一种六氟化硫和氮气混合气体分离回收系统的制作方法

本发明涉及六氟化硫气体回收,具体涉及一种六氟化硫和氮气混合气体分离回收系统。

背景技术:

1、六氟化硫气体具有优良的灭弧性能和绝缘性能,被广泛应用在各种电气设备中,但是六氟化硫作为六种温室气体之一,是《联合国气候变化公约》和《京都协议书》的主要减排目标。长期以来,人们为寻找六氟化硫气体的替代气体,进行了大量的研究,而六氟化硫和氮气混合气体从生态和经济角度看,是个绝佳的替代气体。六氟化硫和氮气混合气体的击穿强度与氮中六氟化硫的浓度及压力有关,从技术上讲,氮的组分至40%,混合气体的击穿强度几乎没有什么变差。即使80%氮气和20%六氟化硫的混合气体其击穿强度也还有纯氮气或空气二倍以上。

2、随着六氟化硫和氮气混合气体在电气设备的逐步推广和应用,对六氟化硫和氮气混合气体回收分离净化系统的使用日益迫切,以满足混合气体中六氟化硫气体的回收分离净化再利用。目前市场上同类系统或装置只是采用以膜分离系统为核心的回收分离净化方式,这种净化方式在实际生产中存在以下不足:一是,六氟化硫气体和氮气混合气体通膜吸附过滤单元进行分离,达到的六氟化硫气体的纯度最高只能达到95%,远不能达到单独重复使用的需求;二是,分离出的氮气中含有一定量的六氟化硫气体直接排放在空气中造成环境污染。

技术实现思路

1、本发明的目的是提供一种六氟化硫和氮气混合气体分离回收系统,解决现有的膜分离系统分离出来的六氟化硫纯度不达标的问题。

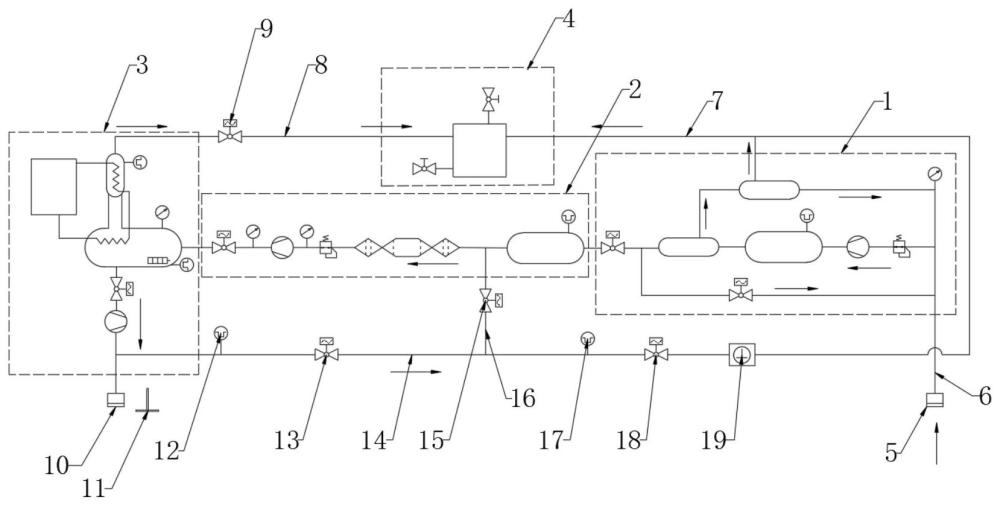

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种六氟化硫和氮气混合气体分离回收系统,包括膜过滤单元、吸附过滤单元、六氟化硫回收单元、废气回收单元和第一自密封接口,所述第一自密封接口通过混合气管与膜过滤单元的输入端连接,所述膜过滤单元的废气输出端通过第一废气管与废气回收单元连接;所述吸附过滤单元包括第一过滤管,所述第一过滤管上依次安装有第一缓冲罐、除油过滤器、吸附过滤器、颗粒过滤器、第一压力调节阀、第一无油压缩机和第一同轴阀;所述第一缓冲罐的输入端与膜过滤单元的六氟化硫气体输出端连接,所述第一同轴阀的输出端与六氟化硫回收单元连接;所述六氟化硫回收单元的废气输出端通过第二废气管与废气回收单元连接,所述第二废气管上安装有第五同轴阀,六氟化硫回收单元的六氟化硫输出端连接有排液管,所述排液管的输出端连接有第二自密封接口,所述排液管上依次安装有第二同轴阀和低温液体泵。

3、上述技术方案的原理及效果:六氟化硫和氮气混合气体通过第一自密封接口通过混合气管进入膜过滤单元,膜过滤单元将混合气体中过滤出来的氮气和其他废气通过第一废气管进入废气回收单元处理后排往大气中。膜过滤单元将过滤后富集的六氟化硫气体输入第一缓冲罐内。第一缓冲罐将内部富集的六氟化硫气体的气压维持稳定后,经过除油过滤器、吸附过滤器、颗粒过滤器,从而将富集的六氟化硫中的水、空气和其他杂质过滤掉。由于第一无油压缩机的入口端的输入压力不能过大,需要压力调节阀将从颗粒过滤器输送过来的气体进行减压后再输入第一无油压缩机的输入端。然后经过第一无油压缩机对过滤后的六氟化硫气体进行增压,增压后的六氟化硫气体更容易液化回收。第一同轴阀打开,增压后的六氟化硫气体进入六氟化硫回收单元进行回收。定时开启第五同轴阀,从而将废气通过第二废气管道进入废气回收单元进行回收处理。由于混合气体经膜过滤单元过滤后六氟化硫气体能够达到95%的纯度,再经过吸附过滤单元的过滤后能够达到99.9%的纯度。

4、本发明进一步设置为,所述膜过滤单元包括第二过滤管和第一回流管;所述第二过滤管的一端与第一自密封接口连接,另一端与第一缓冲罐的输入端连接;所述第二过滤管自连接第一密封接口的一端起依次安装有第二压力调节阀、第二无油压缩机、第二缓冲罐、第一膜过滤器和第三同轴阀;所述第一膜过滤器的输入端与第二缓冲罐的输出端连接,所述第一膜过滤器的六氟化硫输出端与第三同轴阀连接,所述第一膜过滤器的废气输出端与第一回流管的一端连接,所述第一回流管的另一端与混合气管连接;所述第一回流管上安装有第二膜过滤器,所述第二膜过滤器的输入端与第一膜过滤器的废气输出端连接,所述第二膜过滤器的废气输出端与第一废气管连接,所述第二膜过滤器的六氟化硫输出端与混合气管连接。

5、通过采用上述技术方案,混合气体通过混合气管后进入第二过滤管,依次经过压力调节阀、第二无油压缩机后混合气体升压,然后经过第二缓冲罐将气压维持在0.3-0.5mpa之间,然后混合气体通过第一膜过滤器过滤。富集六氟化硫的气体通过第一膜过滤器的输出端输入第三同轴阀,第三同轴阀打开,第三同轴阀通过第一过滤管将富集六氟化硫的气体输入第一缓冲罐内。由于从第三同轴阀输入第一过滤管内的气压较高,增强了除油过滤器、吸附过滤器和颗粒过滤器对富集六氟化硫气体中的杂质的过滤效果。第一膜过滤器过滤后产生的废气通过第一回流管进入第二膜过滤器中,废气经过第二膜过滤器的过滤将废气中残留的六氟化硫进一步回收后通过输出端进入第二过滤管中继续过滤。进一步对第一膜过滤器输出的废气中的六氟化硫气体进行回收,增加了六氟化硫的回收率,节约了资源。废气经过第二膜过滤器的过滤将产生的包含氮气的废气通过第一废气管排入废气回收单元内进行回收处理后排出。

6、本发明进一步设置为,所述膜过滤单元还包括第二回流管,所述第二回流管一端与第二过滤管位于第三同轴阀和第一膜过滤器之间的部分连接,另一端与混合气管连接,所述第二回流管上安装有第四同轴阀。

7、通过采用上述技术方案,由于从第一膜过滤器的六氟化硫气体输出端输出的六氟化硫气体的纯度还未到达理想的效果,需要对其进一步过滤。此时关闭第三同轴阀,同时打开第四同轴阀,使得第一膜过滤器输出的六氟化硫气体通过第二回流管进入混合气体管中再循环过滤一次或多次,具体次数根据实际工作中循环次数带来的效果和消耗的时间测定最佳循环次数,从而保证进入第一缓冲罐内的六氟化硫气体纯度达到预定的值。

8、本发明进一步设置为,所述六氟化硫回收单元包括分离罐和制冷机,所述分离罐的顶部连接有分离塔,分离塔的顶部通过第二废气管与废气回收单元连接,所述制冷机通过换热器对分离罐和分离塔制冷;所述分离罐的底部通过排液管与第二自密封接口连接。

9、通过采用上述技术方案,经过第一无油压缩机对过滤后的六氟化硫气体进行增压,第一同轴阀打开,增压后的六氟化硫气体进入分离罐和分离塔内,此时制冷机开启,对分离罐和分离塔进行制冷,从而通过高压和低温使得六氟化硫更容易液化。定时打开第五同轴阀,使得分离塔内还残存的废气通过冷却塔的顶部的第二废气管道进入废气回收单元进行回收处理。高压的六氟化硫气体在分离罐中液化,通过制冷机降低分离塔和分离罐的温度,从而使得六氟化硫气体更容易液化。六氟化硫液体存放在分离罐内,而残留的少量废气则通过第二废气管进入废气回收单元内进行回收处理。

10、本发明进一步设置为,所述排液管连接有第一抽气管,所述第一抽气管远离排液管的一端与第一废气管连接;所述第一抽气管上从与排液管的连接端至与第一废气管的连接端的方向依次安装有压力传感器、第六同轴阀、真空变送器、第七同轴阀和真空泵。

11、通过采用上述技术方案,由于将分离罐内的六氟化硫液体通过排液管抽入气瓶时,排液管中存在空气,这些空气进入气瓶内会影响气瓶内的六氟化硫纯度。所以在通过排液管将分离罐内的六氟化硫抽出之前,关闭第二同轴阀,同时打开第六同轴阀、第七同轴阀。通过真空泵将排液管中的空气通过第一抽气管后经过第一废气管进入废气回收单元中进行回收处理,从而避免管中的空气对收集到气瓶中的六氟化硫纯度造成影响。

12、本发明进一步设置为,所述第一抽气管位于第六同轴阀与真空变送器之间的部分连接有第二抽气管,所述第二抽气管远离第一抽气管的一端与第一过滤管连接,所述第二抽气管与第一过滤管的连接点位于第一缓冲罐和除油过滤器之间,所述第二抽气管上安装有第八同轴阀。

13、通过采用上述技术方案,由于吸附过滤单元每次在过滤工作完成后和下一次工作之前,第一过滤管内残留有部分六氟化硫气体和其他废气。在通过吸附过滤单元进行过滤工作前,关闭第一同轴阀、第三同轴阀、第六同轴阀,同时打开第八同轴阀、第七同轴阀,启动真空泵,第一过滤管内的气体依次经过第二抽气管、第一抽气管、第一废气管后进入废气回收单元中处理,从而清除第一过滤管内残留的废气。

14、本发明进一步设置为,所述第二自密封接口处设有称重仪。

15、通过采用上述技术方案,分离罐内的六氟化硫液体需要排出收集时,先将气瓶放置在称重仪上,将用于盛放六氟化硫的气瓶与第二自密封接口连接,打开第二同轴阀并启动低温液体泵,从而将分离罐内的六氟化硫抽入气瓶中,通过称重仪监测抽入气瓶中的六氟化硫液体的重量,通过气瓶在称重仪上前后的重量变化计算出六氟化硫的灌入量;当达到需要的灌入量时,人工关闭第二同轴阀和低温液体泵,从而完成定量灌入工作。

16、本发明进一步设置为,还包括plc控制器,所述第二同轴阀、低温液体泵、称重仪均通过线路与plc控制器连接。

17、通过采用上述技术方案,当需要将分离罐内的六氟化硫液体排出收集时,将气瓶与第二自密封接口连接。通过plc控制器控制第二同轴阀打开并启动低温液体泵,并通过称重仪实时监测气瓶的重量。当气瓶的重量到达预设的值时,plc控制器根据称重仪传递的信号达到预设值时,plc控制器控制第二同轴阀关闭并同时控制低温液体泵关闭。从而自动控制气瓶内灌入的六氟化硫液体的量,提高效率,减少人工操作产生灌入量的误差。

- 还没有人留言评论。精彩留言会获得点赞!