一种α-氧化铝的制备方法和应用与流程

本申请涉及氧化铝,具体涉及一种α-氧化铝的制备方法和应用。

背景技术:

1、氧化铝作为一种高新无机材料,在陶瓷、电子、环保等领域都有着广泛的应用。氧化铝存在十一种晶型,有许多的同质异晶体,主要有三种晶型,即α-氧化铝、β-氧化铝和γ-氧化铝。作为最稳定晶型的α-氧化铝的应用占到相当重要的地位和相当大的比重。目前,α-氧化铝作为一种环保材料应用于抛光领域,以其耐热、耐腐蚀、高硬度等多个优势引领着抛光行业的新发展。

2、但是在制备α-氧化铝的过程中常常加入大量多种有机醇类、酮类或脂类等易挥发、易产生有毒有害物质的有机物类物质,制备工艺流程复杂,对设备及环境的危害极大,增加了设备和环保的成本。而简单的硝酸铝、氢氧化铝等铝盐高温煅烧,得到的α-氧化铝颗粒粒径较大。

技术实现思路

1、针对上述存在的技术问题,本申请提出了一种α-氧化铝的制备方法;其通过将原料拟薄水铝石多次干燥、粉碎、煅烧,无需添加其他物质,即可得到具有较小尺寸的α-氧化铝,克服了背景技术中提到的不足和缺陷。

2、为实现上述目的,本申请采用了以下技术方案:

3、本申请的发明点是提供一种α-氧化铝的制备方法,包括:(1)将拟薄水铝石进行干燥后粉碎,得到粉末i;(2)将粉末进行一次煅烧,得到中间体;(3)将中间体进行砂磨、二次干燥和二次粉碎,得到粉末ii;(4)将粉末ii二次煅烧后二次砂磨,得到α-氧化铝。

4、可选地,步骤(1)之后还包括:i)将粉末i和含有二氧化碳的水形成含有粉末i的二氧化碳溶液;ii)将含有粉末i的二氧化碳溶液与活性炭混合,得到含有活性炭的混合溶液;或,iii)将粉末i和水形成含有粉末i的溶液;iv)将含有粉末i的溶液与活性炭混合,通入二氧化碳,得到含有活性炭的混合溶液。

5、可选地,步骤(1)中干燥的温度≤120℃;粉碎的方式包括辊式粉碎、气流粉碎、xx中的至少一种。

6、可选地,步骤(2)中,一次煅烧的温度为800~960℃;时间为20~200min。

7、可选地,步骤(2)中,一次煅烧的方式为阶梯式煅烧,包括十三个温区,分别为:第一温区、第二温区……第十三温区;其中,第一温区至第八温区之间的温差为60~130℃。

8、可选地,第九~第十二温区的温度高于第一~第八温区和第十三温区的温度。

9、可选地,从第一温区至第八温区进行梯度升温。

10、可选地,第一温区的温度为:100~120℃,时间为5~15min;第二温区的温度为:180~220℃,时间为5~15min;第三温区的温度为:280~320℃,时间为5~15min;第四温区的温度为:380~420℃,时间为5~15min;第五温区的温度为:450~480℃,时间为5~15min;第六温区的温度为:530~560℃,时间为5~15min;第七温区的温度为:600~650℃,时间为5~15min;第八温区的温度为:700~720℃,时间为5~15min;第九温区的温度为:800~960℃,时间为5~15min;第十温区的温度为:800~960℃,时间为5~15min;第十一温区的温度为:800~960℃,时间为5~15min;第十二温区的温度为:800~960℃,时间为5~15min;第十三温区的温度为:600~750℃,时间为5~15min。

11、可选地,步骤(3)中,粉末ii的粒径为1~10μm。

12、可选地,步骤(4)中,二次煅烧的条件为:温度为1050~1300℃,时间为5~20min。

13、可选地,二次煅烧的温度为梯度升温,包括5~9个升温阶段;每个升温阶段升温100~500℃。

14、可选地,还包括步骤(5):将粉末ii二次煅烧后二次砂磨,得到中间体ii;将中间体ii与粉末i混合后,再次进行步骤(2)、步骤(3)和步骤(4),最终得到α-氧化铝。

15、可选地,中间体ii和粉末i的质量比为:1:(1~5)。

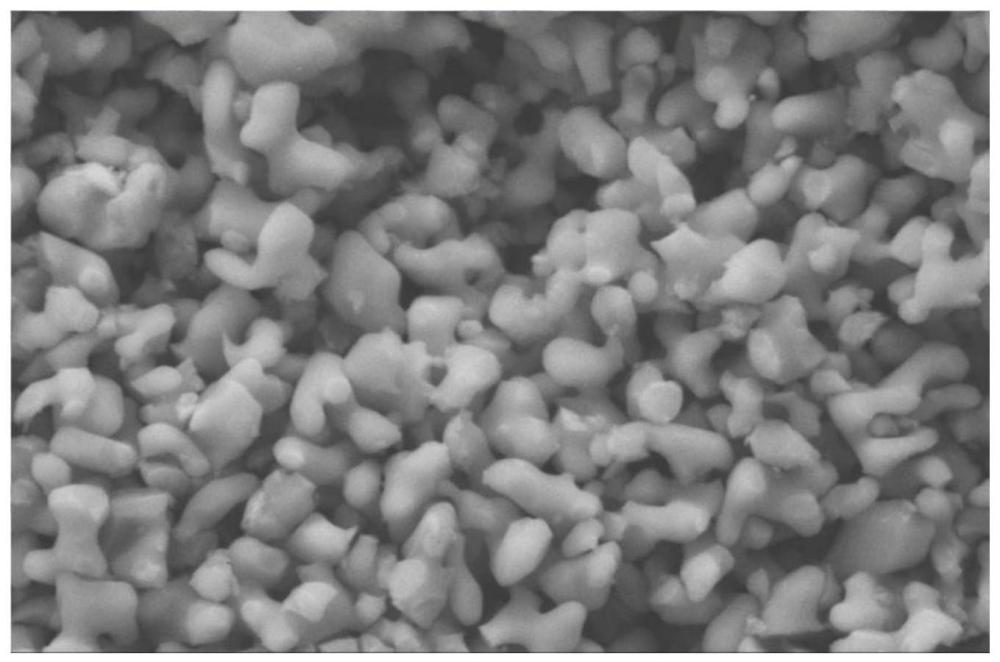

16、可选地,α-氧化铝的粒径为100~300nm。

17、本申请的另一个发明点是,提供一种如上任一所述的制备方法制备得到的α-氧化铝。

18、本申请的又一个发明点是,提供一种如上任一所述的α-氧化铝在制备抛光材料中的应用。

19、与现有技术相对比,本申请具有以下有益效果:

20、(1)本申请的制备方法中通过不同温区的设定,使得氧化铝晶型转变的形状可控,并且由于活性炭和二氧化碳的加入,可以使得粒径更加均匀且更加小,获得性能更加优异的γ-氧化铝;之后再通过不同升温阶段的二次煅烧,能够避免晶粒过度生长,且降低团聚现象,生成具有粒径的均一和较小尺寸、且具有更多棱角的α-氧化铝。

21、本申请的制备方法不会产生有毒有害物质;制备工艺中仅仅包括干燥、粉碎、煅烧等常规操作,不涉及较为复杂的工艺,仅需常规设备即可,生产成本低。

22、(2)通过上述制备方法能够制备得到α-氧化铝,粒径最低可达100nm左右的,相比于现有技术的α-氧化铝,粒径更小,更有利于不同场景的应用。

技术特征:

1.一种α-氧化铝的制备方法,其特征在于,包括:

2.根据权利要求1所述的制备方法,其特征在于,步骤(1)之后还包括:

3.根据权利要求1所述的制备方法,其特征在于,步骤(2)中,一次煅烧的温度为800~960℃;时间为20~200min。

4.根据权利要求3所述的制备方法,其特征在于,步骤(2)中,一次煅烧的方式为阶梯式煅烧,包括十三个温区,分别为:第一温区、第二温区……第十三温区;其中,第一温区至第八温区之间的温差为60~130℃。

5.根据权利要求4所述的制备方法,其特征在于,第九~第十二温区的温度高于第一~第八温区和第十三温区的温度。

6.根据权利要求4所述的制备方法,其特征在于,从第一温区至第八温区进行梯度升温。

7.根据权利要求4所述的制备方法,其特征在于,

8.根据权利要求1所述的制备方法,其特征在于,步骤(3)中,粉末ii的粒径为1~10μm;步骤(4)中,二次煅烧的条件为:温度为1050~1300℃,时间为5~20min。

9.根据权利要求1所述的制备方法,其特征在于,二次煅烧的温度为梯度升温,包括5~9个升温阶段;每个升温阶段的温度差为100~500℃。

10.根据权利要求9所述的制备方法,其特征在于,还包括步骤(5):将粉末ii二次煅烧后二次砂磨,得到中间体ii;将中间体ii与粉末i混合后,再次进行步骤(2)、步骤(3)和步骤(4),最终得到α-氧化铝。

11.根据权利要求10所述的制备方法,其特征在于,中间体ii和粉末i的质量比为:1:(1~5)。

12.根据权利要求1所述的制备方法,其特征在于,α-氧化铝的粒径为100~300nm。

13.根据权利要求1~12任一所述的制备方法制备得到的α-氧化铝。

14.权利要求13所述的α-氧化铝在制备抛光材料中的应用。

技术总结

本申请提供了一种α‑氧化铝的制备方法和应用,制备方法包括:(1)将拟薄水铝石进行干燥后粉碎,得到粉末I;(2)将粉末进行一次煅烧,得到中间体;(3)将中间体进行砂磨、二次干燥和二次粉碎,得到粉末II;(4)将粉末II二次煅烧后二次砂磨,得到α‑氧化铝。本申请通过将原料拟薄水铝石多次干燥、粉碎、煅烧,无需添加其他物质,即可得到具有较小尺寸的α‑氧化铝。

技术研发人员:邵枫萍,周岭苹

受保护的技术使用者:无锡云岭半导体有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!