一种高强度凝灰岩复合胶凝材料的制备方法与流程

本发明涉及凝灰岩复合胶凝材料,具体为一种高强度凝灰岩复合胶凝材料的制备方法。

背景技术:

1、参考中国专利一种凝灰岩胶凝材料的制备方法(公告号:cn109734403a),包括以下步骤:(1)将凝灰岩粉碎、研磨、过筛,得到凝灰岩粉末:将电石渣粉碎、研磨、过筛得到电石渣粉末;将凝灰岩粉末、电石渣粉末和气氧化钠粉末混匀后高温活化,得到碱激发凝灰岩混合粉末;(2)将碱激发凝灰岩混合粉末、磷石英粉末和硅藻土混匀后球磨,得到凝灰岩胶凝材料。本发明的制备方法简单,所用原材料价廉,制备成本低;相比于水泥胶凝材料,本发明的凝灰岩胶凝材料,不仅有效缩短了固化体试任固化局期,表现出明显的速凝特征,而且制备的固化体试件抗压强度高、抗冻性强。参考中国专利一种凝灰岩基无机环保胶凝材料及其制备方法(公告号:cn111977994a),凝灰岩基无机环保胶凝材料按质量百分比计包括:凝灰岩46%~61%,钢渣5%~12%,粉煤灰5%~10%,水玻璃8%-12%,氢氧化钠2%~5%,水5%~15%,凝灰岩基无机环保胶凝材料的制备方法包括:按照配合比称取水玻璃、氢氧化钠和水并混合均匀,制得喊激发剂;再将磨细后的凝灰岩、钢渣、粉煤灰按照配合比在搅拌机里搅拌,然后再加入步骤1制备好的碱激发剂,搅拌均匀后即得无机环保胶凝材料。本发明凝灰岩基无机环保胶凝材料及其制备方法可显著降低改性成本,解决了钢渣、粉煤灰等废弃物的资源化利用问题,而且制备工艺简单,能耗低,具有很好的应用潜力。但是上述技术方案中,制备的复合胶凝材料强度有待提高,为实现强度最大化,为此,本发明提出了一种高强度凝灰岩复合胶凝材料的制备方法,以解决上述提到的问题。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种高强度凝灰岩复合胶凝材料的制备方法,解决了上述背景技术提到的问题。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:一种高强度凝灰岩复合胶凝材料的制备方法,具体包括如下制备步骤:

5、s1、将凝灰岩、粉煤灰以及水泥分别依次进行粉碎、研磨,分别得到凝灰岩粉末、粉煤灰粉末以及水泥粉末,再对粉煤灰粉末以及水泥粉末进行过筛;其中,凝灰岩、粉煤灰以及水泥按照质量比为2:1.2:0.5~4:2.2:1.1。

6、s2、将步骤s1中制备的所有粉末按照配合比倒入搅拌机中搅拌均匀;搅拌速率为300min/r,搅拌时间为1.5~2.8h,反应温度为220~260℃;其中,凝灰岩、粉煤灰以及水泥按照质量比为2:1.2:0.5~4:2.2:1.1。

7、s3、将搅拌均匀后的粉末再次进行球磨,球磨时间为20~45min;

8、s4、球磨完成后,向混合粉末中加入激发剂溶液,继续搅拌,搅拌速率为200~280min/r,搅拌时间为1~2h,反应温度为200~240℃;直至所有原料均匀混合,即得高强度凝灰岩复合胶凝材料。凝灰岩与激发剂溶液按照质量比为2.6:1.1~3.5:1.3。

9、优选的,将所述步骤s1中得到凝灰岩粉末利用静电除尘或风选机进一步进行收集,得到凝灰岩细颗粒粉末。

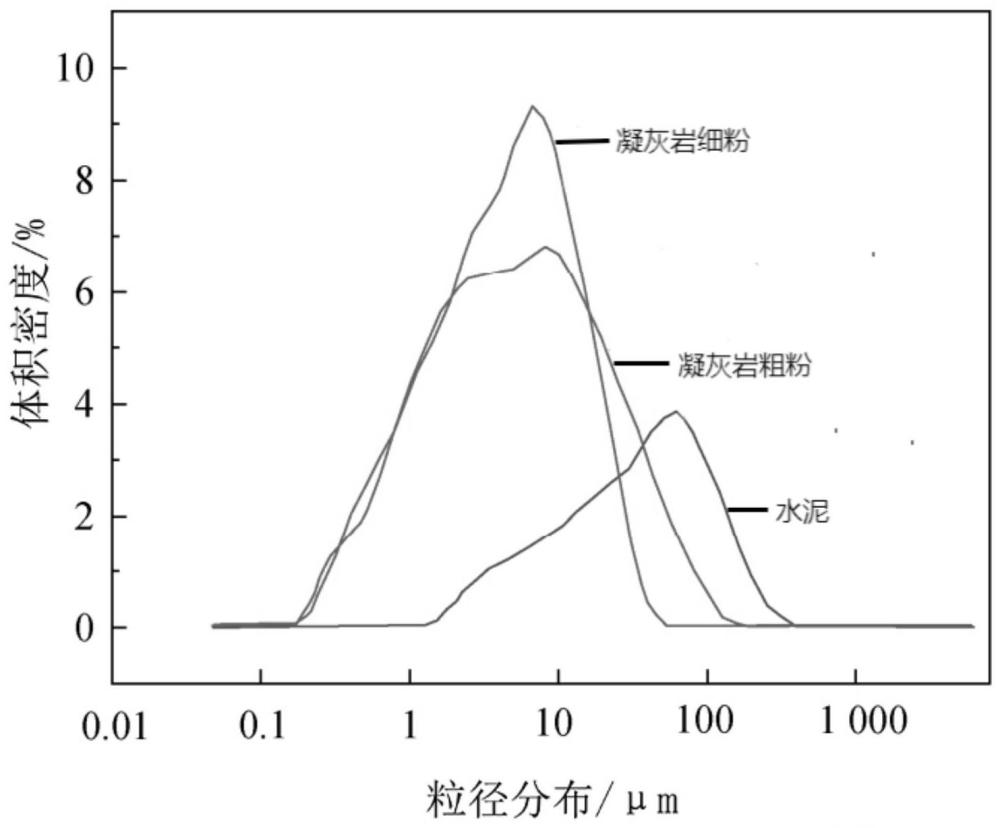

10、优选的,收集到的所述凝灰岩细颗粒粉末的比表面积为280~400m2/kg,粒形为尖锐的片状,粒径≥75μm的颗粒含量在25%~35%之间。

11、通过对凝灰岩细颗粒粉末进行多次粉磨,得到更大比表面积的凝灰岩石粉,将凝灰岩石粉末二次粉磨后使用,在提高其火山灰作用效应和微骨料填充作用的同时,能耗也较采用凝灰岩直接破碎粉磨有较大的降低,且避免了其对土地占用和环境污染的问题。

12、在一定范围内,凝灰岩粉颗粒越细、比表面积越大,其化学活性越好。凝灰岩粉的比表面积越大,凝灰岩粉的活性就越高,与水泥水化生成的氢氧化钙发生化学反应能生成更多的低钙硅比水化硅酸钙凝胶,有利于混凝土强度的增长。

13、优选的,所述激发剂溶液为naoh混合液、na2sio3混合液和脱硫石膏中的任意一种。在凝灰岩石粉含量较高时,通过激发剂的掺入,能够有效提高制备的凝灰岩复合胶凝材料的抗压强度;同时通过选择使用不同类型以及不同质量的激发剂,使得灰岩石粉末粒径不同时,通过激发剂的选择,均可实现凝灰岩复合胶凝材料的强度最大化。

14、优选的,所述naoh混合液的具体制备方法为:将naoh缓慢倒入至蒸馏水中,控制时间在30min以内;且一边加入一边均匀搅拌,搅拌速率为20~25min/r,搅拌时间为20~30min,混合均匀后静置,静置时间为8~10h,再与水玻璃模数溶液混合,制得激发剂naoh混合液。

15、优选的,所述na2sio3混合液的具体制备方法为:将na2sio3缓慢倒入至蒸馏水中,控制时间在30min以内,且一边加入一边均匀搅拌,搅拌速率为200~300min/r,搅拌时间为25~40min,混合均匀后静置,静置时间为8~10h,再与水玻璃模数溶液混合,制得激发剂na2sio3混合液。na2sio3与蒸馏水按照质量比为1:10。

16、优选的,所述naoh混合液制备后用保鲜膜密封放置,且待其冷却后使用,所述naoh与蒸馏水按照质量比为1:10。其中,na2sio3混合液制备完成后,也需待其冷却后使用。脱硫石膏可直接与粉末混合使用。

17、优选的,制备所述naoh混合液和na2sio3混合液时,使用的水玻璃模数为3.5,其中,所述氢氧化钠的纯度为99%以上。

18、优选的,所述水泥为p·042.5硅酸盐水泥,所述粉煤灰为ⅲ级粉煤灰。

19、优选的,所述步骤s1中的粉煤灰粉末过200~300目筛,所述水泥粉末过150~250目筛。

20、(三)有益效果

21、本发明提供了一种高强度凝灰岩复合胶凝材料的制备方法。与现有技术相比,具备以下有益效果:

22、(1)、该高强度凝灰岩复合胶凝材料的制备方法,在凝灰岩石粉含量较高时,通过激发剂的掺入,能够有效提高制备的凝灰岩复合胶凝材料的抗压强度;同时通过选择使用不同类型以及不同质量的激发剂,使得灰岩石粉末粒径不同时,通过激发剂的选择,均可实现凝灰岩复合胶凝材料的强度最大化。

23、(2)、该高强度凝灰岩复合胶凝材料的制备方法,通过对凝灰岩细颗粒粉末进行多次粉磨,得到更大比表面积的凝灰岩石粉,将凝灰岩石粉末二次粉磨后使用,在提高其火山灰作用效应和微骨料填充作用的同时,能耗也较采用凝灰岩直接破碎粉磨有较大的降低,且避免了其对土地占用和环境污染的问题。

技术特征:

1.一种高强度凝灰岩复合胶凝材料的制备方法,其特征在于,具体包括如下制备步骤:

2.根据权利要求1所述的一种高强度凝灰岩复合胶凝材料的制备方法,其特征在于:将所述步骤s1中得到凝灰岩粉末利用静电除尘或风选机进一步进行收集,得到凝灰岩细颗粒粉末。

3.根据权利要求2所述的一种高强度凝灰岩复合胶凝材料的制备方法,其特征在于:收集到的所述凝灰岩细颗粒粉末的比表面积为280~400m2/kg,粒形为尖锐的片状,粒径≥75μm的颗粒含量在25%~35%之间。

4.根据权利要求1所述的一种高强度凝灰岩复合胶凝材料的制备方法,其特征在于:所述激发剂溶液为naoh混合液、na2sio3混合液和脱硫石膏中的任意一种。

5.根据权利要求4所述的一种高强度凝灰岩复合胶凝材料的制备方法,其特征在于:所述naoh混合液的具体制备方法为:将naoh缓慢倒入至蒸馏水中,且一边加入一边均匀搅拌,混合均匀后静置,再与水玻璃模数溶液混合,制得激发剂naoh混合液。

6.根据权利要求4所述的一种高强度凝灰岩复合胶凝材料的制备方法,其特征在于:所述na2sio3混合液的具体制备方法为:将na2sio3缓慢倒入至蒸馏水中,且一边加入一边均匀搅拌,混合均匀后静置,再与水玻璃模数溶液混合,制得激发剂na2sio3混合液。

7.根据权利要求5所述的一种高强度凝灰岩复合胶凝材料的制备方法,其特征在于:所述naoh混合液制备后用保鲜膜密封放置,且待其冷却后使用,所述naoh与蒸馏水按照质量比为1:10。

8.根据权利要求6所述的一种高强度凝灰岩复合胶凝材料的制备方法,其特征在于:制备所述naoh混合液和na2sio3混合液时,使用的水玻璃模数为3.5,其中,所述氢氧化钠的纯度为99%以上。

9.根据权利要求1所述的一种高强度凝灰岩复合胶凝材料的制备方法,其特征在于:所述水泥为p·042.5硅酸盐水泥,所述粉煤灰为ⅲ级粉煤灰。

10.根据权利要求1所述的一种高强度凝灰岩复合胶凝材料的制备方法,其特征在于:所述步骤s1中的粉煤灰粉末过200~300目筛,所述水泥粉末过150~250目筛。

技术总结

本发明公开了一种高强度凝灰岩复合胶凝材料的制备方法,具体包括如下制备步骤:S1、将凝灰岩、粉煤灰以及水泥分别依次进行粉碎、研磨,分别得到凝灰岩粉末、粉煤灰粉末以及水泥粉末,再对粉煤灰粉末以及水泥粉末进行过筛;S2、将步骤S1中制备的所有粉末按照配合比倒入搅拌机中搅拌均匀;S3、将搅拌均匀后的粉末再次进行球磨;本发明涉及凝灰岩复合胶凝材料技术领域。该高强度凝灰岩复合胶凝材料的制备方法,在凝灰岩石粉含量较高时,通过激发剂的掺入,能够有效提高制备的凝灰岩复合胶凝材料的抗压强度;同时通过选择使用不同类型以及不同质量的激发剂,使得灰岩石粉末粒径不同时,通过激发剂的选择,均可实现凝灰岩复合胶凝材料的强度最大化。

技术研发人员:韦福禄,龙廷,刘博,朱世旺,刘星,张佳,王勇

受保护的技术使用者:中国建筑土木建设有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!