一种控裂高抗渗混凝土盾构管片及其制作方法与流程

本发明涉及一种控裂高抗渗混凝土盾构管片及其制作方法,属于盾构管片。

背景技术:

1、随着国内铁路、公路、城市地铁、输水工程、市政管廊、排水工程等一系列工程的大范围建设,隧道结构被广泛应用在各行业工程中,国内每年都有数千座各类型隧道工程投入运营使用。在这其中,混凝土预制管片技术正迅速被应用到机械法开挖的隧道工程中。混凝土预制管片作为盾构隧道唯一的一层主衬砌结构,其设计使用寿命一般很长(100年)。但它在被安装到隧道结构后,就会直接与岩土、地下水、腐蚀源(氯离子、硫酸离子、碳化、冻胀环境等)直接接触,如何防止隧道漏水并放缓环境对管片的腐蚀就成为工程中不得不面对的问题,尤其当隧道穿越江、河、湖泊甚至海洋时,这方面的需求就显得更为迫切。

2、为适应管片抗渗与耐久性能方面的要求,混凝土管片结构都会在抗渗等级和分项耐久性方面做出规定。为了满足相关指标要求,现有技术方案一般通过以下措施强化管片抗渗耐久性能:

3、1)从材料方面改良优化管片混凝土的组份与配合比,以匹配抗渗与耐久性需求。

4、2)以外掺材料(如定向特殊外加剂、矿物掺和料、各类纤维材料等)改善混凝土微观特性,提升特定性能使管片混凝土达到抗渗与耐久的目的。

5、3)以物理方式(如脱模工艺、振捣工艺、养护工艺等)提升混凝土构件的外观质量与密实性,避免出现渗漏并可延缓结构腐蚀速度。

6、伴随着盾构隧道直径埋深越来越大,水压力越来越大,水文、地质条件越来越复杂,尤其在面临复杂渗漏、腐蚀条件下,传统措施强化后的混凝土预制管片仍面临以下问题:

7、1)现有措施下的管片混凝土抗渗性能提升非常有限,大于p12等级(抵抗1.2mpa水压力)的抗渗性能就显得困难,对混凝土的配制与制备要求将越来越高,这显然无法满足国内隧道建设中日益增长的抗渗需求。

8、2)现有管片混凝土标号要求高(≥c50),水泥用量大、牌号高,叠加蒸汽养护对水泥水化反应的加速作用,会使混凝土强度提升极快。但快速水化会让结构内部温度迅速攀升,不可避免的会在管片内部出现众多肉眼不可见的微细裂纹。这些裂缝会伴随混凝土龄期增长与体积收缩而不断扩大、连通,发展成为渗入通道,严重降低混凝土的抗渗耐久性能。

9、3)传统钢筋混凝土管片结构一般钢筋笼位置固定,表面也设置有较厚素混凝土保护层,这使得管片整体的裂缝控制能力很弱,因为钢筋几乎无法控制混凝土内部微细裂纹和管片表面龟裂的产生。当管片面临高地下水压力作用时,保护层表面裂纹会与内部微细裂纹都没有遏制措施,高压使得细裂缝连通并成为渗入通道,水、二氧化碳、氯离子等腐蚀源会侵入管片,极大地削弱了管片结构抗渗、耐久的能力。

10、4)受限于不同地区材料、施工工艺水平、人员专业度等多重因素影响,以物理方式提升抗渗性能的效果非常有限。同时,它也面临着批量化生产条件下的稳定制造问题,整体来说对各种条件要求过高。

11、中国发明专利申请cn105041336a公开了一种超高性能混杂纤维混凝土盾构管片及其制备方法,为钢筋骨架和混凝土组成的钢混结构,所用主筋的配筋率为0.5%~1.0%,主筋间距为150~300mm,钢筋等级不低于三级;所用分布筋的最小钢筋间距为400mm,最大2000mm,钢筋等级不低于二级;螺栓孔或手孔等部位不设构造钢筋;采用超高性能混杂纤维混凝土,组分有胶凝材料、砂、碎石、钢纤维、合成纤维、减水剂、消泡剂和水。本发明管片其钢筋和混凝土的用量少;管片早期强度高,可免蒸汽养护,降低能耗绿色节能环保;火灾时管片的抗爆裂性能强;韧性和抗裂性能佳耐久性好,边缘接缝不易破损。但是该方法制备的土盾构管片其抗渗性能有待提高。

12、因此,亟需一种控裂高抗渗混凝土盾构管片及其制作方法,以提高盾构管片的抗裂性能和抗渗性能。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种控裂高抗渗混凝土盾构管片,解决现有技术中盾构管片控裂能力弱、抗渗性能等级不足的问题。

2、为了解决上述技术问题,本发明的技术方案如下:

3、一种控裂高抗渗混凝土盾构管片,包括复合纤维混凝土和钢筋笼,每立方米所述复合纤维混凝土包括:水泥320~450kg,水140~170kg,粗骨料1000~1250kg,细骨料550~750kg,矿粉与粉煤灰总量60~90kg,钢纤维25~80kg,合成纤维0.9~3.0kg,还包括减水剂、阻锈剂、憎水型外掺料,所述减水剂的量为胶凝材料质量的0.5%~2%,所述阻锈剂的量为胶凝材料质量的2%~5%,所述胶凝材料包括水泥、矿粉与粉煤灰。

4、如此,将钢纤维加入混凝土中,能够起到结构全尺寸配筋效果,管片保护层区域有钢纤维加固,能够有效降低结构裂缝的产生,显著提升管片成品控裂性能;合成纤维与水泥粘结性好,对骨料起到承托作用,能够调解含水量,能够有效填充混凝土中的空隙,抵御混凝土中微细裂纹的产生,提升混凝土抵抗早期裂缝及干缩裂缝的能力;减水剂加入混凝土拌合物后对水泥颗粒有分散作用,能改善其工作性,减少单位用水量,改善混凝土拌合物的流动性,或减少单位水泥用量,节约水泥;阻锈剂可以持续对离子腐蚀与碳化腐蚀条件进行遏制,主动保护钢筋、钢纤维这类钢质加固筋材,减弱电化学腐蚀危害,有效延长结构耐久性;憎水型外掺料能够使管片混凝土自身具备憎水效果,保障管片即使面对高水压和结构裂缝条件下,也能主动阻碍水渗入混凝土内部腐蚀结构部件。在混凝土中加入钢纤维、合成纤维、阻锈剂、憎水型外掺料,得到复合纤维混凝土,用复合纤维混凝土制备出的盾构管片具备高控裂性能、高抗渗性能的优点。

5、进一步地,所述控裂高抗渗混凝土盾构管片,抗渗压力要求≥1.5mpa,抗渗等级大于p12等级。

6、进一步地,所述阻锈剂为混凝土防腐阻锈剂。所述阻锈剂可以直接购买,所述阻锈剂为a型或b型或ab型阻锈剂(阻锈剂型号参见gb/t 31296)。

7、进一步地,所述水泥为硅酸盐水泥,所述硅酸盐水泥的强度等级不低于42.5级。

8、进一步地,所述细骨料为中粗砂,细度模数2.3~3.3,含泥量≤1.0%,云母含量≤2.0%,硫化物及硫酸盐含量≤1.0%。

9、进一步地,所述粗骨料采用粒径5mm~25mm连续级配的碎石,碎石针片状含量≤15%,含泥量≤1.0%,泥块含量≤0.5%,压碎指标≤13%。

10、在本发明的一个优选实施例中,所述粗骨料采用粒径5mm~20mm连续级配的碎石。

11、进一步地,所述粉煤灰采用一级粉煤灰;矿粉采用s95级;拌和水采用一般自来水。

12、进一步地,所述钢筋笼包括内侧配筋、外侧配筋、辅助钢筋,所述辅助钢筋包括架立筋、加强筋、螺旋筋、腰筋。

13、进一步地,所述钢纤维包括ⅰ类冷拉切断钢丝型纤维、ⅱ类剪切型纤维中的至少一种,抗拉强度等级不低于600级。优选为ⅰ类冷拉切断钢丝型纤维和ⅱ类剪切型纤维。如此,ⅰ类钢丝冷拉型纤维与ⅱ类钢板剪切型纤维作为高强纤维的代表,具有优秀的控裂能力与韧性增强能力,是控裂、高抗渗混凝土管片用纤维的首选。

14、进一步地,所述合成纤维为聚丙烯微丝纤维或膜裂网状纤维,所述合成纤维长度为5mm~20mm,直径为20~40μm,抗拉强度不低于350mpa,弹性模量不低于3.5gpa。优选为聚丙烯微丝纤维。聚丙烯微丝纤维因其单位重量数量多、耐腐蚀性强、原材来源广泛、制作工艺便捷等优势常用于混凝土中。如此,聚丙烯微丝纤维与水泥粘结性好,对骨料起到承托作用,能够调解含水量,减少泌水,有效减少干混凝土内干缩裂缝的产生,起到控裂增韧效果,提高混凝土的抗渗性能与耐久性。

15、优选的,所述憎水型外掺料为无机型防水剂。所述无机型防水剂可以直接购买。如此,能够能吸附在混凝土内部与表面形成疏水型表面膜,以阻止外部水分向混凝土内部渗透。即使在高水压力的条件下,仍可以实现阻隔水分进入管片结构内部的目的,而且不会随时间推移而减弱。

16、在本发明的一些实施例中,所述憎水型外掺料为粉状无机型防水剂,可以与混凝土混合使用,也可以撒播到混凝土表面使用。

17、进一步地,所述复合纤维混凝土的水胶比(水与胶凝材料的质量比)≤0.4,坍落度70±30mm,强度等级≥c50,胶凝材料用量≥320kg/m3。

18、进一步地,所述复合纤维混凝土的抗弯比例极限flop≥5.5mpa,残余弯拉强度fr1k≥2.7mpa,fr3k≥2.7mpa,fr3k与fr1k的比值≥0.7,抗弯性能等级不低于2.5b。如此,使所述复合纤维混凝土管片有足够结构控裂性能的同时,又兼顾经济性与可施工性。

19、本发明还保护上述混凝土盾构管片的制作方法,所述制作方法有两种,分别为方法一、方法二。

20、所述制作方法一包括以下步骤:

21、s1、使用搅拌机设备施工,将细骨料、粗骨料称重后,通过皮带运输上料;

22、s2、细骨料、粗骨料上料过程中,将钢纤维、合成纤维分撒在细骨料和粗骨料表面,并通过运输皮带一同进入搅拌缸上部临时储料仓,并在储料仓内加入阻锈剂、憎水型外掺料;

23、s3、使细骨料、粗骨料、钢纤维、合成纤维及阻锈剂混合料一同进入搅拌机拌缸内持续搅拌,并依次加入水泥、粉煤灰、矿粉、水、减水剂组份;

24、s4、持续搅拌至均匀混合,得到复合纤维混凝土;

25、s5、准备管片模具,涂刷脱模剂,同时加工好管片钢筋笼,吊入模具内定位、安装;

26、s6、将步骤s4制备出的复合纤维混凝土浇筑至管片模具内,振捣、收面后一次性浇筑成型;

27、s7、蒸汽养护或自然养护管片至混凝土强度达到20mpa,吊运至水养护池养护至少7天,制成抗裂、高抗渗混凝土管片。

28、进一步地,步骤s2中,所述憎水型外掺料的量为胶凝材料质量的4%~6%。

29、所述制作方法二包括以下步骤:

30、步骤1、使用搅拌机设备施工,将细骨料、粗骨料称重后,通过皮带运输上料;

31、步骤2、细骨料、粗骨料上料过程中,将钢纤维、合成纤维分撒在细骨料和粗骨料表面,并通过运输皮带一同进入搅拌缸上部临时储料仓,并在储料仓内加入阻锈剂;

32、步骤3、使细骨料、粗骨料、钢纤维、合成纤维及阻锈剂混合料一同进入搅拌机拌缸内持续搅拌,并依次加入水泥、粉煤灰、矿粉、水、减水剂组份;

33、步骤4、持续搅拌至均匀混合,得到复合纤维混凝土;

34、步骤5、准备管片模具,涂刷脱模剂,同时加工好管片钢筋笼,吊入模具内定位、安装;

35、步骤6、将步骤4制备出的复合纤维混凝土浇筑至管片模具内,振捣、收面后一次性浇筑成型;

36、步骤7、在复合纤维混凝土初凝前,在管片外弧面上进行人工抛洒或机械播撒憎水型外掺料,静置等待1-2小时,再次对外弧面进行人工抛洒或机械播撒憎水型外掺料;

37、步骤8、蒸汽养护或自然养护管片至混凝土强度达到20mpa,吊运至水养护池养护至少7天,制成抗裂、高抗渗混凝土管片。

38、进一步地,步骤7中,所述憎水型外掺料的量为1~3kg/m2(即每平方米管片外弧面需要憎水型外掺料的量为1~3kg)。

39、为提升混凝土管片在抗渗、耐久方面的性能,本发明主要从混凝土材料、结构抗裂和材料耐久三个方面改进传统管片结构,使得结构具备高水压状态下的抗渗耐久性能。

40、从混凝土材料方面着手,本发明添加有憎水型外掺料与阻锈剂。憎水型外掺料将使管片混凝土自身具备憎水效果,保障管片即使面对高水压和结构裂缝条件下,也能主动阻碍水渗入混凝土内部腐蚀结构部件;同时,阻锈剂可以持续对离子腐蚀与碳化腐蚀条件进行遏制,主动保护钢筋、钢纤维这类钢质加固筋材,减弱电化学腐蚀危害,有效延长结构耐久性。

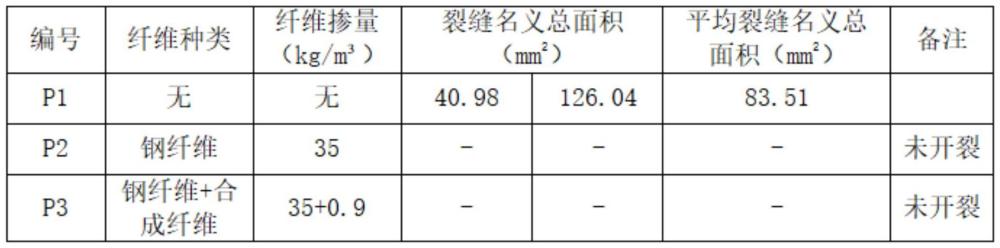

41、从结构方面着手,本发明选用钢纤维与合成纤维材料来弥补传统管片结构控裂能力弱的缺陷。因合成纤维直径微细(100μm以下),数量众多(数千万根)且与水泥浆粘结性好,在混凝土初凝阶段可有效抵御混凝土内部微细裂纹地扩展,遏制收缩裂缝宽度与裂缝连通问题;而钢纤维材料强度高(800mpa以上)、数量大,会无序乱向地分布在整个管片结构的截面上。在混凝土达到设计强度后,钢纤维将与钢筋共同受力,利用数量与随机分布优势“桥接”到微细裂缝两端遏制结构裂缝扩展,有效减小管片裂缝宽度并提升结构承载能力,并且可以保障管片从保护层到结构内部都获得加固与强化。

42、与现有技术相比,本发明的有益效果如下:

43、(1)本发明在混凝土中加入钢纤维、合成纤维、阻锈剂、憎水型外掺料,上述成份组合既可以实现单一材料单独提升某一项性能指标,又可以多种材料相互作用共同提升管片抗渗、耐久效果;同时,本发明对管片的施工工艺要求下降,将更有利于推广应用,制备的管片具备高控裂性能、高抗渗性能的优点。

44、(2)采用本发明的方法,制备得到钢纤维与合成纤维均匀分散的合格钢纤维细石混凝土成品,其具备优异的可施工性,保证纤维分散均匀,管片表面无纤维裸露现象,满足管片质量要求。

45、(3)本发明的管片结构的控裂能力获得增强,将有效强化高水压下憎水型外掺料的抗渗能力的发挥;而管片抗渗能力的强化又可以使控裂纤维材料与筋材免受腐蚀破坏,两者相互协同工作达到持续抗渗、耐久的目的。

46、(4)本发明阻锈剂加入,隔绝或延缓了离子对纤维和筋材的腐蚀,使得控裂与抗渗性能间的协同工作条件不被打破,进一步保证管片结构的耐久性。

- 还没有人留言评论。精彩留言会获得点赞!