一种浸金属碳石墨材料的无压浸渍工艺和装置

本发明涉及浸金属碳石墨材料的制备,具体涉及一种浸金属碳石墨材料的无压浸渍工艺和装置。

背景技术:

1、浸金属碳石墨材料是一种兼具金属和石墨优良性能的新型功能材料,当前的碳石墨多孔材料金属浸渍一般采用加压浸渍和抽真空浸渍,在实际生产过程中,多数需要进行加压操作或抽真空后再加压,金属熔体的温度一般都在几百摄氏度甚至上千摄氏度,无疑会增加生产操作的难度,对操作人员的身心健康也有不可忽视的影响。

2、同时传统的加压浸渍和抽真空浸渍,其根本原理均是依靠碳石墨材料内外部压力差,将金属熔体强行压入碳石墨材料开放气孔中。但由于碳石墨材料都是整体结构,一般都需要将材料整体浸入金属熔体中,这将导致金属熔体从碳石墨材料最外层逐步浸入开放气孔中,最终导致气孔中残留的气体在碳石墨材料中间部分被挤压收缩,最终形成无法浸透的“夹心”结构从而导致产品的综合性能大打折扣,这是目前的浸渍工艺导致的不可避免的结果。而加压浸渍过程结束后,如卸压操作不合适又很容易导致浸入碳石墨材料开放气孔中的金属熔体在中心高压气体的压力作用下被挤出去,直接导致浸渍产品的不合格。因此,需要对碳石墨材料的浸渍工艺进行新的探索研究。

技术实现思路

1、针对现有技术中的上述问题,本发明提供一种浸金属碳石墨材料的无压浸渍工艺,以解决现有技术利用碳石墨材料内外部压力差将金属熔体强行压入碳石墨材料开放气孔中而导致“夹心”结构影响产品的综合性能,甚至因卸压操作不合适而导致浸渍产品不合格等诸多技术问题。

2、本发明还提供了浸金属碳石墨材料的无压浸渍装置。

3、本发明采用的技术方案如下:

4、一种浸金属碳石墨材料的无压浸渍工艺,包括如下步骤:

5、(1)制备开放气孔率在35%-40%的碳基料;

6、(2)将步骤(1)制得的碳基料置于带镂空孔的石墨筐中,然后将筐吊入耐火材料砌筑的炉体中并加热,控制最终加热温度2000k、石墨化度30-40%以上,待浸渍;

7、(3)向金属熔融装置中加入铜合金并熔融;

8、(4)将金属熔融装置中的金属熔融液输送到步骤(2)中的炉体中,待金属熔融液液位达到待浸渍碳基料的基底高度,设置外磁场,并随着金属熔融液液位的提升,增加外磁场的强度;当金属熔融液没过碳基料,停止输送金属熔融液,进一步提升外磁场的强度并保持50~90s;

9、(5)转出金属熔融液,降温冷却后,将浸渍好的浸金属碳石墨材料取出。

10、作为优选地,步骤(1)中,所述碳基料的制备过程:

11、a.干混混捏,将熟沥青焦粉、半补强炭黑、人造石墨粉、造孔剂按75-85:4-8:4-8:5-8重量份数比混合均匀;

12、b.沥青粘接,将a中混好的原料与中温熔化沥青、煤焦油按重量份数比100:18:22-100:30:10混合,搅拌均匀;

13、c.混匀,将b中搅拌均匀的原料通过球磨机进行球磨混匀,过200目标准筛,取筛下物待用;

14、d.预成型,将c得到的物料加入模具中并用液压装置压实成型;

15、e.焙烧,将d制备好的毛坯放入焙烧炉中进行焙烧,根据采用造孔剂不同,选择相应的焙烧曲线,冷却后得到相应碳基料。

16、更进一步地,所述a中造孔剂包括硝酸高铁、尿素、氯化钠、氯化钾、石灰石、樟脑、薄荷醇中的一种或几种。实际生产中,根据碳基料最终产品性能要求,选择不同的造孔剂,根据造孔剂的室温状态,分别以固态粉末、液态水溶液等形式,在混料过程中加入。后续焙烧过程中,根据不同造孔剂分解温度不同,在相应的温度区间延缓升温速率,增加保温时间,以达到造孔目的。中低温造孔剂,如石灰石、硝酸高铁、尿素、樟脑、薄荷醇等,根据其分解温度区间,相应重新制定焙烧工艺曲线,或进行预处理,如对于薄荷醇造孔剂,可对预成型后碳基料,采用热空气吹入,辅以微波干燥的处理。对氯化钠、氯化钾等溶出型造孔剂,可对焙烧后得到基料进行后处理,在超声震动辅助下,选择相应溶剂,将造孔剂溶出。

17、作为优选地,步骤(3)中,cu 97.5~99.7%、fe 0.1~1.0%、zr 0.1~1.0%、mg0.1~0.5%。

18、作为优选地,步骤(4)中,所述外磁场由磁场发生器提供,金属熔融液液位与磁场发生器的电源功率关系如下:

19、 浸渍区金属液位高度(相对于样品)% 磁场发生器功率(相对于额定功率)% 0 15 20 30 40 40 60 50 80 70 100 80

20、当金属熔融液没过碳基料后,磁场发生器功率提升为额定功率,并保持50~90s。

21、作为优选地,步骤(5)中转出的金属熔融液回流至金属熔融装置中。

22、一种浸金属碳石墨材料的无压浸渍装置,包括浸渍工作区、金属熔融装置,所述浸渍工作区由炉体和外部设置的磁场发生器组成,所述炉体内部设置带镂空孔的石墨筐,所述金属熔融装置与炉体之间设置物流通路。

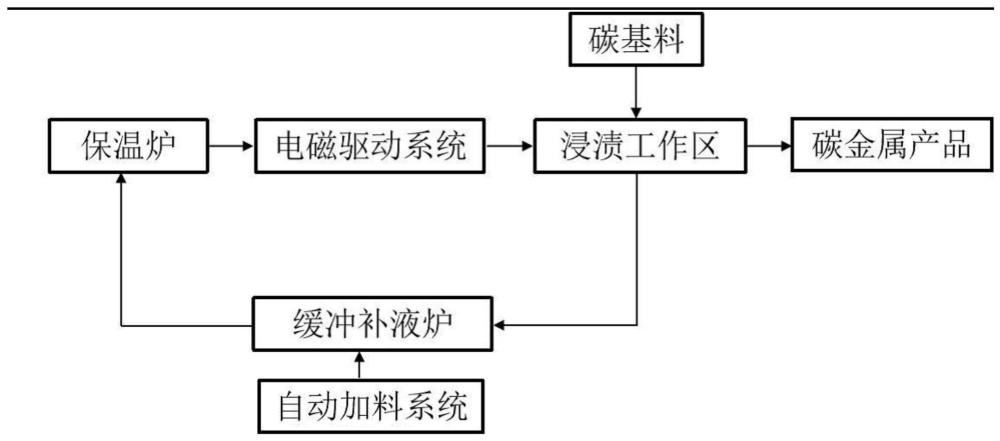

23、更优地,所述金属熔融装置包括缓冲补液炉和保温炉,所述缓冲补液炉和保温炉之间通过连通管进行连通,所述保温炉和浸渍工作区的炉体之间通过电磁驱动系统连通,所述浸渍工作区的炉体和缓冲补液炉之间通过回流管连通,所述连通管、电磁驱动系统的连接管道以及回流管上均设置有电磁阀。

24、综上所述,相比于现有技术,本发明具有如下优点及有益效果:

25、1、本发明液态金属传输平稳,无剧烈的加压和减压过程,可避免由湍流引起的氧化和吸气;液态金属经过磁场驱动作用以及通过设置特定的铜合金的合金组分,可以改善浸后产品的组织和性能;

26、2、本发明提供的装置中,电磁驱动系统的流量及加压规范可精确、连续控制,反应迅速准确;整个体统可进行保护气氛处理,在保护气氛下工作,减少气体溶入,防止液态金属的二次污染;

27、3、电磁泵系统作为无压浸渍金属熔体输送设备时,由于电磁驱动系统的升液管可以加热,保证了液态金属在升液管中保持较高的温度,可形成一个正的温度梯度,有利于浸渍过程的平稳进行,极大地提高了浸渍产品的质量;电磁输送装置可以重新搅拌熔体、加热温度,充分实现密闭和自动化操作,可以利用金属熔体与碳基料中开放孔洞逆向流动,实现金属与碳基料之间的完全填充,电磁输送无须吊运、设备简单,还可以优化厂房;

28、4、本发明根据浸渍合金品种不同,可将多个保温炉进行串并联送料、加热操作,结合对浸渍工作区的合理设计,将工作区根据样品大小划分为不同区域,实现不同区域的精确控温,可实现一次装料,分区域加热碳基料,达到分批次浸渍不同合金的生产目的,极大地提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!