一种碳化硅粉料及其制备方法与应用与流程

本公开涉及半导体材料领域,具体地,涉及一种碳化硅粉料及其制备方法与应用。

背景技术:

1、碳化硅作为第三代半导体材料,具有宽禁带、高热导率、高临界击穿场度、高电子饱和漂移速率等优点,所以在半导体制造领域具有巨大的应用前景。目前碳化硅单晶采用pvt法进行生长,具体生长方法为:将碳化硅籽晶粘接在石墨坩埚顶部籽晶台上,在坩埚底部放置碳化硅粉料,随后将石墨坩埚置于晶体生长炉中进行加热,随着温度的升高位于坩埚底部的碳化硅粉料蒸发,随后在石墨坩埚顶部进行结晶,进行碳化硅晶体生长。在此过程中,碳化硅粉料的纯度、颗粒度、晶型都对碳化硅晶体生长有较大影响。

2、目前,碳化硅粉料合成主要采用的为自蔓延法进行生长,即将高纯碳粉和硅粉按照1:1的比例进行充分混合,混合后将其放入高纯石墨坩埚,随后将其放入炉子中,随后进行抽真空,然后在通入高纯氩气用作保护气氛,并随即进行升温加热,当反应结束后将碳化硅粉料取出,随后进行破碎、筛分、除碳、筛分、清洗、烘干后得到碳化硅粉料。

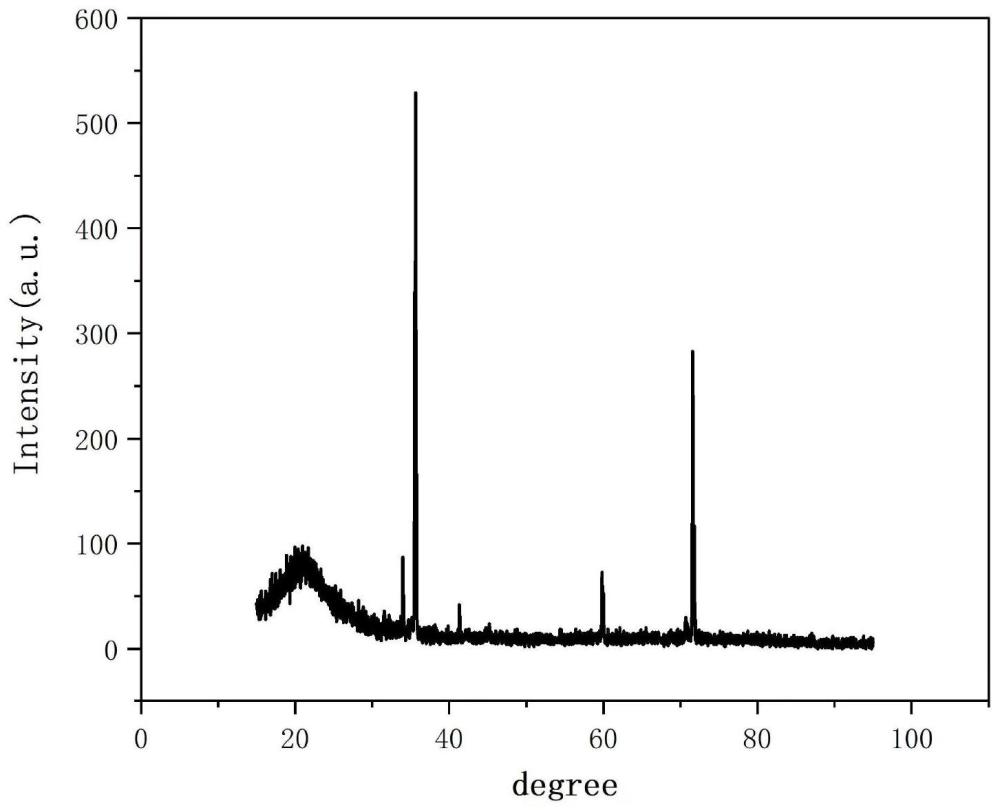

3、采用传统方法合成碳化硅粉料时,由于合成时顶部温度较低,很容易出现β-sic,而含有β-sic的碳化硅粉料在晶体生长时不易长出4h-sic晶体,或者是引起晶体相变,降低长晶良率,不利于晶体生长。

技术实现思路

1、本公开的目的是提供一种碳化硅粉料及其制备方法与应用,该制备方法操作简单,减少了合成出的碳化硅粉料中出现的β-sic粉料,增加了合成出的碳化硅粉料中的ɑ-sic粉料,从而提高了碳化硅粉料的整体利用率。

2、为了实现上述目的,本公开第一方面提供一种制备碳化硅粉料的方法,包括如下步骤:

3、s1、将第一部分碳粉和第一部分硅粉进行第一混合,形成第一混合物料;将第二部分碳粉和第二部分硅粉进行第二混合,形成第二混合物料;所述第一混合物料中的碳含量低于第二混合物料中的碳含量;

4、s2、将所述第二混合物料铺于所述第一混合物料之上形成第三混合物料,使所述第三混合物料进行烧结反应;

5、s3、使所述烧结反应得到的物料进行除碳反应。

6、可选地,所述第一混合物料中si:c摩尔比为(1.01~1.3):1;和/或,所述第二混合物料中si:c摩尔比为1:(1.01~3);和/或,所述第一混合物料与所述第二混合物料的重量比为1:(0.01~0.5)。

7、可选地,所述第三混合物料的铺层厚度为100mm~500mm。

8、可选地,所述烧结反应包括第一加热反应阶段、第二加热反应阶段和第三加热反应阶段,所述第一加热反应阶段的温度为1350℃~1550℃,压力为0.001torr~400torr,反应时间为1h~15h;所述第二加热反应阶段的温度为1650℃~1950℃,压力为5torr~600torr,反应时间为3h~25h;所述第三加热反应阶段的温度为2050℃~2250℃,压力为1torr~400torr,反应时间为1h~20h。

9、可选地,所述烧结反应在氩气氛围下进行;所述烧结反应的容器为石墨坩埚。

10、可选地,该方法还包括,在步骤s3之前,使所述烧结反应得到的物料粉碎并筛分。

11、可选地,所述物料粉碎后的粒径为10μm~1500μm;所述筛分后物料的粒径为250μm~1500μm。

12、可选地,步骤s3中,所述除碳反应在管式炉氧气氛围下进行,温度为600℃~1000℃,时间为2h~20h。

13、本公开第二方面提供一种采用本公开第一方面所述的制备方法制备得到的碳化硅粉料。

14、本公开第三方面提供一种采用本公开第二方面所述的碳化硅粉料用作采用物理气相传输法制备第三代半导体材料碳化硅单晶。

15、通过上述技术方案,本公开提供一种碳化硅粉料及其制备方法与应用,将第一部分碳粉和第一部分硅粉混合形成第一混合物料;将第二部分碳粉和第二部分硅粉混合形成第二混合物料;第一混合物料中的碳含量低于第二混合物料中的碳含量;将第二混合物料铺于第一混合物料之上然后进行烧结反应和除碳反应得到碳化硅粉料。本方法操作简单,减少了合成出的碳化硅粉料中出现的β-sic粉料,增加了合成出的碳化硅粉料中的ɑ-sic粉料,从而提高了碳化硅粉料的整体利用率。

16、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种制备碳化硅粉料的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,所述第一混合物料中si:c摩尔比为(1.01~1.3):1;和/或,所述第二混合物料中si:c摩尔比为1:(1.01~3);和/或,所述第一混合物料与所述第二混合物料的重量比为1:(0.01~0.5)。

3.根据权利要求1所述的方法,其特征在于,所述第三混合物料的铺层厚度为100mm~500mm。

4.根据权利要求1所述的方法,其特征在于,所述烧结反应包括第一加热反应阶段、第二加热反应阶段和第三加热反应阶段,所述第一加热反应阶段的温度为1350℃~1550℃,压力为0.001torr~400torr,反应时间为1h~15h;所述第二加热反应阶段的温度为1650℃~1950℃,压力为5torr~600torr,反应时间为3h~25h;所述第三加热反应阶段的温度为2050℃~2250℃,压力为1torr~400torr,反应时间为1h~20h。

5.根据权利要求1所述的方法,其特征在于,所述烧结反应在氩气氛围下进行;所述烧结反应的容器为石墨坩埚。

6.根据权利要求1所述的方法,其特征在于,该方法还包括,在步骤s3之前,使所述烧结反应得到的物料粉碎并筛分。

7.根据权利要求6所述的方法,其特征在于,所述物料粉碎后的粒径为10μm~1500μm;所述筛分后物料的粒径为250μm~1500μm。

8.根据权利要求1所述的方法,其特征在于,步骤s3中,所述除碳反应在管式炉氧气氛围下进行,温度为600℃~1000℃,时间为2h~20h。

9.采用权利要求1~8中任意一项所述的方法制备得到的碳化硅粉料。

10.权利要求9所述的碳化硅粉料用作采用物理气相传输法制备第三代半导体材料碳化硅单晶。

技术总结

本公开涉及一种碳化硅粉料及其制备方法与应用,将第一部分碳粉和第一部分硅粉进行第一混合形成第一混合物料;将第二部分碳粉和第二部分硅粉进行第二混合形成第二混合物料;第一混合物料中的碳含量低于第二混合物料中的碳含量;将第二混合物料铺于第一混合物料之上形成第三混合物料,使第三混合物料进行烧结反应,使烧结反应得到的物料进行除碳反应得到碳化硅粉料。本方法操作简单,减少了合成出的碳化硅粉料中出现的β‑SiC粉料,增加了合成出的碳化硅粉料中的ɑ‑SiC粉料,从而提高了碳化硅粉料的整体利用率。

技术研发人员:李奕铭,林宏达,翟虎

受保护的技术使用者:浙江兆晶新材料科技有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!