一种石英玻璃筒的热熔成型模具及热熔成型工艺的制作方法

本发明涉及一种石英玻璃筒的热熔成型模具及热熔成型工艺,属石英玻璃筒生产。

背景技术:

1、石英玻璃筒由高纯度的石英玻璃材料制得,具有优异的物理和化学性能,在光学领域、半导体领域、实验室、化工领域等都有广泛应用。目前,石英玻璃筒的生产方式主要采用气连熔或电连熔的方式和采用毛坯石英锭直接加工的方式;但采用气连熔或电连熔的方式生产石英玻璃筒对生产工艺要求高、难度大、生产的产品质量不稳定且规格受限;采用毛坯石英锭直接加工的方式对原材料的尺寸要求较高,由于毛坯石英锭材料多不规则,使得石英锭材料利用率较低;且加工后会产生大量的芯料,浪费较大,同时,由于石英锭材料具有较脆的特性,加工过程中极易出现崩口的情况,影响石英玻璃筒的整体成型质量,因此,有必要对其改进。

技术实现思路

1、本发明的目的在于:提供一种工艺简便,生产的产品质量稳定性好,产品整体成型性好,以解决现有生产工艺要求高、难度大、生产的产品质量不稳定且规格受限,以及浪费较大,且加工过程中极易出现崩口情况,影响石英玻璃筒的整体成型质量问题的热熔成型模具和热熔成型工艺。

2、本发明的技术方案是:

3、一种石英玻璃筒的热熔成型工艺,它包括以下步骤:

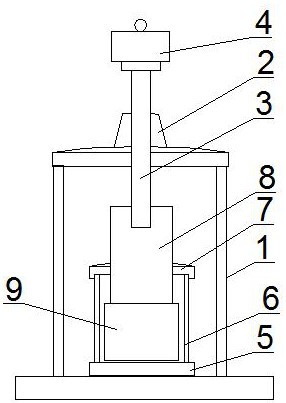

4、1)、根据石英玻璃筒的设计尺寸选择原材料,同时,根据石英玻璃筒的设计尺寸准备相应的热熔成型模具;其中,成型模具的尺寸需根据石英玻璃筒的设计尺寸预留一定加工余量,以确保后续能加工所需产品(石英玻璃筒)规格尺寸;

5、2)、对选择的原材料进行打磨处理,以将其外表面的杂质去除,打磨处理完成后的原材料采用常规方式进行酸洗、清洗、风干后,备用;

6、3)、上述准备完成后,将热熔成型模具在现场完成组装,为保证后续的脱模,需要在成型模具的底部上表面和内壁上铺贴脱模材料,脱模材料为石墨纸,其中,碳含量要求99.69%及以上,灰分0.25%及以下;

7、4)、热熔成型模具在现场组装的同时,开启电源,在300-450kw的功率条件下对中频加热炉的炉膛进行升温预热30-60 min;当炉膛升温升温至1000-1100℃时,保持该温度20-30 min,以使炉膛整体受热均衡;

8、5)、将原材料放置于成型模具内后,同时将石墨芯头经锅炉圈的中心孔插入至成型模具内并使其底部与原材料接触,再通过叉车和升降平台将成型模具和材料整体送入热熔成型模具的中频加热炉(型号yzs-013)的炉膛内;

9、6)、模具和材料整体送入中频加热炉后,在中频加热炉的炉膛顶部,通过上水套中孔和锥形限位导向块的中心孔将加压杆放入(插入)至炉膛内,加压杆的底部要求插入至石墨芯头顶部中心位置的插接槽内;并以锥形限位导向块的顶部端面为基准,根据原材料实测高度在加压杆上划出标记线,作为后续断电取材料依据;准备就绪后开启电源,然后在300-450kw的功率条件下对炉膛进行升温30-60 min;

10、7)、当炉膛升温至1800℃时,保持该温度30-60min,在这一过程中,成型模具内的原材料开始软化,当原材料融化成石英玻璃浆液后在石墨芯头、加压杆的重力和压力作用下在成型模具内扩散流淌;

11、8)、成型模具内的原材料开始融化成石英玻璃浆液的过程中,加压杆开始缓慢垂直下行;依据加压杆上刻画出的标记线,当加压杆下行50mm后,将配重块加装于加压杆顶部,配重块需与加压杆同心放置,以通过加压杆对石墨芯头施加一个下行压力;配重块重量在40-120kg,在实际工作中,亦可根据原材料重量和规格确定;

12、9)、在原材料开始融化成石英玻璃浆液的过程中,在加压杆和配重块的重量作用下,石墨芯头逐步下行,对融化成的石英玻璃浆液形成挤压,迫使浆液液面抬升,对石墨芯头形成包裹;从而在后续浆液冷却凝结后形成石英玻璃筒的中心通孔;

13、10)、当加压杆不再下行时,表明石墨芯头已下行至底,原材料完全融化;从而制得石英玻璃筒半成品;此时即可断电停止加温;

14、11)、断电停止加温后,模具和石英玻璃筒半成品需在炉膛内滞留5-10min,以使其自然降温;5-10min后即可出炉,出炉后,将模具和石英玻璃筒半成品整体放置于在保温桶内在室温20-30℃的条件下进行保温,保温时间不低于15h;

15、保温结束后取出石英玻璃筒半成品;石英玻璃筒半成品取出后需将模具和石英玻璃筒半成品上所沾附的脱膜材料清除干净,在根据相关检验标准进行检验后送往下一工序进行加工,得石英玻璃筒成品。

16、本发明的有益效果在于:

17、本发明采用电熔加热法,通过热熔成型模具并加压使石英玻璃锭直接成型为所需尺寸的石英玻璃筒产品,解决了现有生产工艺要求高、难度大、生产的产品质量不稳定且规格受限,以及浪费较大,且加工过程中极易出现崩口情况,影响石英玻璃筒的整体成型质量的问题,本发明不产生芯料节约了生产成本和能源损耗,有效提高了材料利用率;对提高企业效益具有积极的推广意义。

技术特征:

1.一种石英玻璃筒的热熔成型工艺,其特征在于:它包括以下步骤:

2.根据权利要求1所述的一种石英玻璃筒的热熔成型工艺,其特征在于:步骤3)所述的脱模材料为石墨纸,其中,石墨纸碳含量要求99.69%及以上,灰分0.25%及以下。

技术总结

本发明涉及一种石英玻璃筒的热熔成型模具及热熔成型工艺,属石英玻璃筒生产技术领域。本发明采用电熔加热法,通过热熔成型模具并加压使石英玻璃锭直接成型为所需尺寸的石英玻璃筒产品,解决了现有生产工艺要求高、难度大、生产的产品质量不稳定且规格受限,以及浪费较大,且加工过程中极易出现崩口情况,影响石英玻璃筒的整体成型质量的问题,本发明不产生芯料节约了生产成本和能源损耗,有效提高了材料利用率;对提高企业效益具有积极的推广意义。

技术研发人员:刘欣,林涵,孙凯,刘萍,胡光辉,方勇,杜关旭,邓明,王良华,刘洪斌,张寒

受保护的技术使用者:湖北菲利华石英玻璃股份有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!