一种全固废海水海砂人工礁石及其制备方法

本技术涉及工业固体物再利用,更具体地说,它涉及一种全固废海水海砂人工礁石及其制备方法。

背景技术:

1、岛礁吹填过程会一定程度地破坏珊瑚礁石,天然珊瑚礁需要多年沉积形成,一旦破坏,自我恢复速度慢,需要采用人工手段补充礁石。传统混凝土人工礁石,抗侵蚀能力差,制备过程中需要消耗大量的水泥、砂石、淡水资源,不利于实现低碳环保和资源节约与再利用的目标,且岛礁一般远离大陆,建材的长距离运输不仅会增加材料成本,也易受天气条件的限制,进而影响制备进度。

2、申请公布号为“cn112876147a”的中国专利公开了一种氧化镁激发矿渣地聚物人工鱼礁及其制备方法。包含按质量份数构成的组分:矿渣120-190份;贝壳80-120份;石膏20-40份;氧化镁10-20份;减水剂2-5份;消泡剂1-2份;氢氧化钠1-2份;拌合水50-70份。首先,将消泡剂、氢氧化钠、减水剂加入拌合水中,搅拌3min,形成均匀的拌合溶液;其次,将矿渣、氧化镁、石膏、贝壳加入至搅拌锅中搅拌均匀,再加入拌合溶液搅拌均匀,将制备的浆体浇注于模具中;最后,将试样在空气环境中养护后拆模。该发明所制备的人工鱼礁具有资源节约、固废资源化利用、高强度和高耐久等特点。但激发剂采用氧化镁、氢氧化钠、石膏作为激发剂对矿渣进行激发处理,面临两个问题:(1)氧化镁(800-2000元/吨)、氢氧化钠(800-2000元/吨)、石膏(500-1500元/吨)、矿渣(150-200元/吨)、减水剂(3500-20000元/吨)、消泡剂(5000-30000元/吨)按照比例氧化镁激发矿渣地聚物的换算成本为317-1166元/吨,与水泥p.o.42.5r(330-500元/吨)相比没有显著的经济性优势;(2)采用自来水消耗淡水资源;(3)未对骨料进行筛选,直接用贝壳,会导致骨料粒径分布不均匀,影响耐久性。

3、申请公布号为“cn115403350a”的中国专利公开了一种利用焚烧炉渣制备的人工鱼礁材料及其制备鱼礁方法。人工鱼礁材料按干基质量百分比分别为:胶凝材料21%-55%,骨料45%-75%,高效减水剂0-4%,所述胶凝材料中的成分质量百分比为:焚烧炉渣微粉23%-33%,s115矿渣微粉22%-38%,硅锰渣微粉8%-15%,ⅱ级粉煤灰7%-12%,钢渣微粉9%-15%,脱硫石膏8%-12%,脱硫灰0-6%。该发明实质上是利用石膏激发工业固废原理,所制备的人工鱼礁具有资源节约、固废资源化利用等特点。但碱激发材料中,单纯以弱碱石膏作为激发剂所得胶凝材料强度较低,无法达到水泥等胶凝材料的效果。

4、申请公布号为“cn110776279a”的中国专利公开了一种粉煤灰、炉底渣、富水电石渣基地聚物及其制备方法。其发明地聚物由粉煤灰和炉底渣与富水电石渣、碱激发剂溶液、波特兰水泥及减水剂制备而成,其中碱激发剂溶液为氢氧化钠溶液和以下四种钠盐溶液中的至少一种的组合:硅酸钠溶液、硫酸钠溶液、磷酸钠溶液、碳酸钠溶液。该发明充分利用粉煤灰、炉底渣、富水电石渣工业固体物,安全无毒,对环境友好,强度高,固化时间短。但未能完全避免水泥的使用,且采用了氢氧化钠+钠盐复配溶液作为碱激发剂,碱溶液的贮存和运输均会给施工带来不便,难以在实际工程中得到推广和应用。

5、申请公布号为“cn112723843a”的中国专利公开了一种弱碱激发镍渣高强混凝土的制备方法。其中原材料按照质量组成份数为:镍渣350-450份、电石渣40-50份、碳酸钠20-30份、磷石膏40-50份、镍铁尾矿550-650份、石子1100-1300份、水200-300份、助磨剂5-10份,外加剂5-10份。其发明采用湿磨超细化方式处置镍渣,能耗低、研磨效率高,以弱碱性的化合物(碳酸钠)和工业副产物(电石渣、磷石膏)作为激发剂,镍铁尾矿为细骨料,制得的混凝土强度高,体积稳定性好,能有效的解决混凝土的碳化。但存在以下问题:(1)采用以电石渣和磷石膏作为镍渣的激发剂,无水磷石膏由二水磷石膏在500-700℃温度下煅烧15-60分钟制得,消耗了大量能源;(2)采用普通石子作为粗骨料,无法避免碱激发材料于石子发生碱骨料反应;(3)采用聚羧酸类减水剂,在碱性环境下,聚羧酸类减水剂性质发生改变,碱水效果大大降低。

6、综上所述,现有技术采用混凝土制备人工礁石,无法避免水泥、砂石、淡水等原材料生产过程的高碳排放和自然资源的消耗,采用传统碱激发技术制备人工礁石,仍存在经济性、制备工艺复杂、碱骨料反应、强度不足、工业固废利用不充分等问题。如何充分利用工业固废、避免碱骨料反应、获得高强高耐久、简单方便的人工礁石现场制备方法,是本领域亟需解决的技术问题。

技术实现思路

1、本公开提供了一种全固废海水海砂人工礁石及其制备方法,如何利用电石渣、镁渣、草木灰、粉煤灰、矿渣微粉、岛礁附近的珊瑚/贝壳制备人工鱼礁,并实现礁体结构的高强、长期稳定性,降低原材料和制备过程中的能耗、碳排放及成本是本技术解决的技术问题。

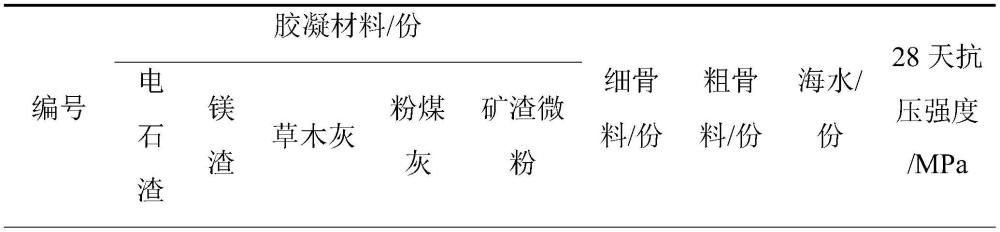

2、第一方面,本公开提供一种全固废海水海砂人工礁石,所述人工礁石材料主要包括电石渣、镁渣、草木灰、粉煤灰、矿渣微粉、珊瑚/贝壳、海水;所述人工礁石材料各组分重量份如下:350-390份胶凝材料、740-925份细骨料、925-1295份粗骨料、56-93份海水;所述胶凝材料包括:20-100份粉煤灰、100-180份矿渣微粉、30-60份电石渣、20-70份镁渣和60-120份草木灰;所述细骨料为珊瑚/贝壳细骨料,所述粗骨料为珊瑚/贝壳粗骨料。

3、优选的,所述电石渣为电石水解乙炔气体过程中产生的电石渣浆经过静置过滤得到的固体沉积物,主要化学组成为cao,所述固体沉积物含量大于70%,所述固体沉积物的主要物相为羟钙石、方解石。

4、优选的,所述镁渣为皮江法炼镁工艺所得,所述镁渣主要化学组成为cao、sio2、mgo,所述镁渣主要矿物相组成为γ-c2s、β-c2s、f-cao和mgo,所述mgo含量大于8%,所述镁渣遇水后体积膨胀大于50%。

5、优选的,所述草木灰包括向日葵秸秆灰、棉壳灰,所述草木灰的主要化学成分为k2co3,所述草木灰的含量大于30%,所述草木灰的烧失率小于2%。

6、优选的,所述粉煤灰为一级粉煤灰,所述粉煤灰的烧失率小于2%。

7、优选的,所述矿渣微粉等级高于s95,所述矿渣微粉的烧失率小于4%。

8、优选的,所述珊瑚/贝壳粗细骨料中含泥量低于0.5%,所述珊瑚/贝壳细骨料的粒径为0-5.0mm,所述珊瑚/贝壳粗骨料的粒径为5.0-20.0mm。

9、第二方面,本公开提供一种全固废海水海砂人工礁石的制备方法,包括以下步骤:

10、1)将珊瑚/贝壳进行破碎、筛分和海水清洗,获得所述粗细骨料,并在室温条件下干燥;

11、2)将所述电石渣、镁渣、草木灰、粉煤灰、矿渣微粉按比例混合,干燥后放入球磨机中球磨至粒径小于200目,制备成粉体胶凝材料;

12、3)将粉体所述胶凝材料、细骨料、粗骨料、海水按比例充分混合搅拌制得人工礁石浇筑材料;

13、4)所述人工礁石浇筑材料浇筑到模具中,常温海水养护7天后拆模,投入使用。

14、综上所述,本技术具有以下有益效果:

15、1、由于本技术中利用固废电石渣、镁渣、草木灰、粉煤灰、矿渣微粉、珊瑚/贝壳为主要原料制备得到一种高强度、高耐久材料,弥补了岛礁吹填造成的珊瑚礁的损失,以实现保护岛礁海洋生态环境的目的;消除了大量电石渣、镁渣、草木灰、粉煤灰、矿渣微粉对环境的污染,提高了固废的综合利用率;

16、2、本技术中直接制备粉体胶凝材料代替水泥,避免了传统碱激发材料的多工序,直接在岛礁上与海水和珊瑚/贝壳制备人工礁石,降低了施工难度,且7天即可制备出人工礁石,大大缩短了传统混凝土养护28天的工期,避免了强碱固体或液体的运输,在加水制备过程中,通过电石渣和镁渣中的ca2+与草木灰中的co32-在水溶液中反应生成caco3,由于caco3的沉淀,消耗了k2co3,产生了大量的koh,使反应过程中浆体的碱性增强,提高了粉煤灰和矿渣的溶解和反应速率;

17、3、本技术经济效益显著,制备人工礁石所需胶凝材料成本仅为200-300元/吨,且粗细骨料、海水均为就地取材获得,减少了运输成本和材料成本,进一步降低人工礁石整体制备成本。

18、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开的保护范围。

- 还没有人留言评论。精彩留言会获得点赞!