一种飞机观察窗玻璃成型模具及制造方法与流程

本发明属于航空制造技术工艺装备制造领域;涉及一种飞机观察窗玻璃成型模具及制造方法。

背景技术:

1、飞机观察窗玻璃属于航空玻璃,是由无机硅酸盐玻璃与有机透明材料复合而成,是飞机上重要的光学结构件。作为飞机的结构件,必须具有足够的强度,足够的光学性能,足够的使用性能,用以承受高空座舱内的压力、载荷以及安全防霜等要求。其成形过程是利用液态飞机观察窗玻璃具有黏度的特性,首先将熔制好的飞机观察窗玻璃冷却到成型时所需要塑性状态;其次将塑性状态飞机观察窗玻璃放置于成型模具下模中,同时将上模按照模具定位装置合于下模,用于控制飞机观察窗玻璃厚度和成型飞机观察窗玻璃;再次在合模状态下将飞机观察窗玻璃冷却至固化状态;最后起模,进行飞机观察窗玻璃外观修饰。特别注意的是,当飞机观察窗玻璃按照模具成型由熔滴状态冷却至固态时,其模具表面会受热膨胀,产生收缩,导致飞机观察窗玻璃制品表面产生细微裂纹,因此模具的材质、定位精度、表面粗糙度对其成型的质量具有极大的影响;同时由于飞机观察窗的玻璃要与金属窗框缘进行组装,因此飞机观察窗玻璃边缘位置的厚度需要精确控制。针对上述各种情况,需要从模具结构、材料、工艺流程方面入手,提出了一种飞机观察窗玻璃成型模具及其制造方法。

技术实现思路

1、发明目的:本发明提供了一种由木制材料制造的飞机观察窗玻璃成型模具及其自造方法,节省成本的同时提高了飞机观察窗玻璃质量。

2、技术方案

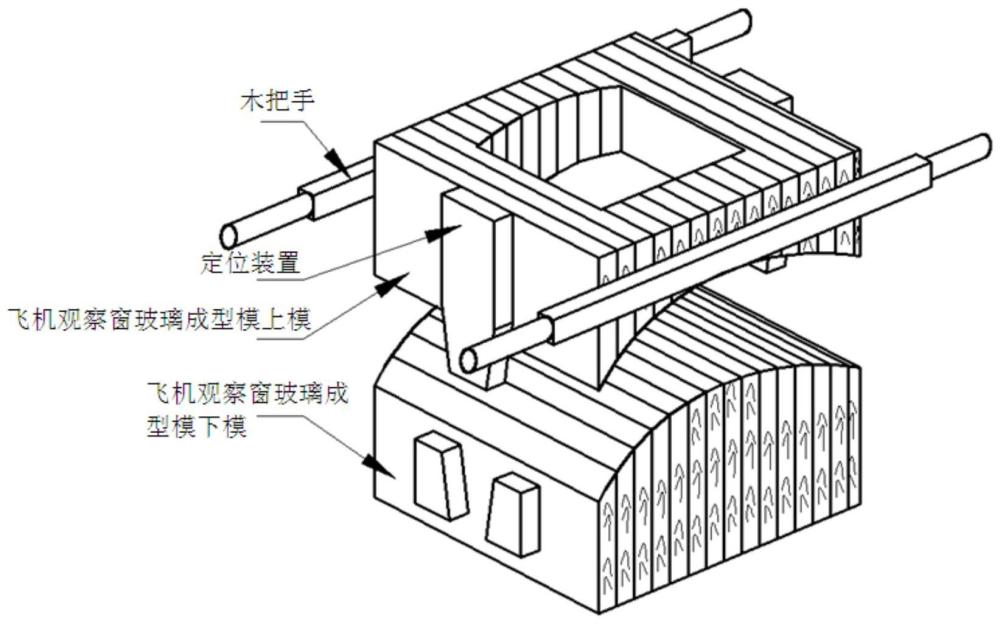

3、一种飞机观察窗玻璃成型模具,包括成型上模和成型下模,所述的成型上模和成型下模由木质材料制成,成型上模和成型下模按照木材纹理方向等间距拼接而成。

4、进一步,所述的成型上模两侧设置木制把手。

5、进一步,所述的成型上模两侧设置定位块,所述成型下模上设置有两个定位块,成型下模上的两个定位块之间设置定位槽,成型上模上的定位块与成型下模的定位槽配合,实现成型上模和成型下模的定位。

6、进一步,所述的成型上模为中部空心的结构,减少了玻璃在成型过程中与模具的接触面,有效避免玻璃制造过程中的产生的气泡、阴纹等缺陷;同时采用中部空心的结构,在飞机观察窗玻璃成型模上下模合模之后,能够有效控制玻璃边缘的厚度,保证玻璃与飞机观察窗金属框缘的装配间隙。

7、进一步,所述的成型上模和成型下模由红松木按照木材纹理方向等间距拼接而成。

8、飞机观察窗玻璃成型模具的制造方法,包括以下步骤:

9、步骤1,根据飞机座舱样件进行放样,翻制出过渡凹模;

10、首先,在飞机座舱样件表面刷脱模剂,将“过渡凹模”框架放置于清理干净飞机座舱样件表面,框架四周用环氧树脂封堵;其次,框架倒入环氧树脂表面层后,再捣入环氧石英砂,内部捣实、底面捣平;最后,整体固化后起模,完成过渡凹模的制造;

11、步骤2:将带凹槽的木条等间距布置于“过渡凹模”型面上制作料厚,木条间隔为30㎜,沿木条长度方向开槽,槽宽为3㎜;

12、步骤3:制作飞机观察窗玻璃成型模下模基体

13、首先,按尺寸需求,以及木材纹理方向将干燥红松木下料成为若干等宽的“红松木板”;其次,将“红松木板”外表面刨光处理;再次,按照木材材质纹理方向进行拼接,在确定抵消木材自身材质的树结节后,再用乳胶逐层粘接固定而成,并且保证工作型面上不存在树结节,最后,待乳胶完全固化后完成飞机观察窗玻璃成型模下模基体的制造;

14、步骤4:将“过渡凹模”和“飞机观察窗玻璃成型模下模基体”合模,在过渡凹模上的“带凹槽的木条”上涂抹着色剂,不断合模成型模下模基体和过渡凹模,反复研修“飞机观察窗玻璃成型模下模基体”型面,直至符合成型要求,得到飞机观察窗玻璃成型模下模;

15、步骤5:按“步骤2”中工艺方法,在“飞机观察窗玻璃成型模下模”型面上安装“带凹槽的木条”制作料厚;

16、步骤6:按“步骤3”中工艺方法制作“飞机观察窗玻璃成型模上模”;即:首先,按尺寸需求,以及木材纹理方向将干燥红松木下料成为若干等宽的“红松木板”;其次,将“红松木板”外表面刨光处理;再次,按照木材材质纹理方向进行拼接,在确定抵消木材自身材质的树结节后,再用乳胶逐层粘接固定而成,并且保证工作型面上不存在树结节,最后,待乳胶完全固化后完成飞机观察窗玻璃成型模上模基体的制造;

17、步骤7:按“步骤4”中工艺方法,将“飞机观察窗玻璃成型模下模”与“飞机观察窗玻璃成型模上模”合模,不断合模反复研修出“飞机观察窗玻璃成型模上模”型面,待“飞机观察窗玻璃成型模上模”制造完成后,将“飞机观察窗玻璃成型模下模”型面上木条拆除,拆除时不得损伤模具型面;

18、步骤8:在飞机观察窗玻璃成型模下模”与“飞机观察窗玻璃成型模上模”两侧安装木制定位块及木把手;定位块在安装前保证飞机观察窗玻璃成型模上模”处于合模,且固定的状态下进行,避免上下模位置发生位移。

19、进一步,步骤1中,过渡凹模制造过程中保证过渡凹模框架底面与飞机座舱样件观察窗法向方向垂直。

20、进一步,步骤2和步骤5中,料厚为飞机观察窗玻璃实际厚度加上毛毡厚度。

21、进一步,步骤4和步骤7中,飞机观察窗玻璃成型模下模型面、飞机观察窗玻璃成型模上模型面均要求型面为光滑流线,且整体型面着色率≥85%。

22、有益效果

23、本发明的模具采用木质结构,有效的保证了基体的强度、刚度,且考虑到干燥红松受热膨胀小,不易产生收缩等特点,极大的保证了飞机观察窗玻璃的成型质量,另外,本发明中模具上下模在制造时,采用一种新的方法,即用木条模拟飞机观察窗玻璃厚度(即料厚),在木条涂抹着色剂来分块、分区域、反复研修模体型面,具体有以下优点:

24、本方法属于发明专利。与常规飞机观察窗玻璃成型模具方法不同之处为:

25、(1)本发明中飞机观察窗玻璃成型模具材料采用热膨胀系数小的红松木;相比较铝、铁等金属材质来说木制模具导热性能低,玻璃在成型时不会发生温度突降而影响玻璃成型的现象,并且木质模具受热膨胀小,基本本身不易产生收缩,有效的保证了玻璃成型。

26、(2)本发明中飞机观察窗玻璃成型模具,是按照木材材质纹理方向进行拼接,在消除木材自身材质的树结节后,再用乳胶逐一粘接而成。

27、(3)本发明中飞机观察窗玻璃成型模具在侧面设置有木制把手、木制上下模定位装置,方便上下模具的合模定位以及方便人员的提拿。

28、(4)本发明中飞机观察窗玻璃成型模具在制作过程中,用木条等间隔约30㎜开槽,槽宽约3㎜且不开通,用以控制飞机观察窗玻璃的实际厚度;有效的保证了上下模的合模间隙。

29、(5)本发明中飞机观察窗玻璃成型模具是以飞机座舱样件为制造依据,通过多次反复翻制、研磨而成。

技术特征:

1.一种飞机观察窗玻璃成型模具,其特征在于,包括成型上模和成型下模,所述的成型上模和成型下模由木质材料制成,成型上模和成型下模按照木材纹理方向等间距拼接而成。

2.根据权利要求1所述的一种飞机观察窗玻璃成型模具,其特征在于,所述的成型上模两侧设置木制把手。

3.根据权利要求1所述的一种飞机观察窗玻璃成型模具,其特征在于,所述的成型上模两侧设置定位块,所述成型下模上设置有两个定位块,成型下模上的两个定位块之间设置定位槽,成型上模上的定位块与成型下模的定位槽配合,实现成型上模和成型下模的定位。

4.根据权利要求1所述的一种飞机观察窗玻璃成型模具,其特征在于,所述的成型上模为中部空心的结构。

5.据权利要求1所述的一种飞机观察窗玻璃成型模具,其特征在于,所述的成型上模和成型下模由红松木按照木材纹理方向等间距拼接而成。

6.根据权利要求1-5任一权利要求所述飞机观察窗玻璃成型模具的制造方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的飞机观察窗玻璃成型模具的制造方法,其特征在于,步骤1中,过渡凹模制造过程中保证过渡凹模框架底面与飞机座舱样件观察窗法向方向垂直。

8.根据权利要求6所述的飞机观察窗玻璃成型模具的制造方法,其特征在于,步骤2和步骤5中,料厚为飞机观察窗玻璃实际厚度加上毛毡厚度。

9.根据权利要求6所述的飞机观察窗玻璃成型模具的制造方法,其特征在于,步骤4和步骤7中,飞机观察窗玻璃成型模下模型面、飞机观察窗玻璃成型模上模型面均要求型面为光滑流线,且整体型面着色率≥85%。

技术总结

本发明属于航空制造技术工艺装备制造领域;涉及一种飞机观察窗玻璃成型模具及制造方法,成型模具,包括成型上模和成型下模,所述的成型上模和成型下模由木质材料制成,成型上模和成型下模按照木材纹理方向等间距拼接而成,本发明的模具采用木质结构,有效的保证了基体的强度、刚度,且考虑到干燥红松受热膨胀小,不易产生收缩等特点,极大的保证了飞机观察窗玻璃的成型质量,另外,本发明中模具上下模在制造时,采用一种新的方法,即用木条模拟飞机观察窗玻璃厚度(即料厚),在木条涂抹着色剂来分块、分区域、反复研修模体型面。

技术研发人员:王彬,王晨,冯三龙,李力,谢晓亮,谢晓兰,彭兴体

受保护的技术使用者:陕西飞机工业有限责任公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!