一种氮化硼陶瓷承烧板及其制备方法与流程

本发明涉及陶瓷,更具体的说是涉及一种氮化硼陶瓷承烧板及其制备方法。

背景技术:

1、随着微电子设备的广泛发展,作为基体材料或封装材料的高导热氮化铝陶瓷和氮化硅陶瓷受到广泛的重视及应用。氮化铝陶瓷和氮化硅陶瓷产品在生产过程中,烧结是关键生产工序之一,用于将氮化铝陶瓷和氮化硅陶瓷生瓷片在高温下烧结转变为相应的陶瓷产品。在氮化铝陶瓷和氮化硅陶瓷的烧结过程中,影响产品质量的因素较多,其中,烧结使用的承烧板质量就是非常关键的因素。承烧板是承放烧结氮化铝陶瓷和氮化硅陶瓷的载体,它的质量与性能的好坏,对烧成氮化铝陶瓷和氮化硅陶瓷制品的质量、产量、能耗和成本等都有直接的影响。使用过程中,承烧板不但要承受高温烧结温度以及承烧陶瓷产品所带来的压力,而且要经受反复的冷热循环,因此要求具有耐高温、机械强度高、化学性能稳定、抗热震稳定性好和使用寿命长等特点。

2、氮化硼材料,具有高温自润滑作用、热膨胀系数低、热导率高、抗热震性能好、高温化学稳定性良好、对凝固物的剥离性好、与熔融金属不浸润等优点,现已广泛应用于熔炼金属的坩埚、输送液体金属的管道以及浇铸模具等领域,能够满足对特殊冶炼工艺对高性能耐火材料的使用需求。

3、目前,氮化硼基陶瓷材料传统的制备工艺主要有:常压烧结、热压烧结、热等静压烧结方法、以及微波烧结与等离子烧结。但是,常压烧结需要长时间的高温高热,耗能很大,成本高;热压烧结所得制品形状简单,一般需要几小时,生产周期长,成本较高;热等静压烧结性能好,但是制作成本较高;微波烧结与等离子烧结设备较复杂,难于制造大尺寸产品。

4、因此,如何开发一种性能优异且制作成本低的氮化硼陶瓷承烧板用于流延氮化铝陶瓷和氮化硅陶瓷是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种氮化硼陶瓷承烧板及其制备方法,以解决现有技术中的不足。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种氮化硼陶瓷承烧板,包括以下重量份的原料:氮化硼粉体90-110份、纳米稀土氧化物3-5份、复合烧结助剂3-5份、分散剂1-3份和表面活性剂1-3份。

4、优选为:氮化硼粉体100份、纳米稀土氧化物4份、复合烧结助剂4份、分散剂2份和表面活性剂2份。

5、进一步,上述氮化硼粉体为六方氮化硼粉体,粒度为100-500nm,纯度>99%。

6、进一步,上述纳米稀土氧化物为纳米氧化铈、纳米氧化镧、纳米氧化钇、纳米氧化镨和纳米氧化钕中至少一种,粒径为10-80nm。本发明的关键在于纳米稀土氧化物的使用,传统方法中加入y2o3等稀土氧化物,由于粒度较大,与氮化硼材料之间化合困难,难以起到明显的性能提升。而本发明采用纳米级别的氧化物材料,由于具有纳米尺度,能够很好的起到提高强度的作用。本发明纳米稀土氧化物的加入,对提高氮化硼的烧结密度与强度是十分有效果的,本发明中纳米稀土氧化物的含量适中,过少则起不到强韧的效果,而添加量过多又会造成氮化硼陶瓷耐温性降低,影响最终的使用。此外,本发明通过控制纳米稀土氧化物的粒径为10-80nm,这样与氮化硼材料之间化合更容易,能够很好的起到提高强度和密度的作用。

7、进一步,上述复合烧结助剂为氧化物、硼化物和碳化物中的至少两种。更进一步,氧化物为氧化硼、氧化钙和氧化锆中的至少一种;硼化物为硼化钛、硼化锆和硼化钒中的至少一种;碳化物为碳化钛、碳化锆和碳化硅中的至少一种。因为纯的氮化硼粉体难以烧结,因此本发明添加复合烧结助剂剂来促进烧结。特别地,本发明所选复合烧结助剂中的氧化硼能够提高氮化硼的密度与强度,而添加氧化钙和氧化硼还可以提高氮化硼产品的抗潮性与导热性,从而提高氮化硼陶瓷承烧板的抗热震性以及降低热导率。

8、进一步,上述分散剂为去离子水、聚乙烯、无水乙醇和甘油中的至少一种,有助于氮化硼粉体、纳米稀土氧化物和复合烧结助剂的分散、混合。

9、进一步,上述表面活性剂为单硬脂酸甘油酯、脂肪酸山梨坦、聚山梨酯、二辛基琥珀酸磺酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠中的至少一种,有助于氮化硼粉体、纳米稀土氧化物和复合烧结助剂的分散、混合。

10、一种氮化硼陶瓷承烧板的制备方法,具体包括以下步骤:

11、(1)配料

12、按上述氮化硼陶瓷承烧板的重量份数称取各原料,混合均匀,得到混合料;

13、(2)球磨

14、先将混合料加入球磨机中进行球磨,然后干燥,得到干燥粉料;

15、(3)冷等静压成型

16、先将干燥粉料加入模具中,采用双向加压的方式冷压成型,然后放入冷等静压机中进行冷等静压成型,得到坯片;

17、(4)热压烧结

18、将坯片加入真空高温炉中,在氮气气氛保护下进行热压烧结,取出后冷却至室温,即得氮化硼陶瓷承烧板。

19、进一步,上述步骤(2)中,球磨的球料质量比为3∶1,转速为100-200r/min,时间为10-15h;干燥的温度为80-150℃,时间为4-8h。

20、进一步,上述步骤(3)中,双向加压的压力为10-30mpa,保压时间为10-30s;冷等静压成型的压力为150-250mpa,保压时间为20-40s。

21、进一步,上述步骤(4)中,热压烧结的压力为40-60mpa,温度为2000-2200℃,时间为3-5h。

22、经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

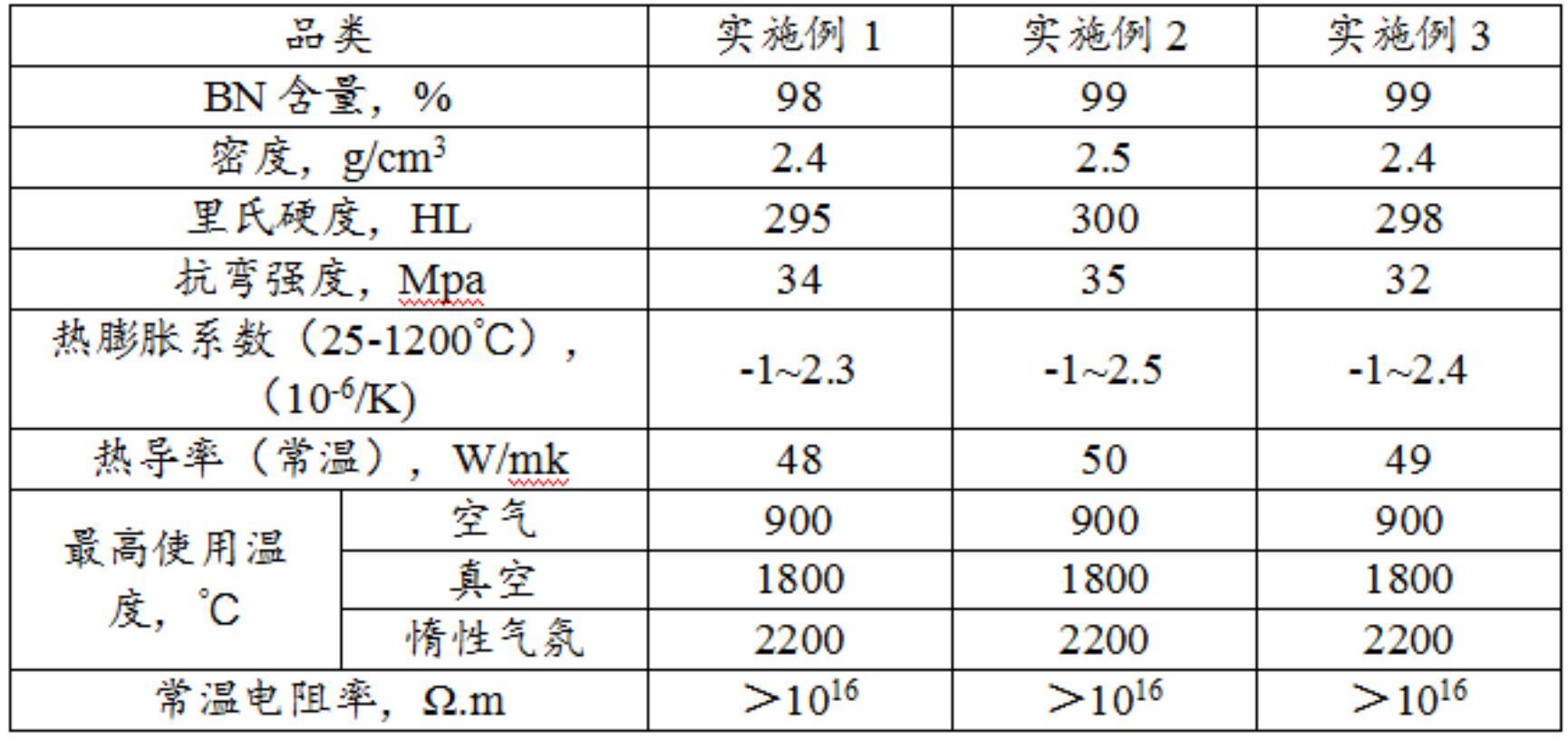

23、1、本发明制得的氮化硼陶瓷承烧板纯度高、耐温高(真空下1800℃可安全长期使用,惰性气氛下2100℃可安全长期使用)、热膨胀系数低、热稳定性好、抗热震性强(1000℃,取出冷却至室温,循环100次不开裂)、导热性优良、常温电阻率高,能够使载烧的物件(特别是流延氮化铝陶瓷和氮化硅陶瓷)受热均匀,颜色均匀。

24、2、产品特点及优势:采用冷等静压成型及双向加压的热压烧结工艺,材料致密度高,使用寿命长;不添加任何粘结剂,材料纯度高,致密度高,使用寿命大大延长,降低用户的设备运行成本,并且耐高温性能优异,在惰性气氛保护的环境下能够稳定应用于2000℃以上的高温环境。

25、3、典型应用:氮化物荧光粉、氮化硅、氮化铝等陶瓷及粉体烧结用坩埚、承烧板;熔融金属用高纯氮化硼坩埚;高温炉电极绝缘件及保护管;多晶硅铸锭炉用氮化硼绝缘组件。

技术特征:

1.一种氮化硼陶瓷承烧板,其特征在于,包括以下重量份的原料:氮化硼粉体90-110份、纳米稀土氧化物3-5份、复合烧结助剂3-5份、分散剂1-3份和表面活性剂1-3份。

2.根据权利要求1所述的一种氮化硼陶瓷承烧板,其特征在于,包括以下重量份的原料:氮化硼粉体100份、纳米稀土氧化物4份、复合烧结助剂4份、分散剂2份和表面活性剂2份。

3.根据权利要求1或2所述的一种氮化硼陶瓷承烧板,其特征在于,所述氮化硼粉体为六方氮化硼粉体,粒度为100-500nm,纯度>99%。

4.根据权利要求1或2所述的一种氮化硼陶瓷承烧板,其特征在于,所述纳米稀土氧化物为纳米氧化铈、纳米氧化镧、纳米氧化钇、纳米氧化镨和纳米氧化钕中至少一种,粒径为10-80nm。

5.根据权利要求1或2所述的一种氮化硼陶瓷承烧板,其特征在于,所述复合烧结助剂为氧化物、硼化物和碳化物中的至少两种;

6.根据权利要求1或2所述的一种氮化硼陶瓷承烧板,其特征在于,所述分散剂为去离子水、聚乙烯、无水乙醇和甘油中的至少一种。

7.根据权利要求1或2所述的一种氮化硼陶瓷承烧板,其特征在于,所述表面活性剂为单硬脂酸甘油酯、脂肪酸山梨坦、聚山梨酯、二辛基琥珀酸磺酸钠、十二烷基磺酸钠、十二烷基苯磺酸钠中的至少一种。

8.一种氮化硼陶瓷承烧板的制备方法,其特征在于,具体包括以下步骤:

9.根据权利要求8所述的一种氮化硼陶瓷承烧板的制备方法,其特征在于,步骤(2)中,所述球磨的球料质量比为3∶1,转速为100-200r/min,时间为10-15h;所述干燥的温度为80-150℃,时间为4-8h。

10.根据权利要求8所述的一种氮化硼陶瓷承烧板的制备方法,其特征在于,步骤(3)中,所述双向加压的压力为10-30mpa,保压时间为10-30s;所述冷等静压成型的压力为150-250mpa,保压时间为20-40s;

技术总结

本发明公开了一种氮化硼陶瓷承烧板,属于陶瓷技术领域,包括以下重量份的原料:氮化硼粉体90‑110份、纳米稀土氧化物3‑5份、复合烧结助剂3‑5份、分散剂1‑3份和表面活性剂1‑3份。本发明还公开了一种氮化硼陶瓷承烧板的制备方法,具体包括以下步骤:(1)配料;(2)球磨;(3)冷等静压成型;(4)热压烧结。本发明制得的氮化硼陶瓷承烧板纯度高、耐温高(真空下1800℃可安全长期使用,惰性气氛下2100℃可安全长期使用)、热膨胀系数低、热稳定性好、抗热震性强(1000℃,取出冷却至室温,循环100次不开裂)、导热性优良、常温电阻率高,能够使载烧的物件(特别是流延氮化铝陶瓷和氮化硅陶瓷)受热均匀,颜色均匀。

技术研发人员:王前,巩鹏程,张雍,任文杰,任学美

受保护的技术使用者:山东鹏程陶瓷新材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!