一种车用夹层玻璃加工装置及其工艺的制作方法

本发明涉及车用夹层玻璃加工,具体为一种车用夹层玻璃加工装置及其工艺。

背景技术:

1、汽车玻璃是汽车车身附件中必不可少的,主要起到防护作用。汽车玻璃主要有以下三类:夹层玻璃,钢化玻璃和区域钢化玻璃,能承受较强的冲击力。汽车玻璃按所在的位置分为:前挡风玻璃,侧窗玻璃,后挡风玻璃和天窗玻璃四种,侧窗玻璃由于其端部呈弧形,使得在裁切过程中加工工艺要求较高。

2、现有技术中,公开号“cn217628134u”中公开了的一种夹层玻璃加工用定位切割装置,包括切割台,所述切割台的两侧对称开设有侧凹槽,且侧凹槽的内壁中间位置上固定设置有导向支撑杆,所述切割台的上侧两端对车固定设置有固定限位条,所述固定限位条的上端一体成型设置有竖向支撑板,在对夹层玻璃进行切割时,将夹层玻璃安其长度方向将其放置在两个固定限位条之间,实现其初步定位,然后转动双头螺柱,这样在螺纹的作用下带动两个侧活动定位架进行相向移动,从夹层玻璃的两侧对其进行夹紧固定实现夹层玻璃的准确定位,同时限位板块可以其在竖直方向起到固定的作用,保证了夹层玻璃在切割过程中的稳定性。

3、但现有技术仍存在较大不足,如:

4、上述装置以及现有技术中,在玻璃板安装之前,缺少对玻璃板切割位置的安装校准,同时切割完毕后,需要对切割后未完全脱落的玻璃板进行敲除,敲除后的玻璃板端部容易产生毛边,由于后续玻璃板端部需要包覆胶条,若毛边过多会导致胶条无法正常安装,故玻璃板表面需要进行打磨,但单纯通过打磨可以去除玻璃板端部的毛边,但打磨产生的玻璃碎屑会大量的附着在玻璃板表面,由于夹层玻璃在加工时,需要将多层玻璃板复合,单层玻璃板表面需要涂抹黏合剂,若玻璃碎屑过多会导致黏合剂黏合效果差,影响夹层玻璃的加工效果。

技术实现思路

1、本发明的目的在于提供一种车用夹层玻璃加工装置及其工艺,以解决上述背景技术中提出的问题。

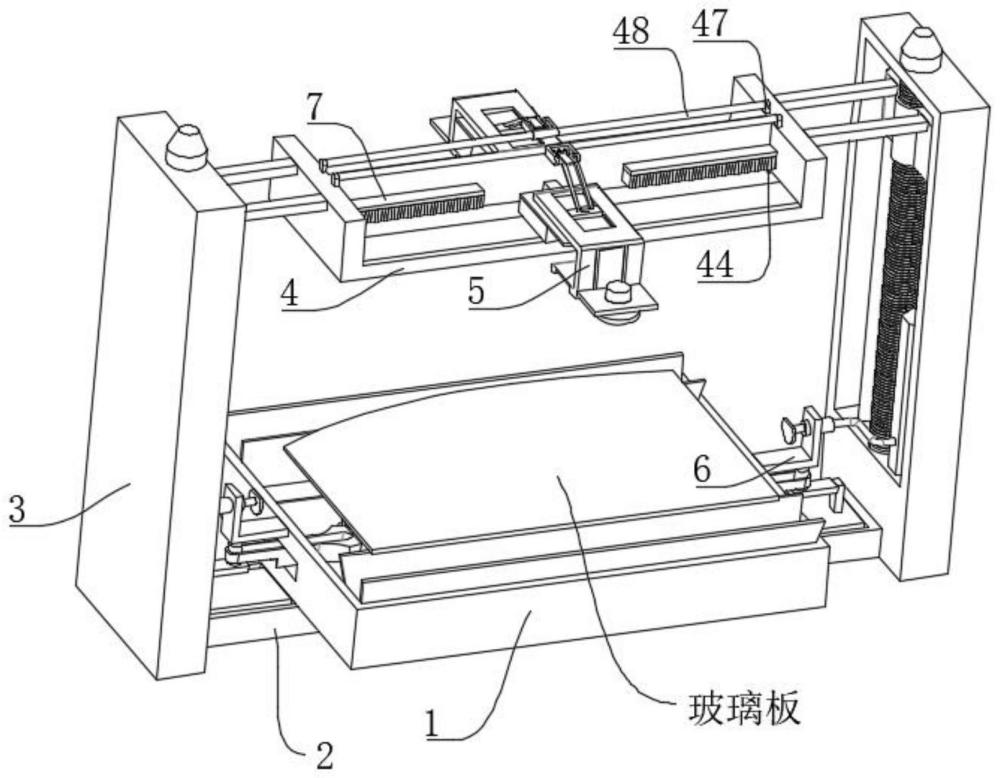

2、为实现上述目的,本发明提供如下技术方案:一种车用夹层玻璃加工装置及其工艺,包括操作台、支撑盒、升降台和顶台,所述支撑盒设置于所述操作台底部两侧,所述升降台安装在所述支撑盒一侧,所述顶台设置于相邻所述升降台之间,所述操作台表面设置有操作区,所述操作区两侧开设有排屑槽,所述排屑槽顶部设置有引导斜板,所述引导斜板安装在所述操作区内壁上,所述操作区底部安装有弧形滑道,所述弧形滑道中滑动安装有支撑柱,所述支撑柱顶端安装有电磁吸盘,所述操作区两侧开设有通槽,所述顶台底部开设有凹槽;

3、玻璃板侧向支撑单元,所述侧向支撑单元设置于所述操作台两侧,用于在玻璃板进行表面裁切和边角打磨过程中,对玻璃板的非加工区域进行两侧支撑;

4、玻璃板表面碎屑清除单元,所述玻璃板表面碎屑清除单元设置于所述顶台底部区域,用于在对玻璃板裁切后的端部打磨过程中,对打磨产生的碎屑玻璃进行去除,减少玻璃板表面玻璃碎屑附着。

5、优选的,所述玻璃板侧向支撑单元包括l型支架,所述l型支架安装于所述操作台表面,所述l型支架上贯穿固定安装有气动活塞杆,所述气动活塞杆输出端上安装有侧向胶块。

6、优选的,所述玻璃板表面碎屑清除单元包括储气盒,所述储气盒安装在所述凹槽内壁,所述储气盒底部间隔排列安装有喷管。

7、优选的,所述喷管设置为类l型,其中所述喷管的类l型夹角设置为钝角。

8、优选的,所述支撑盒内部设置有驱动机构,所述驱动机构包括驱动导轨,所述驱动导轨安装于所述支撑盒内部,所述驱动导轨移动端上安装有联动块,所述联动块一端安装有往复板,所述往复板一端穿过所述通槽,所述往复板一端安装有弧形板,所述弧形板顶部铰接安装有联动板,所述联动板一端与所述支撑柱表面铰接。

9、优选的,所述升降台表面开设有升降槽,所述升降槽内部安装有传动螺杆和限位滑杆,所述传动螺杆表面螺纹套设有升降块,所述升降块一端滑动套设在所述限位滑杆表面,所述升降块一侧安装有加强板,所述加强板设置为两组,其中两组所述加强板均与所述顶台一侧固定,所述升降槽内底部一侧安装有第一伸缩气囊,所述第一伸缩气囊靠近所述气动活塞杆一侧连通安装有供气导管,所述供气导管一端与所述气动活塞杆进气端连通。

10、优选的,所述顶台表面两侧分别开设有放置槽,所述放置槽内底部内嵌安装有往复导轨,所述放置槽内底部一侧安装有第二伸缩气囊,所述第二伸缩气囊底部一侧连通有供气软管,所述供气软管一端贯穿所述凹槽与所述储气盒连通;

11、所述顶台顶部安装有固定座,所述固定座之间安装有滑杆,所述滑杆表面滑动套设有活动块,所述活动块顶部设置有活动槽,所述活动槽内壁两侧安装有限位槽,所述限位槽内部滑动安装有限位滑块,相邻所述限位滑块之间安装有顶板,所述顶板一侧安装有复位弹簧,所述顶板一侧安装有卡板。

12、优选的,所述往复导轨移动端上设置有裁切单元,所述裁切单元包括安装臂和稳固台,所述稳固台安装在所述往复导轨移动端上,所述稳固台顶部安装有电磁导轨,所述安装臂底部一侧安装在所述电磁导轨移动端上,所述安装臂底部开设有切割孔,所述切割孔一侧设置有激光切割器,所述电磁导轨底部安装有电动伸缩杆,所述电动伸缩杆输出端上安装有敲击块,所述安装臂一侧内嵌安装有升降导轨,所述升降导轨移动端上安装有定位板,所述定位板顶部安装有打磨电机,所述定位板底部设置有打磨辊,所述打磨辊安装在所述打磨电机输出端上。

13、优选的,所述安装臂顶部安装有稳定单元,所述稳定单元包括卡块,所述卡块安装在所述安装臂顶部,所述卡块顶部铰接安装有联动臂,所述联动臂一端铰接安装有活动板,所述活动板与相邻所述卡板铰接。

14、一种工艺,基于上述的一种车用夹层玻璃加工装置,包括如下步骤:

15、s1:安装,首先操作人员将需要裁切的玻璃板原料放置在电磁吸盘顶部,随后操作人员规划玻璃板表面裁切位置,此时启动驱动导轨,驱动导轨移动端通过联动块间接带动往复板,使得往复板向通槽中不断插入,随着往复板的不断插入,弧形板会通过联动板推动支撑柱沿着弧形滑道中滑动,从而使得支撑柱从弧形滑道内部一端到达弧形滑道内部另一端,此时电磁吸盘靠近玻璃板裁切位置的底部,使得玻璃板裁切位置底部得到有效支撑,此时玻璃板的安装位置校准完毕,随后启动电磁吸盘,电磁吸盘会将玻璃板牢固的吸附在其表面;

16、s2:锁定,当需要对玻璃板进行裁切以及裁切边角打磨时,需要通过升降台调整顶台区域结构的高度,当传动螺杆受驱动时,升降块会通过加强板带动顶台进行下降,随着升降块的不断下降,升降块会接触并挤压第一伸缩气囊,使得第一伸缩气囊通过供气导管向气动活塞杆中注入气体,随着气体的不断注入,气动活塞杆的移动端会不断伸出,气动活塞杆移动端会通过侧向胶块对非裁切和打磨区域的玻璃板侧边进行加压支撑,以提高在裁切过程和打磨过程中,玻璃板整体的稳定效果;

17、s3:玻璃板裁切和打磨,当玻璃板锁定后,随即通过驱动往复导轨,往复导轨移动端在移动的过程中会带动安装臂部分移动,使得激光切割器可以沿着往复导轨移动区域进行裁切,同时安装臂在电磁导轨的驱动下可以沿着稳固台顶部进行移动裁切,当同时驱动往复导轨和电磁导轨进行缓慢移动时,可以实现的激光切割器的弧形切割,切割完毕后,关闭激光切割器,随后启动电动伸缩杆,电动伸缩杆会通过敲击块对裁切后未完全脱落的玻璃板进行敲击使其掉落;

18、s4:碎屑清洁,在切割完毕后,再次驱动传动螺杆,使得升降块上升一端距离,使得激光切割器离开玻璃板表面,随后驱动升降导轨,升降导轨会将打磨辊位置下降到靠近玻璃板的裁剪区域,同时在打磨辊在往复导轨和电磁导轨的再次带动下沿着之前的切割位置进行弧形打磨,随着安装臂的往复移动,安装臂会间歇触碰并挤压第二伸缩气囊,使得第二伸缩气囊通过供气软管向储气盒中注入气体,储气盒在充满气体后通过喷管向外喷出,由于喷管的角度设置,使得喷管喷出的气体可以将玻璃板表面因为打磨产生的玻璃碎屑和附着灰尘进行吹落,使得玻璃板在加工后仍然保持洁净,方便玻璃板进行表面涂胶进行夹层安装操作。

19、与现有技术相比,本发明的有益效果是:

20、1.首先通过启动驱动导轨,驱动导轨移动端通过联动块间接带动往复板,使得往复板向通槽中不断插入,随着往复板的不断插入,弧形板会通过联动板推动支撑柱沿着弧形滑道中滑动,从而使得支撑柱从弧形滑道内部一端到达弧形滑道内部另一端,此时电磁吸盘靠近玻璃板裁切位置的底部,此时玻璃板的安装位置校准完毕,使得玻璃板裁切位置底部得到有效支撑,提升玻璃板在打磨和裁切过程中的稳定性;

21、2.在进行打磨和切割时,通过升降台调整顶台区域结构的高度,当传动螺杆受驱动时,升降块会通过加强板带动顶台进行下降,随着升降块的不断下降,升降块会接触并挤压第一伸缩气囊,使得第一伸缩气囊通过供气导管向气动活塞杆中注入气体,随着气体的不断注入,气动活塞杆的移动端会不断伸出,气动活塞杆移动端会通过侧向胶块对非裁切和打磨区域的玻璃板侧边进行加压支撑,以提高在裁切过程和打磨过程中,进一步提高玻璃板两侧的稳定性;

22、3.当裁切结束后,裁切玻璃板脱落后,驱动升降导轨,升降导轨会将打磨辊位置下降到靠近玻璃板的裁剪区域,同时在打磨辊在往复导轨和电磁导轨的再次带动下沿着之前的切割位置进行弧形打磨,进一步减少玻璃板端部毛边侧残留,使得玻璃板端部切割区域可以和胶条正常安装,提高夹层玻璃的加工效果;

23、4.随着安装臂的往复移动,安装臂会间歇触碰并挤压第二伸缩气囊,使得第二伸缩气囊通过供气软管向储气盒中注入气体,储气盒在充满气体后通过喷管向外喷出,由于喷管的角度设置,使得喷管喷出的气体可以将玻璃板表面因为打磨产生的玻璃碎屑和附着灰尘进行吹落,使得玻璃板在加工后仍然保持洁净,保证夹层玻璃进行多层黏合时加工固定效果。

- 还没有人留言评论。精彩留言会获得点赞!