一种高温高红外发射率陶瓷材料的制备方法及应用

本发明涉及高红外发射率陶瓷材料。具体地说是一种高温高红外发射率陶瓷材料的制备方法及应用。

背景技术:

1、大功率光学、电子器件在服役过程中往往会因电能转换为热能导致器件整体或局部处于高温状态而降低器件的性能和寿命。比如,大功率发光二极管(led)在服役过程中因为电能转化为光能时会有一部分转化为热能,导致p-n结温度高达80℃以上,高温状态会影响led颜色稳定性、光强度下降以及寿命缩短;服务器级别的中央处理器(cpu)由于在服役过程中产生的电流通过cpu中的导线和晶体管会产生一定的电阻,导致能量转化为热量引起高温状态,其服役温度可达到100℃以上,高温状态会对cpu的导线和晶体管产生并不良影响,比如高温下导线的电阻会增加,可能导致信号传输受阻或失真,而晶体管在过高的温度下易发生电子迁移现象,可能导致漏电和故障;绝缘栅双极晶体管(igbt)在服役过程中会因电流、电压及开关频率等因素产生热量引起高温状态,其服役温度最高可达到150℃以上,高温状态会引起igbt的导通和截至能力减弱、速度下降和效率降低,同时,过高的温度会导致igbt中硅片热膨胀不均匀,引起应力集中以及材料疲劳,最终导致硅片开裂或损坏;5g基站在服役过程中会因通信和处理工作产生热量,导致高温状态,局部温度会达到300℃以上,高温状态会导致5g基站的信号传输质量下降、处理速度降低和功耗增加等;更严重地,高温状态可能会对5g基站的部件造成损害,特别是与电力供应相关的元件,如电源模块和功率放大器,这些部件在高温下容易发生电子元件老化、电子迁移、电压漂移等问题,从而可能导致性能下降或完全故障。

2、为避免以上情况的发生,需要对大功率器件进行散热处理,以降低其服役温度。大功率光学、电子器件往往会整合在一个合金保护外壳中,故大功率光学、电子器件的一部分热能会传导至合金外壳上,之后通过合金外壳向外界进行散热。热传导的方式主要有热导、热对流和热辐射,其中因为空气的热导率极低,所以合金外壳主要通过热对流和热辐射进行散热。热对流往往需要配备风扇以提高热对流散热效率,这不仅会增加器件的成本,还会增加能耗。相对于热对流散热,热辐射是更为经济和环保的一种散热方式。所有温度在绝对零度以上的物体都会向外界辐射红外能,热辐射散热便是通过将大部分热能转换为红外辐射能而实现的。

3、根据斯蒂芬玻尔兹曼定律:e=σεt4(其中e、ε、t和σ分别为物体的红外辐射能(w/m2)、物体的红外发射率、物体的表面温度(k)和stefan-boltzmann常数5.67×10-8w·m-2·k-4),物体的表面温度和红外发射率越高,则红外辐射能越高。因此,可以通过增强材料的红外发射率实现最大化的辐射散热效率。然而大功率光学、电子器件合金外壳的红外辐射率<0.5(y m wang,h tian,x e shen,et al.an elevated temperature infraredemissivity ceramic coating formed on 2024aluminium alloy by microarcoxidation,j.am.ceram.soc.,39[3](2013),pp.2869-2875);这极大地限制了其热辐射散热能力,同时,随着科学技术的发展、应用环境的复杂化和产品的更新迭代,大功率光学、电子器件的服役温度会越来越高,所以需要在合金外层涂覆一层高红外辐射材料,以增强大功率器件热辐射散热能力。

4、综上,需要研发一种拥有高红外辐射率的材料。但是,目前的高红外辐射材料在1-22μm的红外发射率往往较低,难以最大效率的实现大功率器件的热辐射散热,因此需要制备出发射率更高的红外辐射材料。srzro3是一种经济、耐高温、耐腐蚀、高硬度和高耐磨的陶瓷材料,是一种潜在的热辐射散热材料。但根据文献(e.b.li,w ma,p zhang,et al.,theeffect of al3+doping on the infrared radiation and thermophysical propertiesof srzro3perovskites as potential low thermal infrared material,acta mater.,209(2021),116795),srzro3在室温到600℃之间1-22μm波段的红外辐射率在0.7左右,这导致srzro3难以作为高红外辐射材料应用于大功率光学、电子器件的辐射散热。

技术实现思路

1、为此,本发明所要解决的技术问题在于提供一种高温高红外发射率陶瓷材料的制备方法及应用,以解决现有的srzro3陶瓷材料在室温到600℃之间1~22μm波段的红外辐射率较低的技术问题。

2、为解决上述技术问题,本发明提供如下技术方案:

3、一种高温高红外发射率陶瓷材料的制备方法,包括如下步骤:

4、步骤(1)、将锶源、金属x源和锆源混合,得到混合原料粉末;

5、步骤(2)、将混合原料粉末置于球磨罐中,加入无水乙醇和球磨介质后进行球磨,球磨结束后得到混合浆料a;

6、步骤(3)、将混合浆料a干燥后充分研磨,得到浆料粉末b;

7、步骤(4)、将浆料粉末b进行常压预烧结,烧结结束后得到预烧结粉末c;常压预烧结得到的预烧结粉末c为结晶度较低的陶瓷晶体粉末;

8、步骤(5)、将预烧结粉末c置于球磨罐中,加入无水乙醇和球磨介质进行球磨,球磨结束后得到混合浆料d;球磨是为了将低结晶度的陶瓷晶体粉末(预烧结粉末c)进行破碎,使晶粒细化;

9、步骤(6)、将混合浆料d干燥后充分研磨,得到浆料粉末e;

10、步骤(7)、将浆料粉末e进行常压烧结,烧结结束后即得到高温高红外发射率陶瓷材料sr(zr1-yxy)oz。本发明通过两次球磨和两次烧结,最终得到了具有高结晶度的小晶粒陶瓷粉末,晶粒越小,则晶粒数目越多,越有助于陶瓷粉末对红外线的吸收;与采用一次球磨和一次烧结的方法制备sr(zr1-yxy)oz陶瓷材料(采用完全相同的原料)相比,采用本发明这种两次球磨和两次烧结工艺制备的陶瓷材料其高温高红外发射率显著提高。

11、上述高温高红外发射率陶瓷材料的制备方法,步骤(1)中,锶源为氧化锶sro和/或氢氧化锶sr(oh)2;金属x源为氧化镁mgo、氢氧化镁mg(oh)2、氧化钙cao、氢氧化钙ca(oh)2、一氧化锰mno、氢氧化锰mn(oh)2四氧化三铁fe3o4、氢氧化铁fe(oh)3、一氧化钴coo、三氧化二钴co2o3、氢氧化钴co(oh)2、氧化镍nio、氢氧化镍ni(oh)2、氧化铜cuo、氢氧化铜cu(oh)2、氢氧化锌zn(oh)2或氧化锌zno中的一种或两种及两种以上的混合;锆源为二氧化锆zro2和/或氢氧化锆zr(oh)4。

12、上述高温高红外发射率陶瓷材料的制备方法,步骤(1)中,混合原料粉末中:锶元素、金属x元素和锆元素三者的物质的量之比为(1~1.3):(0.05~0.5):(0.5~0.95)。三者的物质的量之比在该范围内时制备得到的高温高红外发射率陶瓷材料sr(zr1-yxy)oz中不会有第二相产物生成,其y值在0.05~0.5之间,可以得到单一钙钛矿相的陶瓷材料,且可以使钙钛矿型陶瓷材料的红外发射率得到显著提升。

13、上述高温高红外发射率陶瓷材料的制备方法,步骤(2)中,球磨介质为锆球或玛瑙球;球磨介质、无水乙醇和混合原料粉末的质量比为(1.2~1.8):1:1;球磨时,球磨转速为250~450转/分钟;球磨时间为12~36h;步骤(5)中,球磨介质为锆球或玛瑙球;球磨介质、无水乙醇和预烧结粉末c的质量比为(1.2~1.8):1:1;球磨时,球磨转速为250~450转/分钟;球磨时间为12~36h;本发明的球磨条件可以将混合原料粉末和预烧结粉末c颗粒磨细和充分均匀混合。

14、上述高温高红外发射率陶瓷材料的制备方法,步骤(3)中,干燥温度为80~100℃,干燥时间为6~24h,若干燥温度低于80℃则会增加干燥时间,若干燥温度高于100℃,则会增加无水乙醇暴沸的可能;研磨时间为0.5~1.5h;浆料粉末b的粒径为40~80μm。

15、上述高温高红外发射率陶瓷材料的制备方法,步骤(4)中,常压预烧结的条件为:以3~6℃/min的升温速率升温至1000~1300℃,保温2~6h;保温结束后自然冷却至室温;若预烧结时的升温速率太低则升温过程缓慢,不仅会增加热量损失消耗更多的能源,且不利于晶粒的形成,而升温速率太快则可能会导致晶粒长大不均匀;若预烧结的温度低于1000℃,则会影响粉末的结晶度,得到的粉末结晶度过低,达不到预烧结的目的,但若预烧结温度过高,则会得到晶粒更大的粉末,增加二次球磨的难度,不利于晶粒的细化。

16、上述高温高红外发射率陶瓷材料的制备方法,步骤(6)中,干燥温度为80~100℃,干燥时间为6~24h;研磨时间为0.5~1.5h,以保证粉末被充分破碎;浆料粉末e的粒径为15~40μm。

17、上述高温高红外发射率陶瓷材料的制备方法,步骤(7)中,常压烧结的条件为:以3~10℃/min的升温速率升温至1400~1650℃,保温3~6h;保温结束后自然冷却至室温;经过预烧结的粉末已经具有一定的结晶度,且经过二次球磨后,得到的浆料粉末e的晶粒较为均匀,故二次烧结可以以更快的升温速率进行加热,如果此时升温速率太低、升温过程缓慢,则不仅会增加热量损失消耗更多的能源,而且影响陶瓷晶粒的细化;若二次烧结的烧结温度低于1400℃,则在相同保温时间内,会导致晶粒的结晶度较低,而烧结温度高于1650℃,则会发生过烧现象,导致第二相的生成。

18、上述高温高红外发射率陶瓷材料的制备方法,步骤(1)中,锶源为氢氧化锶;金属x源为氢氧化钙;锆源为二氧化锆;混合原料粉末中:锶元素、金属x元素和锆元素三者的物质的量之比为1:0.3:0.7;

19、步骤(2)中,球磨介质为锆球;锆球、无水乙醇和混合原料粉末的质量比为1.5:1:1;球磨时,球磨转速为320转/分钟;球磨时间为15h;

20、步骤(3)中,干燥温度为90℃,干燥时间为12h;研磨时间为1.5h;浆料粉末b的粒径为48.6~66.5μm;

21、步骤(4)中,常压预烧结的条件为:以5℃/min的升温速率升温至1100℃,保温3h;保温结束后自然冷却至室温;

22、步骤(5)中,球磨介质为锆球;锆球、无水乙醇和预烧结粉末c的质量比为1.5:1:1;球磨时,球磨转速为320转/分钟;球磨时间为15h;

23、步骤(6)中,干燥温度为90℃,干燥时间为24h;研磨时间为1h;浆料粉末e的粒径为23.8~35.2μm;

24、步骤(7)中,常压烧结的条件为:以5℃/min的升温速率升温至1550℃,保温6h;保温结束后自然冷却至室温。

25、一种高温高红外发射率陶瓷材料的应用,将采用上述的高温高红外发射率陶瓷材料的制备方法制备得到的高温高红外发射率陶瓷材料sr(zr1-yxy)oz用于大功率光学和电子器件的辐射散热。

26、本发明的技术方案取得了如下有益的技术效果:

27、1、本发明通过原子取代实现srzro3红外辐射性能的提升,通过固相合成法成功制备具有高红外发射率的sr(zr1-yxy)oz陶瓷粉末,该制备方法具有成本低、工艺简单、烧结温度低、节能环保等优点。

28、2、本发明制备的sr(zr1-yxy)oz具有较高的高红外辐射性能,其在室温-600℃范围内1-22μm的红外发射率在0.872-0.98之间,在3-5μm波段也具有较高的红外发射率,可应用于大功率光学、电子器件的辐射散热。

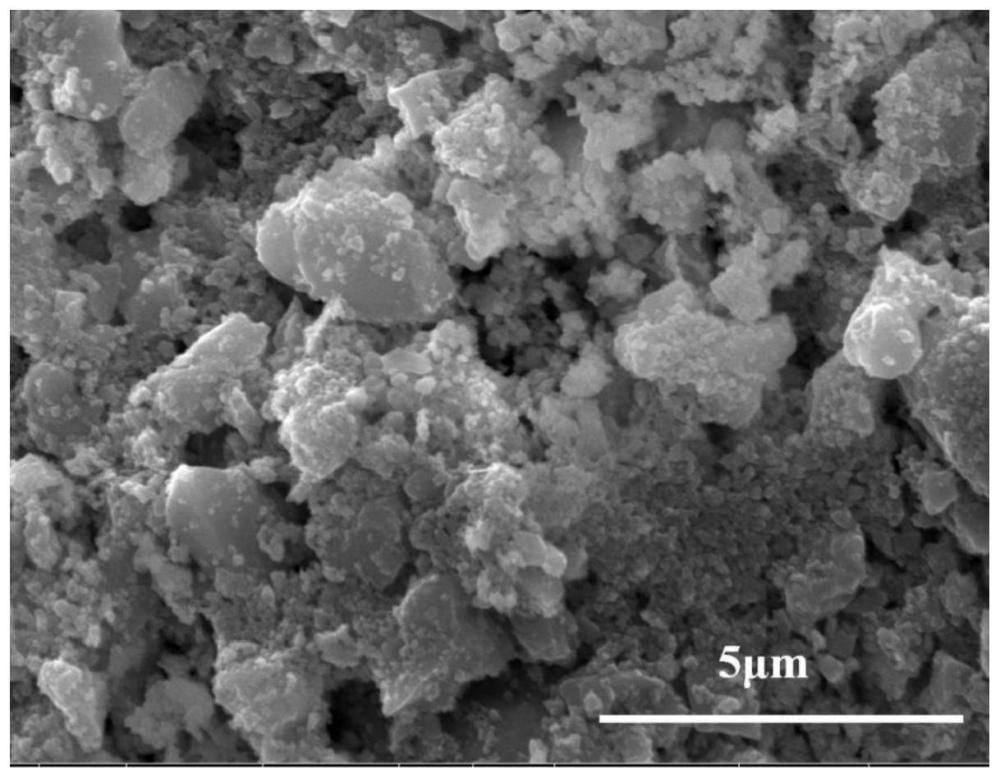

29、3、本发明以特定比例的各金属的氧化物或氢氧化物为原料,采用两次球磨和两次烧结的制备工艺,使得混合原料经较低温度的预烧结生成具有较低结晶度的陶瓷晶体粉末,然后经二次球磨后将较低结晶度的陶瓷晶体进一步细化后再进行二次烧结,能够得到具有高度结晶的小晶粒陶瓷材料,该陶瓷材料中的zr被特定比例的mg、ca、mn、fe、co、ni、cu或zn代替,为具有单一相的sr(zr1-yxy)oz结构陶瓷材料。本发明这种制备工艺制备得到的陶瓷材料晶粒尺寸小、数量多,能够使得mg、ca、mn、fe、co、ni、cu或zn在代替zr后充分发挥其提高srzro3红外辐射性能的作用。

- 还没有人留言评论。精彩留言会获得点赞!