一种石墨-碳碳复合热压模具的制备方法及热压模具结构与流程

本发明涉及热压模具制备,具体是涉及一种石墨-碳碳复合热压模具的制备方法及热压模具结构。

背景技术:

1、对于较难烧结成型的粉体烧结成型时通常通过热压烧结的工艺完成,将粉末装在金属或者石墨模具中,在烧结过程中进行加压,在温度和压力的双重作用下、在较短的时间内获得致密、均匀、晶粒细小的材料。目前市面上用于热压烧结的模具多为石墨材质,石墨具有良好的导电性、导热性,较低的热膨胀系数,较高的热稳定性,另外作为模具,其良好的润滑性和抗磨性也发挥了极大的作用。但是随着各种复合材料的开发,工艺需求提高,石墨模具仅可承受30-70mpa左右的压力,使其使用得到了限制,通过增大石墨模具的壁厚来提高模具抗压能力已然无法解决此问题。

2、碳碳复合材料是指以碳纤维为增强体,以碳为基体的一类复合材料,是目前已知材料中耐温性能最好的材料之一,且其耐磨、断裂韧性好的特点使其应用十分广泛。近几年碳碳复合材料已经逐渐被应用在模具行业,但碳碳模具较难成型与加工,加工周期较长,使其应用得到了限制,因此需要一种润滑性好、易加工、抗压力的复合模具。

技术实现思路

1、为解决上述技术问题,本发明提供了一种石墨-碳碳复合热压模具的制备方法及热压模具结构。

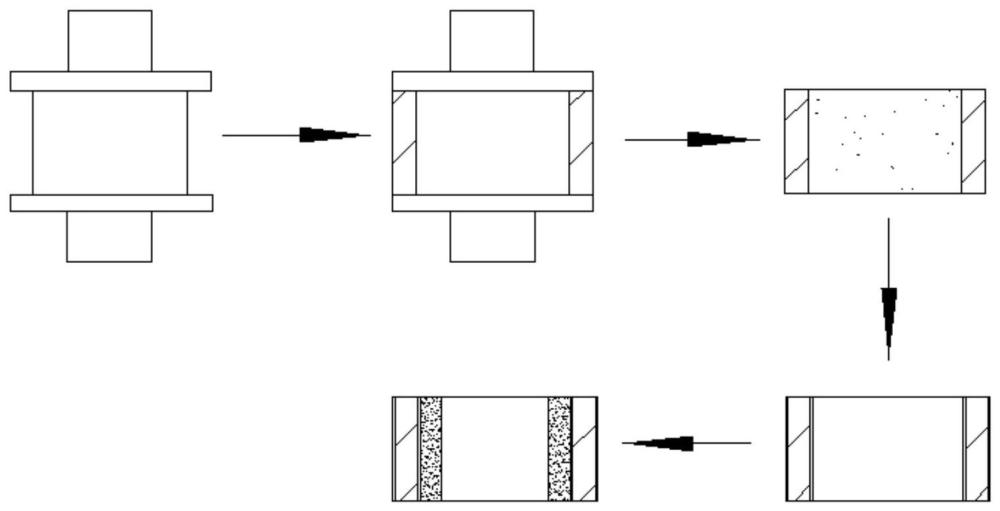

2、本发明的技术方案是:一种石墨-碳碳复合热压模具的制备方法,包括以下步骤:

3、s1、石墨芯棒制备:

4、将石墨粉和粘结剂按质量比10:3放入混料机中进行混合,混料机转速为200-220r/min,混料时长为10-20min,混料完成后,将混合物放入胶套中,再将胶套放入冷等静压机中压制成石墨棒,所述冷等静压机的工作压力为100-300mpa,然后将石墨棒放入真空烧结炉中进行烧结,烧结完成后进行自然冷却,冷却完成后进行车削,车削完成后得到石墨芯棒;

5、s2、碳纤维编织:

6、用碳纤维对石墨芯棒的外侧面进行缠绕编织,缠绕厚度为20-100mm,缠绕完成后通过车床去除石墨芯棒上下两端的材料,得到碳纤维复合石墨棒;

7、s3、碳沉积:

8、采用化学气相沉积的方式对碳纤维复合石墨棒外壁进行碳沉积处理,碳沉积次数为3-5次,碳沉积时长为20-40h,碳沉积温度为900-1300℃,碳沉积完成后,取出碳纤维复合石墨棒中心部分的石墨芯棒,得到碳纤维编织套筒和石墨芯棒,再对碳纤维编织套筒的内壁进行碳沉积处理,碳沉积完成后得到碳碳复合套筒和石墨芯棒;对碳纤维复合石墨棒外壁进行碳沉积处理、对碳纤维编织套筒的内壁进行碳沉积处理都采用的是现有技术的碳沉积方法;

9、s4、烘干:

10、将步骤s3中得到的碳碳复合套筒放入烘干机中,在200-1000℃的下进行烘干处理,烘干处理时长为2-5h,得到碳碳外模具;

11、s5、制备复合模具:

12、将步骤s3得到的石墨芯棒通过机加工的方式去除石石墨芯棒中心位置的材料,得到所需孔型和孔径的石墨内模具,将步骤s4得到的石墨外模具套在所述石墨内模具外侧,得到石墨-碳碳复合热压模具。

13、进一步地,所述步骤s1中粘结剂由以下重量份的成分组成:5-8份石墨烯粉末、20-25份有机硅树脂。

14、说明:通过上述石墨烯粘结剂所制备的石墨芯棒具有强度高,耐腐蚀好,质量轻,导热性好的优点。

15、进一步地,所述步骤s1中,石墨粉的粒度为20-100μm,石墨棒在真空烧结炉中烧结时,真空烧结炉的真空度3-6pa,所述烧结温度为800-1000℃。

16、说明:上述石墨粉的粒度所制备的石墨芯棒具有强度高,表面粗糙度低的优点,真空烧结可以促进石墨材料中的晶体生长和缺陷修复,改善其结构和性能,真空烧结可以排除空气中的氧气和水分等杂质,避免氧化和水解反应的发生,从而提高石墨材料的纯度。

17、进一步地,所述步骤s2中碳纤维采用长碳纤维和短碳纤维混合物或长碳纤维,所述长碳纤维的长度为1-2m,所述短碳纤维的长度为4-8cm。

18、说明:碳纤维长度越长,制备出的碳纤维模具的强度越高。这是因为较长的碳纤维具有更好的拉伸强度和刚度,可以提高模具的抗压和抗弯强度,较短的碳纤维具有更好的韧性,可以提高模具的抗裂性能和抗疲劳性能。因此选用长碳纤维或长碳纤维和短碳纤维进行编织的碳碳外模具满足生产所需性能。

19、进一步地,所述步骤s2中的缠绕编织方式为直接缠绕、螺旋缠绕或者编织物逐层缠绕的方式进行碳纤维的编织。

20、说明:上述这些方式均可以实现碳纤维的编织,且编织效果均满足生产工艺要求。

21、进一步地,所述步骤s4中碳碳复合套筒放入烘干机后需要对烘干机抽真空至真空度为3-5pa后,通入氩气作为保护气体,通入氩气就烘干机内气压为0.12-0.15mpa。

22、说明:烘干机能有效去除加工过程中的切削液、水分,编织过程中的水分、胶质等。

23、进一步地,所述步骤s3中对碳纤维复合石墨棒的外壁进行化学气相沉积前需要对碳纤维表面刷上表面改性剂,所述表面改性剂的由以下重量份的成分组成:5-10份氧化硅微粉、7-11份三乙醇胺磷酸盐微粉、10-18份氨基甲酸酯、3-5份柠檬酸微粉。

24、说明:表面改性剂能有效防止碳纤维表面的化学稳定性较差,容易受到环境中的氧化、水解等因素的影响而发生劣化。

25、进一步地,所述步骤s3中碳沉积时所采用的碳前驱体由氮气、甲烷、氢气按体积比5:5:1进行混合制成。

26、说明:甲烷在碳沉积过程中热解产生碳粉沉积在碳纤维表面,氮气作为保护气体,氢气作为还原性气体防止碳沉积过程中碳元素的氧化。

27、进一步地,所述步骤s3中对碳纤维复合石墨棒的外壁碳沉积厚度为0.5-1mm,碳纤维编织套筒的内壁碳沉积厚度为0.2-0.5mm。

28、说明:碳沉积可以使碳纤维模具表面形成一层致密的碳质薄膜,从而降低其表面的粗糙度和孔隙度,提高其强度和刚性。

29、进一步地,上述一种石墨-碳碳复合热压模具的制备方法所制备的石墨-碳碳复合热压模具,所述石墨-碳碳复合热压模具包括石墨内模具和碳碳外模具,所述碳碳外模具的内侧壁和外侧壁均覆盖有沉积膜,所述石墨内模具的中部设有孔腔。

30、说明:使用时用碳碳外模具将石墨模具箍住,以防止石墨内膜开裂,增强整体模具的强度。

31、本发明的有益效果是:

32、(1)单一石墨模具的抗弯性能差、拉伸强度底,在承受极限压力的情况下碎裂,且为脆裂,在热压烧结的情况下对设备冲击较大;

33、(2)单一碳碳模具抗拉强度高,但是因为热压工艺需要反复压制、脱模,碳碳模具内腔容易因为反复摩擦导致长碳纤维或者碳纤维片脱层,导致碳碳模具无法使用。

34、(3)本发明将石墨与碳碳复合材料结合,可同时结合两者的优点,获得润滑性好、易加工、抗压力的复合模具,延长模具的使用寿命。

技术特征:

1.一种石墨-碳碳复合热压模具的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的一种石墨-碳碳复合热压模具的制备方法,其特征在于,所述步骤s1中粘结剂由以下重量份的成分组成:5-8份石墨烯粉末、20-25份有机硅树脂。

3.如权利要求1所述的一种石墨-碳碳复合热压模具的制备方法,其特征在于,所述步骤s1中,石墨粉的粒度为20-100μm,石墨棒在真空烧结炉中烧结时,真空烧结炉的真空度3-6pa,所述烧结温度为800-1000℃。

4.如权利要求1所述的一种石墨-碳碳复合热压模具的制备方法,其特征在于,所述步骤s2中碳纤维采用长碳纤维和短碳纤维混合物或长碳纤维,所述长碳纤维的长度为1-2m,所述短碳纤维的长度为4-8cm。

5.如权利要求1所述的一种石墨-碳碳复合热压模具的制备方法,其特征在于,所述步骤s2中的缠绕编织方式为直接缠绕、螺旋缠绕或者编织物逐层缠绕的方式进行碳纤维的编织。

6.如权利要求1所述的一种石墨-碳碳复合热压模具的制备方法,其特征在于,所述步骤s4中碳碳复合套筒放入烘干机后需要对烘干机抽真空至真空度为3-5pa后,通入氩气作为保护气体,通入氩气就烘干机内气压为0.12-0.15mpa。

7.如权利要求1所述的一种石墨-碳碳复合热压模具的制备方法,其特征在于,所述步骤s3中对碳纤维复合石墨棒的外壁进行化学气相沉积前需要对碳纤维表面刷上表面改性剂,所述表面改性剂的由以下重量份的成分组成:5-10份氧化硅微粉、7-11份三乙醇胺磷酸盐微粉、10-18份氨基甲酸酯、3-5份柠檬酸微粉。

8.如权利要求1所述的一种石墨-碳碳复合热压模具的制备方法,其特征在于,所述步骤s3中碳沉积时所采用的碳前驱体由氮气、甲烷、氢气按体积比5:5:1进行混合制成。

9.如权利要求1所述的一种石墨-碳碳复合热压模具的制备方法,其特征在于,所述步骤s3中碳沉积时所采用的碳前驱体由氮气、甲烷、氢气按体积比5:5:1混合制成。

10.基于权利要求1所述的一种石墨-碳碳复合热压模具的制备方法所制备的石墨-碳碳复合热压模具,其特征在于,所述石墨-碳碳复合热压模具包括石墨内模具(1)和碳碳外模具(2),所述碳碳外模具(2)的内侧壁和外侧壁均覆盖有沉积膜(21),所述石墨内模具(1)的中部设有孔腔(3)。

技术总结

本发明公开了一种石墨‑碳碳复合热压模具的制备方法及热压模具结构,属于热压模具制备技术领域,所述制备方法包括:S1、将石墨粉和粘结剂按质量比10:3放入混料机中进行混合,再通过冷等静压机压制、真空烧结、车削,得到石墨芯棒,S2、用碳纤维对石墨芯棒的外侧编织碳纤维,得到复合石墨棒,S3、在编织的碳纤维内外两侧进行碳沉积,S4、对经过碳沉积的碳纤维进行烘干,得到碳碳外模具,S5、将石墨芯棒进行机加工,得到孔型不同的石墨内模具,再将得到的石墨外模具套在所述石墨内模具外侧,得到石墨‑碳碳复合热压模具,本发明将石墨与碳碳复合材料结合,可同时结合两者的优点,获得润滑性好、易加工、抗压力的复合模具,延长模具的使用寿命。

技术研发人员:王非,布国亮,周宁,姚培建,党晨轩,问少杰,喻伟

受保护的技术使用者:陕西斯瑞铜合金创新中心有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!