一种吸附-加压脱附法提纯含锂溶液制备碳酸锂的方法与流程

本技术涉及锂提取和资源化利用,更具体地说,它涉及一种吸附-加压脱附法提纯含锂溶液制备碳酸锂的方法。

背景技术:

1、锂是室温下最轻的金属元素,由于锂极高的氧化还原电位和相当大的比热容,在便携式电子设备、电动工具、电动汽车和电网存储中被广泛应用。随着可充电锂电池、消费电子产品市场的不断扩大,锂的消耗量出现大幅度增长,应尽快采取有效措施缓解锂资源供应紧缺的问题。

2、申请号为cn202010279756.x的专利,提供了一种油田地下卤水提锂制备碳酸锂工艺,对富锂液进行净化、浓缩过程包括超滤净化、纳滤提纯、反渗透浓缩、电渗析浓缩;吸附剂为锰系离子筛,离子筛粒径为1-4mm;油田地下卤水ph用氢氧化钠或氢氧化钾调节到7-10;吸附温度为10-60℃,吸附时间为10-30h,吸附完成后用工艺水对吸附剂洗涤0.1-1h。脱附剂盐酸的浓度为0.4-1.0mol/l,脱附时间为0.5-2h,脱附后的脱附剂,用工艺水洗涤0.1-1h,然后进入下一次吸附循环。超滤净化后富锂液加入氢氧化钠或氢氧化钾进行中和,将ph调整至2-6;送入纳滤膜过滤器进行纳滤;纳滤提纯后富锂液进一步经反渗透-电渗析浓缩,将锂离子浓度提升至10-20g/l;净化、浓缩后的富锂液,在60-95℃下与碳酸氢钠反应制得含量大于99.5%的碳酸锂;碳酸氢钠用量为锂离子重量的100-150%,反应时间为10-100min。

3、锰离子筛是尖晶石型锂锰氧化物前驱体经过酸浸脱锂,获得的锰氧化物;由于现有工艺制备的锂锰尖晶石都是粉体的,粒径在微米甚至纳米级,这种粉体的材料在实际生产中由于水头损失太高,没办法填到滤床里面用,也没有办法实现这种粉体材料和水分离;所以,人们把这种锂锰尖晶石做成颗粒或者嵌到膜里使用;但是无论做成颗粒还是膜,锰离子筛的吸附容量都大幅下降了;同时,造粒过程成本非常高,而且容易碎;做成膜的成本也非常高,而且有可能会脱落。

4、上述吸附剂为锰离子筛,且只仅有锰离子筛一种吸附剂,存在吸附锂的容量低,且吸附效果不理想的缺点。

技术实现思路

1、为了解决上述提锂制备碳酸锂工艺的提锂容量低,提锂效果不理想的缺点,本技术提供一种吸附-加压脱附法提纯含锂溶液制备碳酸锂的方法。

2、本技术提供一种吸附-加压脱附法提纯含锂溶液制备碳酸锂的方法,采用如下技术方案:

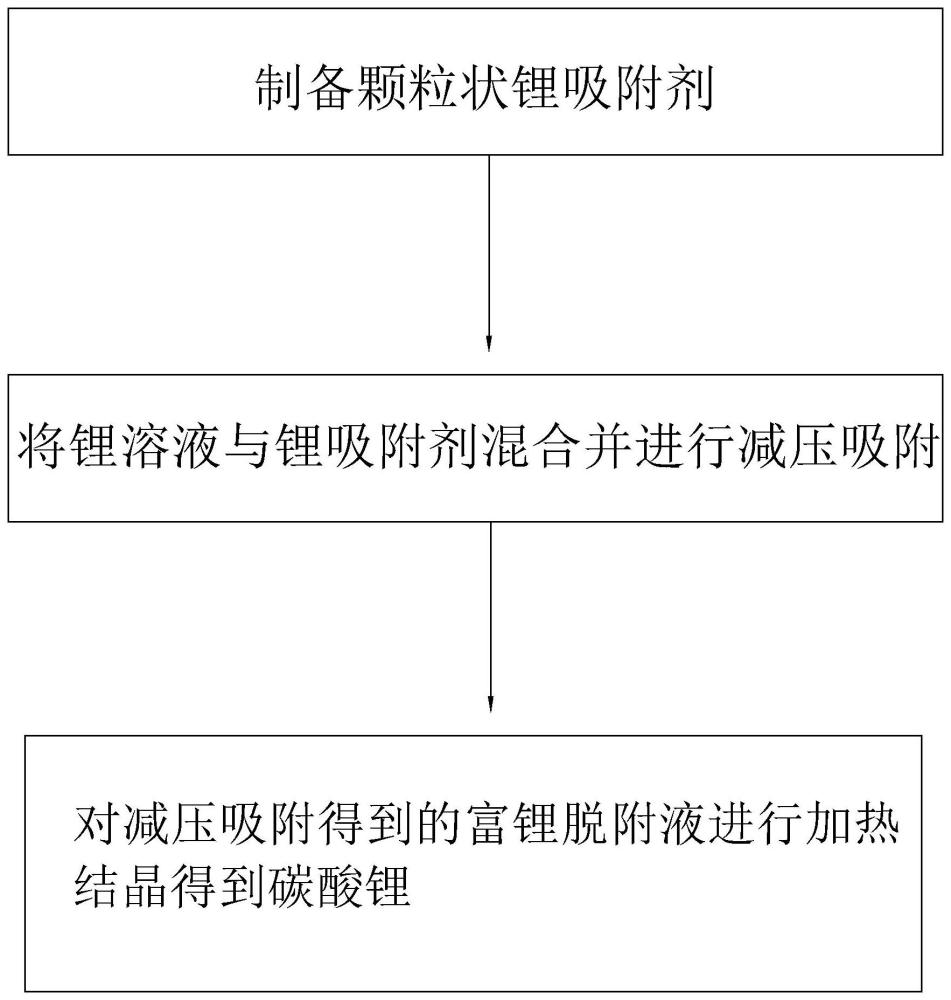

3、一种吸附-加压脱附法提纯含锂溶液制备碳酸锂的方法,所述方法包括以下步骤:

4、步骤(1),制备颗粒状锂吸附剂,所述颗粒状锂吸附剂包括以下步骤制得:步骤a、将licl、alcl3·6h20、尿素、去离子水、油酰氧基乙磺酸钠与n-异丙基丙烯酰胺混合搅拌,得到液态吸附剂,将液态吸附剂抽滤除去滤液,制得粉末状吸附剂;步骤b、将粉末状吸附剂、dmf与乙烯-醋酸乙烯共聚物混合搅拌制得浆料,然后将浆料加入水中,陈化,制得颗粒状锂吸附剂;

5、步骤(2),将步骤(1)得到的颗粒状锂吸附剂采用脱附剂进行加压脱附,得到富锂脱附液;

6、步骤(3),将步骤(2)得到的富锂脱附液进行加热分解后结晶,得到碳酸锂。

7、通过采用上述技术方案,步骤(1)的步骤a中,licl、alcl3·6h20、尿素与去离子水能够合成出传统的锂吸附剂-铝锂水滑石,但是传统的铝锂水滑石是多孔粉末状,仍然存在实际生产过程中无法很好应用的问题;本技术首先在合成铝锂水滑石的过程中添加阴离子表面活性剂油酰氧基乙磺酸钠与非离子聚合物n-异丙基丙烯酰胺,油酰氧基乙磺酸钠与n-异丙基丙烯酰胺发生缔合相互作用,形成聚拟阴离子的结构,为铝锂水滑石提供形貌调控,使得铝锂水滑石成为粒径均匀的粉末状吸附剂;然后在步骤(1)的步骤b中,通过dmf将油溶性乙烯-醋酸乙烯共聚物与水溶性铝锂水滑石均匀分散制得浆料,由于乙烯-醋酸乙烯共聚物不溶于水,在浆料滴入水后,dmf逐渐溶于水,乙烯-醋酸乙烯共聚物不断析出将粉末状吸附剂包覆,形成颗粒状吸附剂,这种颗粒状吸附剂粒径均一,且多孔,对于锂的吸附容量大,吸附效果好,且制作成本较低。

8、步骤(2)再将步骤(1)得到的饱和的颗粒状锂吸附剂进行锂的脱附,最终通过步骤(3)得到碳酸锂;本技术通过同时改善锂吸附剂与锂脱附方法的步骤,最终形成一种提取锂容量大、效果好、成本低的方法。

9、可选的,所述步骤(1)中步骤a、将10-12g licl、20-26g alcl3·6h20、50-60g尿素、500g-550g去离子水、8-12g油酰氧基乙磺酸钠与5-7g n-异丙基丙烯酰胺混合搅拌,得到液态吸附剂,将液态吸附剂抽滤除去滤液,制得粉末状吸附剂;步骤b、将粉末状吸附剂、15-20g dmf与0.5-2g乙烯-醋酸乙烯共聚物混合搅拌制得浆料,然后将浆料加入水中,陈化,制得颗粒状锂吸附剂。

10、通过采用上述技术方案,上述适当用量的原料,能够保证最终恰好制得所需的颗粒状锂吸附剂,不会产生原料的浪费。

11、可选的,所述步骤(1)中步骤a,将licl、alcl3·6h20、尿素、去离子水、油酰氧基乙磺酸钠与n-异丙基丙烯酰胺混合搅拌的同时,还包括冷凝回流的步骤。

12、通过采用上述技术方案,冷凝回流的步骤,能够使得licl、alcl3·6h20、尿素、去离子水、油酰氧基乙磺酸钠与n-异丙基丙烯酰胺制得的液态吸附剂能够在短时间内快速冷凝得到,缩短了制备时间,且提升了制备的安全性,将杂志留在原料瓶中,提高了液态吸附剂的纯度。

13、可选的,所述步骤(1)中步骤a,冷凝回流的温度范围是80-100℃,时间范围是20-28h。

14、通过采用上述技术方案,在上述温度与时间范围内,能够快速得到冷凝的液态吸附剂,且得到的液态吸附剂纯度较高,使得最终制得的碳酸锂纯度较高。

15、可选的,所述步骤(1)中步骤a,混合搅拌的速度范围是40-60r/min。

16、通过采用上述技术方案,在上述速度范围下,licl、alcl3·6h20、尿素与去离子水能够在油酰氧基乙磺酸钠与n-异丙基丙烯酰胺的作用下,将液态吸附剂中的铝锂水滑石形貌调控均匀,便于后续继续形成粒径均匀的颗粒状锂吸附剂。

17、可选的,所述步骤(1)中步骤b,将粉末状吸附剂、dmf与乙烯-醋酸乙烯共聚物混合搅拌制得浆料,然后将浆料加入水中,冷却至室温后陈化20-30h并抽滤,制得颗粒状锂吸附剂。

18、通过采用上述技术方案,适当的陈化时间,使得乙烯-醋酸乙烯共聚物与粉末状吸附剂在水中自然发生的连接能够更加紧密与牢固,最终制得的颗粒状锂吸附剂自身稳定性好,吸附稳定性好,吸附锂的效果好。

19、可选的,所述步骤(2)加压脱附的压力为0.5~3mpa。

20、通过采用上述技术方案,在0.5~3mpa的压力下,饱和的颗粒状锂吸附剂中的锂能够快速的脱附,提高酸性气体在碳酸氢盐溶液中的溶解度,强化脱附过程,提高锂离子的脱附率,从而提升锂吸附剂的循环吸附性能,同时能够实现锂吸附剂的零溶损,提高锂吸附剂的循环使用次数。

21、可选的,所述脱附剂包括酸性气体和碳酸氢钠溶液,酸性气体为co2或so2。

22、通过采用上述技术方案,采用的脱附剂,脱附剂不会与饱和的颗粒状锂吸附剂中锂离子外的其他元素发生反应,有利于提升颗粒状锂吸附剂的稳定性;使锂离子能够与脱附剂中的碳酸氢根生成稳定的锂盐溶液,实现锂离子的脱附;配合加压脱附,强化脱附过程,提高锂离子的脱附率,降低锂吸附过程成本。

23、可选的,所述脱附剂的ph值为6~8。

24、通过采用上述技术方案,相比于传统的强酸性脱附剂,本技术的弱酸与中性脱附剂不会使锂吸附剂中的金属元素发生溶解,保护锂吸附剂中其他元素不受损失,长久维持锂吸附剂结构,保持锂吸附剂的稳定性和循环吸附锂的性能。

25、可选的,所述油酰氧基乙磺酸钠为阴离子表面活性剂,能够将licl、alcl3·6h20、尿素、去离子水均匀分散在水中,使得最终形成的液态锂吸附剂的粒径均一,从而最终制得的颗粒状锂吸附剂粒径均一,吸附效果好。

26、通过采用上述技术方案,

27、综上所述,本技术具有以下有益效果:

28、1、本技术中首先在合成铝锂水滑石的过程中添加油酰氧基乙磺酸钠与n-异丙基丙烯酰胺,为铝锂水滑石提供形貌调控,使得铝锂水滑石成为粒径均匀的粉末状吸附剂;然后在步骤(1)的步骤b中,通过dmf将油溶性乙烯-醋酸乙烯共聚物与水溶性铝锂水滑石均匀分散制得浆料,dmf逐渐溶于水,乙烯-醋酸乙烯共聚物不断析出将粉末状吸附剂包覆,形成颗粒状吸附剂,对于锂的吸附容量大,吸附效果好,且制作成本较低;

29、2、本技术中采用的脱附剂,脱附剂不会与饱和的颗粒状锂吸附剂中锂离子外的其他元素发生反应,有利于提升颗粒状锂吸附剂的稳定性;使锂离子能够与脱附剂中的碳酸氢根生成稳定的锂盐溶液,实现锂离子的脱附;配合加压脱附,强化脱附过程,提高锂离子的脱附率,降低锂吸附过程成本;

30、3、本技术的油酰氧基乙磺酸钠,能够将licl、alcl3·6h20、尿素、去离子水均匀分散在水中,使得最终形成的液态锂吸附剂的粒径均一,且为聚拟阴离子结构,从而最终制得的颗粒状锂吸附剂粒径均一,吸附效果好。

- 还没有人留言评论。精彩留言会获得点赞!