一种氧化硅基陶瓷型芯及其制备方法

本发明属于陶瓷型芯制备,尤其涉及一种氧化硅基陶瓷型芯及其制备方法。

背景技术:

1、陶瓷型芯(简称陶芯)作为制备空心涡轮叶片必不可少的关键转接件,最常用的陶芯种类是氧化硅基型芯。石英玻璃粉作为陶瓷型芯的主要材料,其粒度分布和杂质含量对型芯的性能有重要影响,为提高陶芯力学性能,传统氧化硅基型芯制备方法通常采取2-4种粒度不同的石英玻璃粉混合,形成粒度级配以获得良好的力学性能。但原料种类越多,势必造成原料杂质含量的增加,以及混合后的粉末粒度分布波动大,导致工业批量生产中陶瓷型芯质量稳定性差;另外,研究表明,石英玻璃微粉(粒径小于2μm)是硅基型芯高温黏性流动的主要来源,对型芯的高温抗蠕变性能有显著影响,石英玻璃在球磨过程中不可避免的会含有微粉,进一步加剧了多粒径级配的石英玻璃生产的硅基型芯质量波动。

2、综上,如何在保证工业批量生产中陶芯质量稳定的前提下,制备出力学性能优异的陶芯是目前亟待解决的一个技术问题。

技术实现思路

1、本发明的主要目的在于提供一种氧化硅基陶瓷型芯及其制备方法,通过掺杂氧化铝微粉技术和优化的烧结制度,实现了以单一粒径的石英玻璃粉作为基体材料也能保证陶芯性能满足单晶涡轮叶片的应用,因减少了原材料种类,对陶芯性能的质量稳定性控制具备极大的优势。

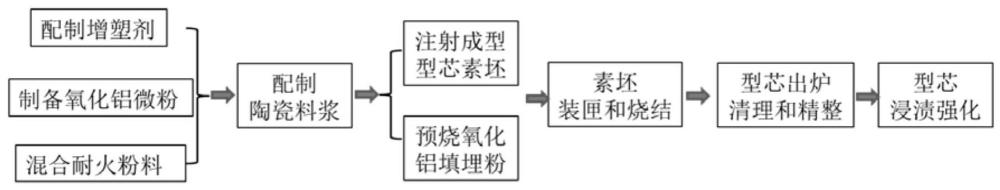

2、为此,本发明一方面提供的氧化硅基陶瓷型芯制备方法,氧化硅基陶瓷型芯制备方法,其特征在于,包括:

3、将特定比例的锆英粉和氧化铝微粉混合均匀,得混合粉;

4、将特定比例的混合粉和单一粒径的石英玻璃粉混合均匀,得耐火粉料;

5、按计算配比重量,称取增塑剂和耐火粉料,并搅拌均匀,得陶瓷料浆;

6、将陶瓷料浆制成陶瓷素坯;

7、将陶瓷素坯埋入预烧处理的填埋粉中,按照设定的加热速度升温烧结,得陶瓷型芯;

8、对陶瓷型芯进行强化处理;其中,各粉末重量匹配如下:

9、1)耐火粉料总重量=陶瓷料浆重量*(75-85)%

10、2)锆英粉和氧化铝微粉总重量:石英玻璃粉=(10-30)%:(90-70)%

11、3)氧化铝微粉重量=锆英粉和氧化铝微粉总重量*(0.5-1.5)%;

12、所述增塑剂由按质量比50:(40-47):(3-10):(1-3)的石蜡、蜂蜡、聚乙烯混合而成;

13、锆英粉的平均粒径为5-10μm,成分满足zro2≥66wt.%,al2o3≤0.2wt.%;

14、石英玻璃粉的平均粒径为25-35μm,成分满足sio2≥99.9wt.%:

15、氧化铝微粉的平均粒径为2-5μm,成分满足al2o3≥99.7wt.%:

16、陶瓷素坯烧结工艺制度为:在500-600℃保温3-4小时,在800-900℃保温1-2小时,在1050-1150℃保温2-3小时,在1180-1240℃保温5-7小时。

17、具体的,锆英粉与氧化铝微粉混合过程为:在球磨机内以150-250rpm转速下混合10-15分钟,为了保证粉末粒径分布在混合过程中不被改变,混合时,球磨机内磨球与粉料重量比不超过1:1。

18、石英玻璃粉和混合粉混合过程为:在球磨机内以100-200rpm转速下混合10-15分钟,为了保证粉末粒径分布在混合过程中不被改变,混合时,球磨机内磨球与粉料重量比不超过1:1。

19、具体的,增塑剂配制过程如下,料浆配制过程为:

20、将耐火粉末在100-150℃烘箱内烘干至少2小时以上,并在配浆过程中持续烘干待用;

21、将增塑剂全部加入混料机,温度设置120±5℃,转速设置15-25rpm,直至增塑剂完全熔化和搅拌;

22、将烘干2小时以上的耐火粉末,每隔30-60分钟,分4-6次加入熔化的增塑剂内,且每次加入的耐火粉末重量逐次减少,持续搅拌30-50小时,制成陶瓷料浆。

23、本技术在料浆配制过程中,因为增塑剂占料浆比例较低,耐火粉料应多次间隔加入,以确保粉末与液态增塑剂充分润湿并混合均匀,否则易造成粉末团聚,料浆结块等问题。粉末在用于配料之前必须100-150℃温度下持续烘干,若粉末冷却至室温再加入增塑剂,容易急剧降低增塑剂温度,导致增塑剂结块、料浆均匀性不好,影响最终型芯质量。

24、具体的,将陶瓷料浆转移到压芯机内,采用注射成型的方法制成陶瓷素坯。

25、具体的,陶瓷型芯素坯在工业生产中,通常埋覆在氧化铝粉末床中进行烧结,以维持素坯建立烧结强度之前的几何形状,填埋粉为工业级氧化铝粉。工业氧化铝粉末中不可避免的存在碱性金属氧化物杂质,在烧结期间会扩散至陶瓷型芯表面,导致型芯表层过烧而出现裂纹,因此,需要对填埋粉进行预烧处理。

26、填埋粉预烧程序为:将填埋粉新粉装任意耐高温的匣钵内,匣钵内预埋所述陶瓷素坯,以3℃/min升温至600℃保温3-5小时,再以5℃/min继续升温至1200-1250℃保温至少6小时。重复步骤4-5次,直至烧结的陶瓷素坯表面无裂纹。

27、具体的,采用工业级氧化铝微粉作为原材料,使用前在1350℃煅烧至少3-5小时,将氧化铝粉内的亚稳γ-al2o3转化为α-al2o3,同时还能烧除部分杂质元素,以减少原材料成分波动对烧结质量的影响。

28、具体的,增塑剂配制过程如下:将搅拌机加热至130℃,将石蜡全部加入搅拌机并设置转速20-30rpm;待石蜡全部熔化后,加入全部聚乙烯并搅拌至少2小时以上,直至聚乙烯全部融化;将搅拌机温度降低100℃,加入全部蜂蜡并将转速调至15rpm继续搅拌约30min,关闭加热电源,冷却至室温后制得增塑剂。

29、本技术还提供一种采用上述制备方法制得的氧化硅基陶瓷型芯。

30、原理及优势

31、本发明选用的石英玻璃粉属于中等粒径的石英玻璃粉,创造性的通过掺杂特定比例的氧化铝微粉,同时配合特殊的烧结制度,利用氧化铝微粉与二氧化硅在高温下发生化学反应生成铝硅酸盐,促进石英玻璃的烧结,提高型芯抗弯强度;同时,氧化铝微粉还可作为[sio4]四面体网络改性剂,促进石英玻璃反玻璃化以提高硅基型芯烧结期间的方石英析晶量,烧结期间析出的方石英作为型芯在浇注升温过程的形核质点,降低石英玻璃向结构稳定的方石英晶相转变起始温度,并加快转变速率,使陶瓷型芯在发生不可接受的宏观挠曲变形前,不定形态石英玻璃即已转变为结构稳定的方石英晶相,硅基型芯的抗蠕变性能因而得以改善。

32、烧结过程是硅基型芯制备工艺的关键过程,烧结制度的设计原则是基于设定配方进行烧结程度控制,烧结程度过低则烧结强度不足,烧结程度过高则导致相变量过多,在降温期间发生晶型转变而产生裂纹,同样恶化力学性能。因此,烧结制度必须与型芯配方相适应,控制合适的烧结程度。本发明在500℃完成增塑剂烧失后,增加了2个保温台阶,基于两方面考虑:1)方石英析晶起始温度通常在1150℃以上,在低于此温度设置保温台阶,可以使炉膛不同区域的匣钵内部温度均匀化,进而确保各匣钵中预埋的型芯析晶量不会存在明显差异,也即可以确保同批次陶芯质量一致性更优,因为若通过延长最终保温时间实现温度均匀,会使各匣钵中的型芯析晶时间差异,造成有些型芯先达到析晶温度而析晶多,导致过烧,有些型芯析晶少而欠烧,且因为掺杂了促进析晶的氧化铝微粉,析晶对温度更加敏感,各区域型芯的析晶差异更严重;2)非晶态石英玻璃发生反玻璃化转变为晶态方石英相属于固态相变,在略低于析晶温度(约1050~1150℃)以下存在形核孕育期,本发明在1050~1150℃温度设置保温台阶将方石英形核孕育期控制在等温状态,以确保石英玻璃析晶过程稳定前提下,将析晶量精确控制在最有利的范围。

33、本技术通过掺杂氧化铝微粉技术和优化的烧结制度,首次实现了以单一粒径的石英玻璃粉作为基体材料也能保证陶芯性能满足单晶涡轮叶片的应用,因减少了原材料种类,对陶芯性能的质量稳定性控制具备极大的优势。

- 还没有人留言评论。精彩留言会获得点赞!