一种常压熔硫、气化及直冷凝华提纯硫磺方法与流程

本发明涉及硫磺提纯,特别是涉及一种常压熔硫、气化及直冷凝华提纯硫磺方法。

背景技术:

1、硫磺是一种重要的化工原料,应用广泛。在众多化工企业中都有硫磺回收装置,但高纯度硫磺产量较低,粗硫磺产量巨大。粗硫磺含硫量偏低,杂质含量较高,且杂质种类复杂,难以直接作为原料使用。此外,硫磺回收装置多为工作压力0.6~0.8mpa的压力熔硫釜,压力熔硫釜长时间运行后易产生应力腐蚀,操作危险性大,安全性低,且会产生大量含有机及无机污染物的尾气,易造成环境污染。

2、综上所述,现有技术中存在以下问题:目前硫磺回收装置压力较高,存在安全隐患,且生产所得的粗硫磺含硫量偏低,杂质含量较高。

技术实现思路

1、本发明所需要解决的技术问题是目前硫磺回收装置压力较高,存在安全隐患,且生产所得的粗硫磺含硫量偏低,杂质含量较高的问题。

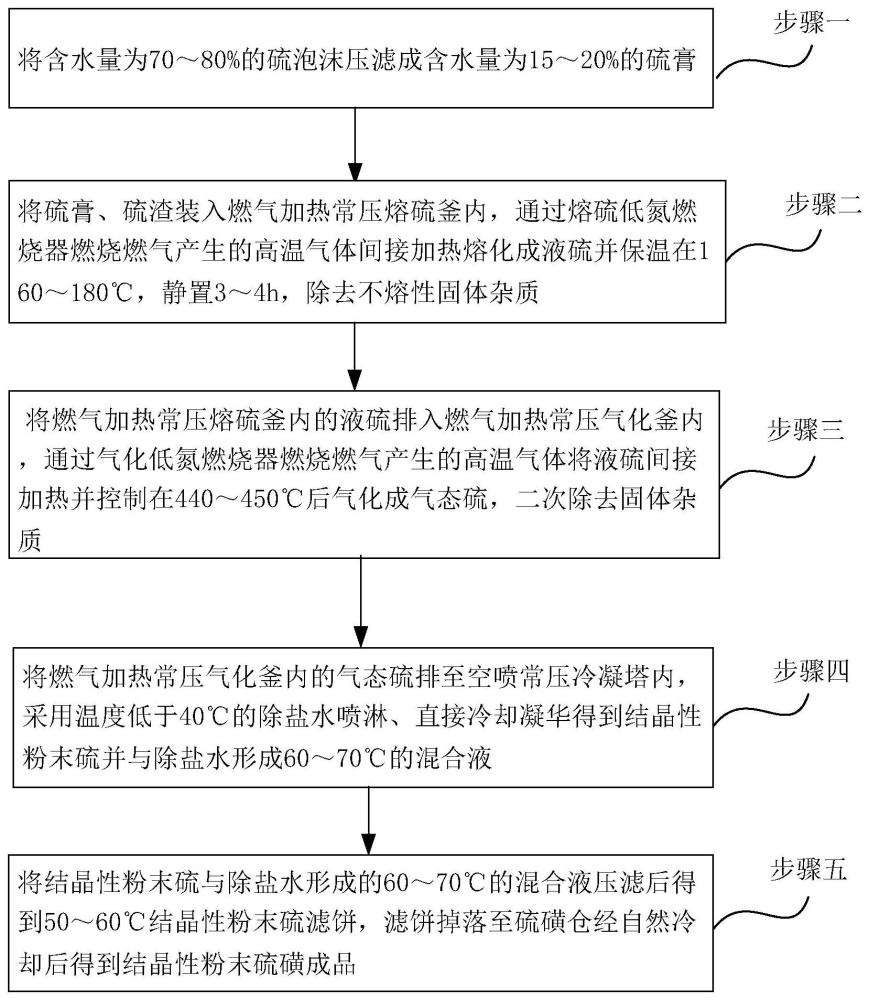

2、为达上述目的,本发明实施例提出了一种常压熔硫、气化及直冷凝华提纯硫磺方法,所述方法包括以下步骤:

3、步骤一:将含水量为70~80%的硫泡沫压滤成含水量为15~20%的硫膏;

4、步骤二:将硫膏、硫渣装入燃气加热常压熔硫釜内,通过熔硫低氮燃烧器燃烧燃气产生的高温气体间接加热熔化成液硫并保温在160~180℃,静置3~4h,除去不熔性固体杂质;

5、步骤三:将燃气加热常压熔硫釜内的液硫排入燃气加热常压气化釜内,通过气化低氮燃烧器燃烧燃气产生的高温气体将液硫间接加热并控制在440~450℃后气化成气态硫,二次除去固体杂质;

6、步骤四:将燃气加热常压气化釜内的气态硫排至空喷常压冷凝塔内,采用温度低于40℃的除盐水喷淋、直接冷却凝华得到结晶性粉末硫并与除盐水形成60~70℃的混合液;

7、步骤五:将结晶性粉末硫与除盐水形成的60~70℃的混合液压滤后得到50~60℃结晶性粉末硫滤饼,滤饼掉落至硫磺仓经自然冷却后得到结晶性粉末硫磺成品。

8、具体的,所述空喷常压冷凝塔在常压或微正压下运行。

9、具体的,在步骤二中硫膏或者硫渣分别装入燃气加热常压熔硫釜中,或混合后装入燃气加热常压熔硫釜中。

10、具体的,在步骤二中燃气加热常压熔硫釜采用间歇、批量装料操作模式,燃气加热常压熔硫釜一次可装入硫膏、硫渣5~10t。

11、具体的,在步骤二中的熔硫过程和步骤四中的凝华过程产生的尾气由排风机抽送至vocs处理系统净化后达标排放。

12、具体的,在步骤二中所使用的熔硫低氮燃烧器和步骤三中所使用气化低氮燃烧器采用净化后的焦炉煤气或者天然气作为燃料。

13、具体的,在步骤二中,将燃气加热常压熔炉釜内的硫膏、硫渣间接加热熔化成液硫并保温在160~180℃静置3~4h,硫膏及硫渣中的不熔性固体杂质与液硫因比重不同形成分层,比重小的固体杂质浮在液硫表面成为浮渣,通过人工打捞出釜外除去,比重大的固体杂质沉积在底部形成熔渣,通过熔渣管排出釜外除去。

14、具体的,在步骤三中将氮气作为保护气体连续通入燃气加热常压气化釜,阻止空气进入气化釜内,防止气化釜内液硫遇空气自燃,及防止气态硫与空气形成爆炸性混合气体。

15、具体的,在步骤三中,将燃气加热常压气化釜内的液硫间接加热并控制在440~450℃后气化成气态硫,将液硫中少量无法气化的残余固体杂质形成的残渣通过釜底部的残渣管排出釜外除去。

16、具体的,将在步骤二中捞出的浮渣、排出熔渣和在步骤三中排出的残渣按含硫量检测结果区别处理:含硫质量百分数低于35%的送煤场、烧结矿料场等原料场回配使用,将含硫质量百分数高于35%的作为原料硫渣按步骤二装入燃气加热常压熔硫釜进行二次熔硫提纯。

17、本发明还提供了一种常压熔硫、气化及直冷凝华提纯硫磺装置,包括:泡沫槽1、泡沫泵2、硫膏压滤机3、燃气加热常压熔硫釜4、熔硫低氮燃烧器41、燃气加热常压气化釜5、气化低氮燃烧器52、排风机6、空喷常压冷凝塔7、集液槽8、压滤泵9、除盐水泵10、除盐水槽11、除盐水冷却器12、硫磺压滤机13和硫磺仓14;通过常压熔硫、气化及直冷凝华提纯硫磺装置实现常压熔硫、气化及直冷凝华提纯硫磺方法。

18、本发明方法所采用的燃气加热常压熔硫釜、燃气加热常压气化釜及空喷常压冷凝塔在常压或微正压下运行,并将氮气作为保护性气体通入燃气加热常压气化釜内防止空气进入釜内导致液硫自燃及与气态硫形成爆炸性气体,运行安全可靠,操作简单,运行过程中排出的尾气被抽送至vocs处理系统净化后达标排放,环保无污染。本发明方法安全、环保地实现了将硫膏、硫渣熔制及提纯成硫磺。

19、采用上述技术方案,本发明方法与传统方法相比具有如下效果:

20、1.本发明方法在硫膏经熔硫除杂工序后增加了燃气加热常压气化及除盐水喷淋直冷常压凝华提纯工序,提纯后硫磺成品含硫质量百分数高于98%,较把硫膏采用压力熔硫生产所得的粗硫磺含硫质量百分数提高3~5%。

21、2.本发明方法采用的燃气加热常压熔硫釜较工作压力为0.6~0.8mpa的传统压力熔硫釜的安全性高,解决了采用压力熔硫釜长时间运行产生应力腐蚀后,熔硫过程危险性较大的问题。

22、3.本发明方法气化工序所采用的燃气加热气化釜及喷淋直冷凝华提纯工序的空喷冷凝塔亦为常压设备,安全可靠,操作简单;

23、4.本发明采用常压气化釜并由氮气作为保护气体,有效阻止空气进入气化釜内,防止气化釜内液硫遇空气自燃,及防止气态硫与空气形成爆炸性混合气体,确保气化、凝华过程的安全性。

24、5.本发明方法采用工业锅炉水质标准级的除盐水直接喷淋气态硫,冷却速度快,气态硫凝华成结晶性粉末硫的分散性好,不易板结成块,所需的设备体积小,操作弹性大;此外,除盐水中的阴、阳离子含量非常低,不会污染凝华得到结晶性粉末硫,有效保证了结晶性粉末硫磺成品的纯度。

25、6.本发明所使用的熔硫燃烧器和气化燃烧器均为低氮燃烧器,采用净化后的焦炉煤气、天然气等清洁燃气作为燃料,燃气燃烧产生的高温气体间接加热硫膏、硫渣、液硫,温度降低后的废气中的二氧化硫和氮氧化物含量符合超低排放标准可直接排空。

26、7.本发明生产过程中产生的有机和无机尾气被抽送至vocs处理系统净化后达标排放,环保无污染。

27、8.本发明采用流程简单、易操作的方法及常规、常压工业化设备实现了将硫膏提纯为结晶性粉末硫磺成品,提纯后的结晶性粉末硫磺成品含硫质量百分数高于98%,较将硫膏采用压力熔硫方法生产所得的粗硫磺含硫质量百分数提高3~5%,经济效益更高。

28、9.本方法还可将含硫质量百分数低至35%的硫渣类低品位原料提纯为含硫质量百分数高于98%的结晶性粉末硫磺成品,工业应用范围较广。

技术特征:

1.一种常压熔硫、气化及直冷凝华提纯硫磺方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的一种常压熔硫、气化及直冷凝华提纯硫磺方法,其特征在于,所述空喷常压冷凝塔在常压或微正压下运行。

3.根据权利要求1所述的一种常压熔硫、气化及直冷凝华提纯硫磺方法,其特征在于,在步骤二中硫膏或者硫渣分别装入燃气加热常压熔硫釜中,或混合后装入燃气加热常压熔硫釜中。

4.根据权利要求2所述的一种常压熔硫、气化及直冷凝华提纯硫磺方法,其特征在于,在步骤二中燃气加热常压熔硫釜采用间歇、批量装料操作模式,燃气加热常压熔硫釜一次可装入硫膏、硫渣5~10t。

5.根据权利要求1所述的一种常压熔硫、气化及直冷凝华提纯硫磺方法,其特征在于,在步骤二中的熔硫过程和步骤四中的凝华过程产生的尾气由排风机抽送至vocs处理系统,净化后达标排放。

6.根据权利要求1所述的一种常压熔硫、气化及直冷凝华提纯硫磺方法,其特征在于,在步骤二中所使用的熔硫低氮燃烧器和步骤三中所使用气化低氮燃烧器采用净化后的焦炉煤气或者天然气作为燃料。

7.根据权利要求1所述的一种常压熔硫、气化及直冷凝华提纯硫磺方法,其特征在于,在步骤二中,将燃气加热常压熔炉釜内的硫膏、硫渣间接加热熔化成液硫并保温在160~180℃静置3~4h,硫膏及硫渣中的不熔性固体杂质与液硫因比重不同形成分层,比重小的固体杂质浮在液硫表面成为浮渣,通过人工打捞出釜外除去,比重大的固体杂质沉积在底部形成熔渣,通过熔渣管排出釜外除去。

8.根据权利要求2所述的一种常压熔硫、气化及直冷凝华提纯硫磺方法,其特征在于,在步骤三中将氮气作为保护气体连续通入燃气加热常压气化釜,阻止空气进入气化釜内,防止气化釜内液硫遇空气自燃,及防止气态硫与空气形成爆炸性混合气体。

9.根据权利要求1所述的一种常压熔硫、气化及直冷凝华提纯硫磺方法,其特征在于,在步骤三中,将燃气加热常压气化釜内的液硫间接加热并控制在440~450℃后气化成气态硫,将液硫中少量无法气化的残余固体杂质形成的残渣通过釜底部的残渣管排出釜外除去。

10.根据权利要求7和权利要求9所述的一种常压熔硫、气化及直冷凝华提纯硫磺方法,其特征在于,将在步骤二中捞出的浮渣、排出熔渣和在步骤三中排出的残渣按含硫量检测结果区别处理:含硫质量百分数低于35%的送煤场、烧结矿料场等原料场回配使用,将含硫质量百分数高于35%的作为原料硫渣按步骤二装入燃气加热常压熔硫釜进行二次熔硫提纯。

技术总结

本发明公开了一种常压熔硫、气化及直冷凝华提纯硫磺方法,所述方法包括以下步骤:将含水量为70~80%的硫泡沫压滤成含水量为15~20%的硫膏;将硫膏、硫渣装入燃气加热常压熔硫釜内通过熔硫低氮燃烧器燃烧燃气产生的高温气体间接加热熔化成160~180℃的液硫;将燃气加热常压熔硫釜内的液硫排入燃气加热常压气化釜内,将液硫加热并控制在440~450℃后气化成气态硫;将燃气加热常压气化釜内的气态硫排至空喷常压冷凝塔内,采用除盐水喷淋、直接冷却凝华得到结晶性粉末硫并与除盐水形成60~70℃的混合液;压滤后得到结晶性粉末硫滤饼,自然冷却后得到结晶性粉末硫磺成品。本发明采用简单流程将硫膏原料及硫渣类低品位原料提纯为硫磺成品,工业应用范围较广。

技术研发人员:秦振清,韦宏来,刘江,邹骏,黄飞平,杜浩,黄业迎,许柳稻,汤新超,邓旭演,张林杰,韦泽富

受保护的技术使用者:柳州钢铁股份有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!