金属镀层光纤涂覆装置以及金属镀层光纤的制备方法与流程

本发明属于光纤制备领域,特别是涉及一种金属镀层光纤涂覆装置以及金属镀层光纤的制备方法。

背景技术:

1、光纤是光导纤维的简称,是利用光的全反射原理来传输信号的光学器件。自1966年“光纤之父”高锟提出光纤可以用于通讯传输以来,光纤及光纤技术得到了前所未有的发展,目前在通信工程、航空航天、石油化工、医疗、桥梁检测、电力传输等领域都有广泛的应用。

2、光纤结构由三部分构成:纤芯、包层和涂覆层。其中纤芯折射率大于包层折射率,纤芯和包层共同组成波导结构。涂覆层是光纤的保护层,起着增加光纤的机械性能和抗弯曲性能的作用。

3、目前主流的涂覆层包括丙烯酸树脂涂层、耐热硅胶涂层、聚酰亚胺涂层。其中丙烯酸树脂涂层应用最为广泛,其工作温度为-40℃~85℃。耐热硅胶涂层光纤可在200℃的空气环境下长时间稳定使用,同时在高温下衰减附加值以及涂层失重率均较低。聚酰亚胺涂层光纤可在300℃的空气氛围下长期使用,在300℃~400℃下可短期使用,同时在高压及真空的条件也能保持使用。但对于更高的使用温度与更严苛的使用环境,有机物涂层就不再适用,因此需要开发耐更高温度的涂层。金属及合金通常有较高的熔点,可以制备金属镀层光纤来满足应用需求。

4、金属镀层光纤具有着突出的优势:金属镀层的耐腐蚀性、耐应力性最佳;可以隔绝水、氢气对光纤内部的侵蚀;可以用金属焊接法熔接光纤等。

5、金属镀层光纤的制备方法分为化学镀法、电镀法、溅射法、蒸镀法和熔融金属法。化学镀法由于化学反应速率不可控,导致镀层通常精度较低。电镀存在镀液污染环境的风险。溅射法制备镀层质量较好,但制得镀层厚度薄,制得微米级厚度的镀层需要时间长。蒸镀法工艺重复性不好,蒸镀过程中耗材使用量大。上述四种方法由于裸纤强度低,设备限制等导致仅可以制备短距离金属镀层光纤。熔融金属法是目前最为合适的制备长距离金属镀层光纤的方法。

6、利用熔融金属法制备金属镀层光纤的核心为金属涂覆装置。金属涂覆装置需要能够实现对熔融金属液温度稳定控制,能够实现对金属涂覆时的金属液高度稳定控制。当温度不稳定或金属液高度不稳定时,容易导致镀层厚度不均匀,镀层质量下降。然而现有涂覆光纤装置虽然能够部分实现对温度的控制,但仍存在金属易残留在涂杯中不易清理,原料利用率低,金属涂覆过程中金属液高度难以保持恒定,穿丝困难或穿丝成功率低等问题。

技术实现思路

1、有鉴于此,本发明的主要目的在于,提供一种金属镀层光纤涂覆装置以及金属镀层光纤的制备方法,所要解决的技术问题是可以实现对金属涂覆过程中金属液高度的精确控制,可以实现金属涂覆过程中金属液高度保持恒定,便于清洗涂杯中残留金属,原料利用率高,穿丝方便,成功率高。

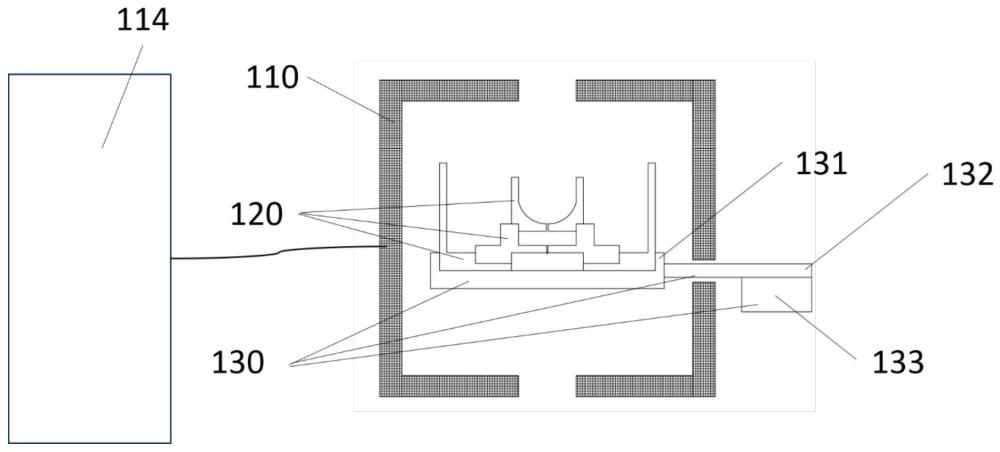

2、本发明的目的及解决其技术问题是采用以下技术方案来实现的。本发明提出的一种金属镀层光纤涂覆装置,包括用于对金属液加热的加热装置,用于金属涂覆的涂杯,和调整涂杯位置的调节装置;所述加热装置的侧壁与调节装置连接,所述调节装置上固定有涂杯,且所述涂杯设置于加热装置的正中心。

3、进一步地,前述的金属镀层光纤涂覆装置,其中所述调整涂杯位置的调节装置包括涂杯座、连接杆和位移平台;所述涂杯座与连接杆相连,所述连接杆设置于位移平台上并通过螺丝与所述位移平台相连;所述涂杯设置于加热装置正对涂杯座之上。

4、进一步地,前述的金属镀层光纤涂覆装置,其中所述用于金属涂覆的涂杯包括用于引导光纤的入口模,用于实现金属涂覆的涂覆模,和用于提供液态金属的基底模;所述入口模和涂覆模相连,所述涂覆模和基底模相连。

5、进一步地,前述的金属镀层光纤涂覆装置,其中所述入口模上设有允许光纤穿过的上通孔,且所述入口模的内壁上设有便于引导光纤进入的倒角。

6、进一步地,前述的金属镀层光纤涂覆装置,其中所述涂覆模上设有允许光纤穿过的下通孔,涂覆模的侧壁上设有允许金属液流入的空隙。

7、进一步地,前述的金属镀层光纤涂覆装置,其中所述基底模中的金属液高度高于涂覆模中的金属液高度。

8、进一步地,前述的金属镀层光纤涂覆装置,其中所述入口模的底部和涂覆模的侧壁相连接,形成一高度固定的缝隙。

9、进一步地,前述的金属镀层光纤涂覆装置,其中所述涂覆模的侧壁和基底模的侧壁相连接,所述基底模中的金属液完全融化后填满该高度固定的空隙。

10、进一步地,前述的金属镀层光纤涂覆装置,其中所述涂杯的材质为陶瓷,其选自氧化铝陶瓷和氧化锆陶瓷中的一种。

11、进一步地,前述的金属镀层光纤涂覆装置,其中所述金属选自铟、锡、锌、铝、铜和金中的至少一种。

12、本发明的目的及解决其技术问题是采用以下技术方案来实现的。本发明提出的一种金属镀层光纤的制备方法,包括以下步骤:

13、步骤一,将涂杯的入口模、涂覆模和基底模组装,之后将金属材料放于基底模中;

14、步骤二,将预制棒在石墨炉中加热至2200℃,化料头后调节裸光纤丝径,待裸光纤丝径到达预期丝径后,让裸光纤通过上通孔和下通孔;

15、步骤三,利用上述控制柜对金属材料进行加热,使该金属材料熔融成液态,并从涂覆模侧壁的空隙流入涂覆模中;

16、步骤四,待金属液温度达到设定温度范围且稳定后,收取金属镀层光纤。

17、进一步地,前述的金属镀层光纤的制备方法,其中所述预制棒与裸光纤的材质为石英或玻璃。

18、通过上述技术方案,本发明提供的金属镀层光纤涂覆装置以及金属镀层光纤的制备方法获得以下有益的效果:

19、本发明通过实际调整涂杯结构,使得裸光纤进行金属涂覆时的金属液高度可以得到稳定控制,可以通过调整涂覆模侧壁高度来调节金属液高度,并且可以实现金属涂覆过程中金属液高度保持不变。

20、本发明提供的金属镀层光纤涂覆装置可以实现金属镀层光纤的连续制备,操作简单,穿丝容易,穿丝成功率高,并且便于对涂杯中的残留金属进行清理回收,原料利用率高,并且可以避免涂杯被污染,从而使涂杯可以重复使用。

21、本发明提供的金属镀层光纤的制备方法采用上述金属涂覆装置来实现,原料利用率高,便于清洗涂杯中残留金属,用于金属涂覆的金属液高度可以得到精确控制,穿丝方便,成功率高。并且制备的镀金属光纤表面光滑均匀、无漏镀、裂纹等缺陷。

22、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

技术特征:

1.一种金属镀层光纤涂覆装置,其特征在于,包括用于对金属液加热的加热装置,用于金属涂覆的涂杯,和调整涂杯位置的调节装置;所述加热装置的侧壁与调节装置连接,所述调节装置上放置有涂杯,且所述涂杯设置于加热装置的正中心。

2.如权利要求1所述的金属镀层光纤涂覆装置,其特征在于,所述调整涂杯位置的调节装置包括涂杯座、连接杆和位移平台;所述涂杯座与连接杆相连,所述连接杆设置于位移平台上并通过螺丝与所述位移平台相连;所述涂杯设置于加热装置正对涂杯座之上。

3.如权利要求1所述的金属镀层光纤涂覆装置,其特征在于,所述用于金属涂覆的涂杯包括用于引导光纤的入口模,用于实现金属涂覆的涂覆模,和用于提供液态金属的基底模;所述入口模和涂覆模相连,所述涂覆模和基底模相连。

4.如权利要求3所述的金属镀层光纤涂覆装置,其特征在于,所述入口模上设有允许光纤穿过的上通孔,且所述入口模的内壁上设有便于引导光纤进入的倒角;所述涂覆模上设有允许光纤穿过的下通孔,涂覆模的侧壁上设有允许金属液流入的空隙。

5.如权利要求3所述的金属镀层光纤涂覆装置,其特征在于,所述基底模中的金属液高度高于涂覆模中的金属液高度;所述入口模的底部和涂覆模的侧壁相连接,形成一高度固定的缝隙。

6.如权利要求1所述的金属镀层光纤涂覆装置,其特征在于,所述涂覆模的侧壁和基底模的侧壁相连接,所述基底模中的金属液完全融化后填满该高度固定的空隙。

7.如权利要求1所述的金属镀层光纤涂覆装置,其特征在于,所述涂杯的材质为陶瓷,其选自氧化铝陶瓷和氧化锆陶瓷中的一种。

8.如权利要求1所述的金属镀层光纤涂覆装置,其特征在于,所述金属选自铟、锡、锌、铝、铜和金中的至少一种。

9.一种金属镀层光纤的制备方法,其特征在于,包括以下步骤:

10.如权利要求9所述的金属镀层光纤的制备方法,其特征在于,所述预制棒与裸光纤的材质为石英或玻璃。

技术总结

本发明属于光纤制备领域,特别是涉及一种金属镀层光纤涂覆装置以及金属镀层光纤的制备方法。所述金属镀层光纤涂覆装置包括用于对金属液加热的加热装置,用于金属涂覆的涂杯,和调整涂杯位置的调节装置;所述加热装置的侧壁与调节装置连接,所述调节装置上固定有涂杯,且所述涂杯设置于加热装置的正中心。本发明通过实际调整涂杯结构,使得裸光纤进行金属涂覆时的金属液高度可以得到稳定控制,可以通过调整涂覆模侧壁高度来调节金属液高度,并且可以实现金属涂覆过程中金属液高度保持不变。

技术研发人员:赵劲凯,贾金升,孙勇,孔壮,刘波,杨亮亮

受保护的技术使用者:中国建筑材料科学研究总院有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!