一种微孔梯度分布的陶瓷雾化芯及其制备方法与流程

本发明涉及多孔陶瓷,尤其涉及一种微孔梯度分布的陶瓷雾化芯及其制备方法。

背景技术:

1、陶瓷雾化芯在加热过程中具有升温快、温度均匀性好、温度范围控制精准等优点,能够减少使用过程中醛酮类物质的产生,从而保证使用过程的安全性。而陶瓷雾化芯中的微孔结构是实现稳定导液和锁液功能的关键。传统的制备工艺是对固定配比的粉体和造孔剂进行成型得到坯体,因此制备得到的雾化芯呈现单一的孔径及孔隙率,微孔的分布也无法很好的控制。

技术实现思路

1、本发明所要解决的技术问题在于,提供一种微孔梯度分布的陶瓷雾化芯的制备方法,制得的陶瓷雾化芯具有梯度分布的微孔结构,能够实现稳定的导液和锁液功能。

2、为了解决上述技术问题,本发明提供了一种微孔梯度分布的陶瓷雾化芯的制备方法,包括以下步骤:

3、(1)将陶瓷粉体、光固化树脂、造孔剂和光引发剂以(10-30):(1-30):(0.05-8):(0.01-0.5)的质量比均匀混合,得到光固化浆料;所述光固化浆料至少为两种,不同光固化浆料固化后的孔径和/或孔隙率不同;

4、(2)将所述光固化浆料分层打印成型,得到多孔陶瓷坯体;所述多孔陶瓷坯体每层由一种或多种光固化浆料制成,以形成具有梯度变化的孔径和/或孔隙率;

5、(3)将所述多孔陶瓷坯体进行后处理,以实现多孔陶瓷坯体的完全固化;

6、(4)将经过后处理的多孔陶瓷坯体进行排胶并烧结,得到多孔陶瓷雾化芯。

7、作为上述技术方案的改进,所述陶瓷粉体、光固化树脂、造孔剂和光引发剂的质量比为(10-30):(2-15):(0.3-6):(0.02-0.2)。

8、作为上述技术方案的改进,所述陶瓷粉体为氧化铝、氧化锆、氧化硅、碳化硅、氮化硅中的一种或多种;所述陶瓷粉体的粒径为5μm-50μm。

9、作为上述技术方案的改进,所述造孔剂为碳粉、木屑、淀粉、蔗糖、食盐中的一种或多种;所述造孔剂的粒径为1μm-100μm。

10、作为上述技术方案的改进,所述光固化树脂为丙烯酸酯化环氧树脂、不饱和聚酯、聚氨酯、多硫醇/多烯光固化树脂中的一种或多种;

11、所述光引发剂为2-羟基-2-甲基-1-苯基丙酮、1-羟基环己基苯基甲酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦、双苯甲酰基苯基氧化膦、α-二甲氧基-α-苯基苯乙酮中的一种或多种。

12、作为上述技术方案的改进,步骤(3)所述后处理的步骤为在紫外光条件下固化2min-10min,或在120℃-200℃温度下固化1h-5h。

13、作为上述技术方案的改进,步骤(4)所述排胶的步骤包括:以0.1℃/min-10℃/min的升温速率加热到400℃-800℃,并保温0.5h-10h。

14、作为上述技术方案的改进,步骤(4)所述烧结的步骤包括:以0.5℃/min-20℃/min的升温速率加热到800℃-2250℃,并保温0.5h-10h。

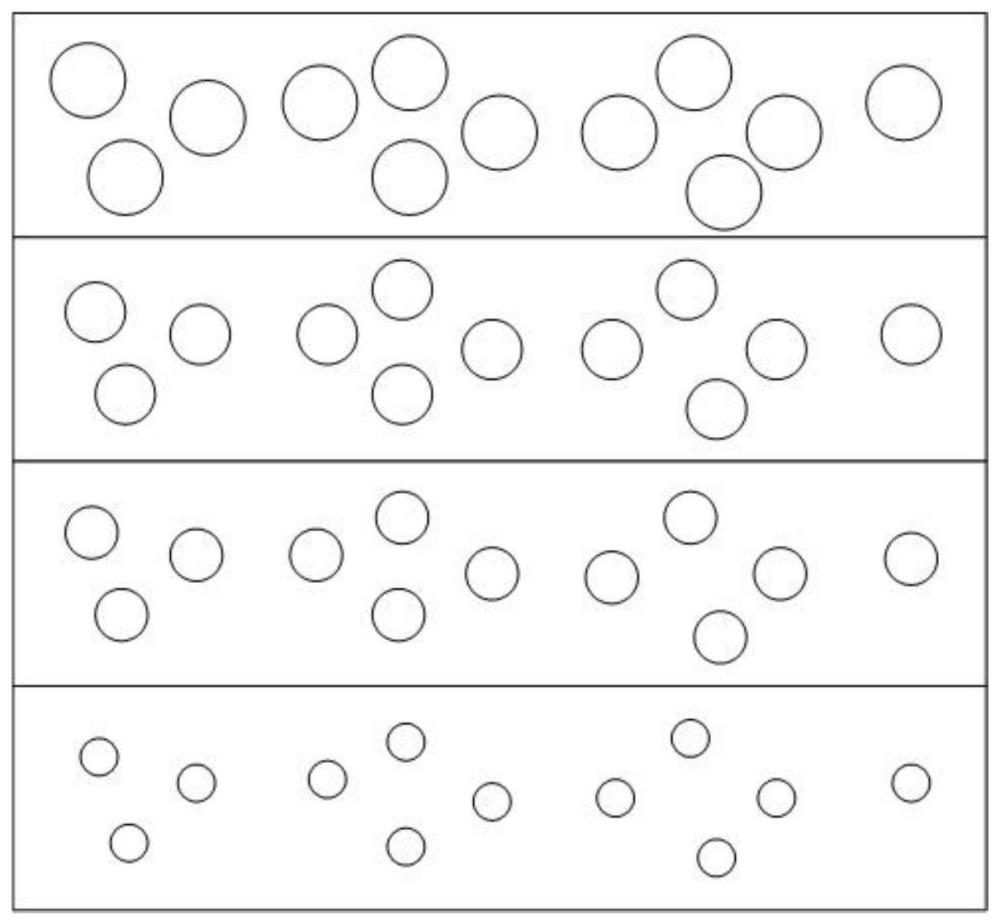

15、相应的,本发明还提供了一种陶瓷雾化芯,由上述的制备方法制得,所述陶瓷雾化芯靠近进油面的一侧的孔径和/或孔隙率大于靠近发热面的一侧的孔径和/或孔隙率。

16、作为上述技术方案的改进,陶瓷雾化芯靠近进油面的一侧的孔径为35μm-100μm,孔隙率为50%-80%,靠近发热面的一侧的孔径为5μm-60μm,孔隙率为30%-60%。

17、实施本发明实施例,具有如下有益效果:

18、本发明通过分层打印,在陶瓷雾化芯不同部位采用不同的光固化浆料,从而实现孔径和/或孔隙率的梯度分布,提高陶瓷雾化芯的导液性和锁液性,并实现不同发热部位更好的温度控制。此外,本发明还通过控制造孔剂、陶瓷粉体、光固化树脂以及光引发剂的配比,平衡光固化浆料的流动性和储存稳定性,打印得到的陶瓷雾化芯的性能好。

技术特征:

1.一种微孔梯度分布的陶瓷雾化芯的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的微孔梯度分布的陶瓷雾化芯的制备方法,其特征在于,所述陶瓷粉体、光固化树脂、造孔剂和光引发剂的质量比为(10-30):(2-15):(0.3-6):(0.02-0.2)。

3.如权利要求1所述的微孔梯度分布的陶瓷雾化芯的制备方法,其特征在于,所述陶瓷粉体为氧化铝、氧化锆、氧化硅、碳化硅、氮化硅中的一种或多种;所述陶瓷粉体的粒径为5μm-50μm。

4.如权利要求1所述的微孔梯度分布的陶瓷雾化芯的制备方法,其特征在于,所述造孔剂为碳粉、木屑、淀粉、蔗糖、食盐中的一种或多种;所述造孔剂的粒径为1μm-100μm。

5.如权利要求1所述的微孔梯度分布的陶瓷雾化芯的制备方法,其特征在于,所述光固化树脂为丙烯酸酯化环氧树脂、不饱和聚酯、聚氨酯、多硫醇/多烯光固化树脂中的一种或多种;

6.如权利要求1所述的微孔梯度分布的陶瓷雾化芯的制备方法,其特征在于,步骤(3)所述后处理的步骤为在紫外光条件下固化2min-10min,或在120℃-200℃温度下固化1h-5h。

7.如权利要求1所述的微孔梯度分布的陶瓷雾化芯的制备方法,其特征在于,步骤(4)所述排胶的步骤包括:以0.1℃/min-10℃/min的升温速率加热到400℃-800℃,并保温0.5h-10h。

8.如权利要求1所述的微孔梯度分布的陶瓷雾化芯的制备方法,其特征在于,步骤(4)所述烧结的步骤包括:以0.5℃/min-20℃/min的升温速率加热到800℃-2250℃,并保温0.5h-10h。

9.一种陶瓷雾化芯,由权利要求1-8任一项所述的制备方法制得,其特征在于,所述陶瓷雾化芯靠近进油面的一侧的孔径和/或孔隙率大于靠近发热面的一侧的孔径和/或孔隙率。

10.如权利要求9所述的陶瓷雾化芯,其特征在于,陶瓷雾化芯靠近进油面的一侧的孔径为35μm-100μm,孔隙率为50%-80%,靠近发热面的一侧的孔径为5μm-60μm,孔隙率为30%-60%。

技术总结

本发明公开了一种微孔梯度分布的陶瓷雾化芯的制备方法,包括以下步骤:(1)将陶瓷粉体、光固化树脂、造孔剂和光引发剂均匀混合,得到光固化浆料;所述光固化浆料至少为两种,不同光固化浆料固化后的孔径和/或孔隙率不同;(2)将所述光固化浆料分层打印成型,得到多孔陶瓷坯体;所述多孔陶瓷坯体每层由一种或多种光固化浆料制成,以形成具有梯度变化的孔径和/或孔隙率;(3)将所述多孔陶瓷坯体进行后处理,以实现多孔陶瓷坯体的完全固化;(4)将经过后处理的多孔陶瓷坯体进行排胶并烧结,得到多孔陶瓷雾化芯。采用本发明提供的制备方法制得的陶瓷雾化芯具有梯度分布的微孔结构,能够实现稳定的导液和锁液功能。

技术研发人员:朱朋飞,王锋

受保护的技术使用者:深圳奇遇科技有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!