一种氮化物陶瓷微球及其制备方法与流程

本发明涉及氮化物陶瓷微球,具体涉及一种氮化物陶瓷微球及其制备方法。

背景技术:

1、空心氮化物陶瓷微球是极其重要的超微细无机材料,具有粒径小、比表面积大、表面吸附力强、轻质、耐高温等特性,被广泛用于航空航天、深海探测、存储等领域。

2、传统的氮化物陶瓷微球制备方法有液相模板法、水热法等,水热法反应过程中需要高压条件,工业化生产难度大、成本高;液相模板法普遍采用有机溶剂反应制备微球,大量的有机溶剂不能回收造成生产成本高且对环境污染严重。

3、因此,本领域亟需一种生产难度低、成本低、对环境污染小或无污染的氮化物陶瓷微球制备方法。

技术实现思路

1、本发明的目的在于,提供一种氮化物陶瓷微球及其制备方法,实现了制备的氮化物陶瓷微球粒径小,且制备过程中不需要采用大量的有机溶剂,且在常压下制备。

2、根据本发明的一个方面提供了一种氮化物陶瓷微球的制备方法,包括以下步骤:制备氮基乳化剂溶液,所述氮基乳化剂溶液包括溶剂、乳化剂,所述溶剂为水,水、乳化剂的比例为(55-75):(0.3-0.45);制备氮化物陶瓷微球前驱体溶液;

3、将所述氮化物陶瓷微球前驱体溶液进行离心,得到膏状物料;

4、将所述膏状物料洗涤后,在氮气或惰性气体气氛下煅烧得到所述氮化物陶瓷微球;煅烧温度为1300-1600℃。

5、本发明相对于现有技术的有益效果在于,通过所述氮基乳化剂溶液包括溶剂、乳化剂,所述溶剂为水,避免了溶剂为有机溶剂造成环境污染且成本高的问题;通过制备氮化物陶瓷微球前驱体溶液,且在氮气或惰性气体气氛下煅烧得到所述氮化物陶瓷微球,煅烧温度为1300-1600℃,从而避免了制备氮化物陶瓷微球过程中采用高压制备氮化陶瓷,制备成本低且工业化生产对手设备要求低,从而有利于实现工业化生产。通过制备氮化物陶瓷微球前驱体溶液,且在烧结温度低,有利于实现制备的氮化物陶瓷微球粒径小、均匀;通过在惰性气体气氛下烧结,防止了烧结过程中含氮化合物被氧化的问题。

6、进一步的,制备氮基乳化剂溶液,包括以下步骤:

7、将水加热到40-75℃,然后加入乳化剂,在1250-1450r/min的转速下搅拌12-20min,形成稳定中空球形结构的乳化囊泡,加入含氮化合物继续搅拌,然后调节ph至ph=8-9,得到透明白色乳化含氮元素的乳化囊泡溶液;停止搅拌、静置,初级预反应后得到所述氮基乳化剂溶液。

8、采用上一步技术方案的有益效果在于,通过在水中加入少量乳化剂快速搅拌,乳化剂形成稳定中空球形结构的乳化囊泡,含氮化合物均匀附着在乳化囊泡表面,调节溶液ph值为8-9,实现含氮化合物在乳化囊泡表面结合强度高,然后静置,所述含氮化合物与乳化剂结合后经过初级预反得到氮基乳化剂,进而乳化剂囊泡破裂后氮基乳化剂均匀分散在水中,后得到氮基乳化剂溶液。

9、进一步的,制备氮化物陶瓷微球前驱体溶液,包括以下步骤:向所述氮基乳化剂溶液中加入陶瓷基材组分,1250-1450r/min的转速下搅拌,形成氮基乳化囊泡,调节ph经过二级预反应后得到陶瓷基复合氮元素乳化囊泡,加入表面活性剂,得到氮化物陶瓷微球前驱体溶液;优选的,形成氮基乳化囊泡后调节ph为6.5-7.5。

10、采用上一步技术方案的有益效果在于,通过所述氮基乳化剂溶液中加入陶瓷基材组分后高速搅拌,从而在水中得到含氮基乳化囊泡,所述陶瓷基材组分均匀分布在含氮基乳化囊泡表面,通过调节ph实现所述含氮化合物与陶瓷基材组分结合强度高于含氮化合物与乳化剂结合强度;通过加入表面活性剂,所述表面活性剂在水中形成内部为非极性外部为非极性的表面活性剂微球,从而实现所述陶瓷基复合氮元素乳化囊泡均匀分散在在表面活性剂微球之间,从而进一步有利于实现陶瓷基复合氮元素乳化囊泡的强度,所述陶瓷基复合氮元素乳化囊泡包括陶瓷基复合氮元素微囊以及附着在陶瓷基复合氮元素微囊内部的乳化剂囊泡,表面活性剂微球有利于避免陶瓷基复合氮元素微囊破裂,提高了其强度,且有利于实现陶瓷基复合氮元素微囊小且均匀,且实现部分或全部乳化剂囊泡破裂分散到水中,但是陶瓷基复合氮元素微囊不损坏保持完整,此也有利于避免后续干燥、烧结过程中乳化剂大量挥发时造成的氮化物陶瓷微球表层孔隙增加的问题,从而避免了氮化物陶瓷微球表层致密度降低。

11、进一步的,所述乳化剂包括辛苯昔醇、聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物、聚氧乙烯聚氧丙烯醚嵌段共聚物中的两种或三种。

12、采用上一步技术方案的有益效果在于,通过所述乳化剂在水中形成乳化剂囊泡,且乳化剂囊泡有利于在一定条件下与含氮化合物结合强度大,且调整条件后乳化剂囊泡与含氮化合物结合强度低于陶瓷基复合氮元素微囊与含氮化合物结合强度。

13、进一步的,所述表面活性剂包括十六烷基三甲基溴化铵、十八烷基三甲基溴化铵、十二烷基苯磺酸钠中的一种或几种。

14、采用上一步技术方案的有益效果在于,在水溶液中形成内部为非极性外部为极性的表面活性剂微球。

15、进一步的,所述陶瓷基材组分包括醇盐、金属氯化盐、金属硝酸盐、金属硫酸盐、金属醋酸盐中的一种或几种;和/或,所述含氮化合物为尿素、三聚氰胺、氮氮二甲基氢胺、乙二胺中的一种或几种。

16、采用上一步技术方案的有益效果在于,采用上述即实现了陶瓷基材组分、含氮化合物与乳化剂囊泡表面结合,且不含有较多的有机成分,从而避免在烧结过程中有机成分挥发导致的氮化物陶瓷微球表层的孔隙率明显增加的问题,从而实现氮化物陶瓷微球表面致密。

17、进一步的,制备氮化物陶瓷微球前驱体溶液,还包括以下步骤:

18、加入表面活性剂后,再加入石墨和/或碳粉,得到氮化物陶瓷微球前驱体溶液;优选的,墨和/或碳粉与陶瓷基材组分的质量比(10-15):(1-5)。

19、采用上一步技术方案的有益效果在于,通过石墨和/或碳粉加入,附着在陶瓷基复合氮元素乳化囊泡表面,从而附着在陶瓷基复合氮元素微囊表面,从而有利于避免在烧结过程中含氮化合物被氧化。

20、进一步的,所述陶瓷基材组分、含氮化合物和水的质量比为(10-15):(15-30):(55-75);

21、表面活性剂占陶瓷基材组分质量的0.05%-0.25%。

22、采用上一步技术方案的有益效果在于,即实现了制备达到氮化物微球,同时降低了有机物的加入。

23、根据本发明的另一个方面提供了一种氮化物陶瓷微球,通过所述的氮化物陶瓷微球制备方法制备得到。

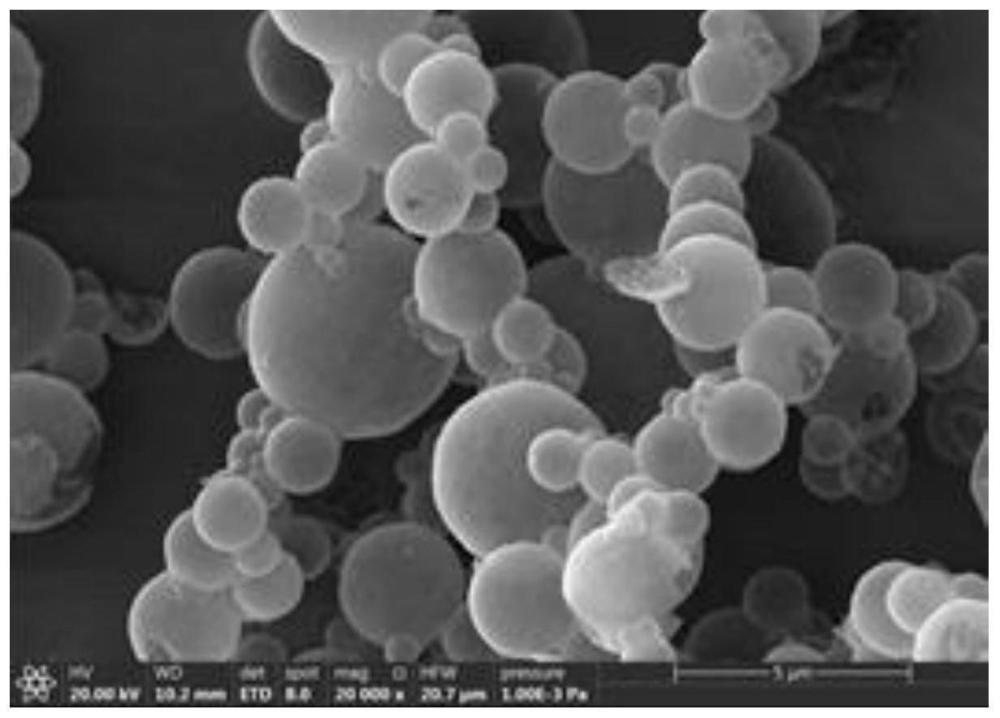

24、进一步的,所述氮化物陶瓷微球具有亚微米级中空球形结构;所述氮化物陶瓷微球包括氮元素;

25、所述氮化物陶瓷微球粒径为0.05-20μm,氮化物陶瓷微球壁厚为10-25nm,所述氮化物陶瓷微球堆积密度为0.25-0.4g/cm3;压碎占体积5%氮化物陶瓷微球的压碎强度为58-75mpa;优选的,所述氮化物陶瓷微球粒径为0.05-0.09μm,压碎占体积5%氮化物陶瓷微球的压碎强度为58-68mpa。所述压碎占体积5%氮化物陶瓷微球的压碎强度的含义为对氮化物陶瓷微球进行检测时当压碎5%体积的氮化物陶瓷微球时的压力强度。

26、本发明相对于现有技术的有益效果在于,通过所述氮基乳化剂溶液包括溶剂、乳化剂,所述溶剂为水,避免了溶剂为有机溶剂造成环境污染且成本高的问题;避免了制备氮化物陶瓷微球过程中采用高压条件下制备氮化陶瓷,制备成本低且工业化生产对手设备要求低,从而有利于实现工业化生产。通过制备氮化物陶瓷微球前驱体溶液,且烧结温度低,有利于实现制备的氮化物陶瓷微球粒径小、均匀;通过在惰性气体气氛下烧结,防止了烧结过程中含氮化合物被氧化的问题,得到的氮化物陶瓷微球纯度高。

27、所述氮化物陶瓷微球粒径小、压碎占体积5%陶瓷微球的压碎强度为高。

- 还没有人留言评论。精彩留言会获得点赞!