一种牵引短辊及其成型方法与流程

本发明涉及液晶玻璃生产设备,涉及一种液晶玻璃基板牵引短辊的成型方法,具体是一种牵引短辊及其成型方法。

背景技术:

1、在溢流下拉法玻璃带的成型过程中,需要在退火炉内使用外力对玻璃进行恒定速度的连续牵引,直接与玻璃基板接触完成牵引动作的的装置即为牵引短辊,通过两个牵引短辊上圆柱形凸台工作表面对玻璃基板的挤压,由正向压力产生摩擦力,依靠牵引短辊转动将辊轴的转速持续传递至玻璃基板,从而控制玻璃基板成型的运动速度。

2、随着国内液晶玻璃产线向g8.5高世代的不断升级突破,单片玻璃基板面积、重量增加,引出量及基板牵引成型速度大幅提升,为了得到厚度极差很小、翘曲合格的玻璃基板,必须提高牵引短辊凸台圆柱度的一致性,还需考虑退火炉内分布的牵引短辊凸台磨耗速度的匹配一致性,同时连续生产还需要重点考虑,如何减少牵引短辊凸台单位时间内的磨耗量,由于以上因素都与牵引短辊凸台的材质质量密切相关,因此如何稳定并提升牵引短辊的包覆质量是亟待解决的一个关键问题。

3、现有的玻璃牵引短辊包覆方法使用如图1所示的装置,将多片成品耐热纤维圆片穿在辊轴上,并在耐热纤维圆片两侧分别设置一个金属压盘,将耐热纤维圆片夹在中间,通过顶部的自锁螺母提供夹紧限位;然后利用液压装置对两个金属压盘施压实现耐热纤维圆片的压装,压装后还需要送进烧结炉进行烧结,最后按照设计图纸,对烧结后的耐热纤维凸台进行机械尺寸加工得到待上机使用的玻璃牵引短辊。

4、由于玻璃牵引短辊的实际工作面为耐热纤维凸台的外圆面,且烧结后耐热纤维凸台的外圆面还需要加工,所以金属压盘的直径必须小于耐热纤维凸台的直径,利用现有包覆工艺对耐热纤维片进行压装时,就会导致金属压盘直径范围外的耐热纤维圆片挤压不充分,耐热纤维圆片向外侧翻甚至炸边,当包覆压强过大时,甚至会造成两个金属压盘边部的耐热纤维圆片沿着金属压盘外圆形成的虚拟界面受到类似剪切的破坏作用,使耐热纤维凸台的组织结构在烧结前就已经发生破坏。而实际需要与玻璃基板产生摩擦的恰恰是在金属压盘直径范围外的外层耐热纤维凸台,而挤压程度的不同使得该凸台材料具有了不同的密度和硬度,进而影响玻璃牵引短辊的磨损速率及寿命。

技术实现思路

1、为解决背景技术中存在的技术问题,本发明提出了一种牵引短辊及其成型方法,实现了牵引短辊耐热纤维凸台在压制包覆环节材料受压程度一致,在烧结后整体密度均化。

2、本发明的目的可以通过以下技术方案实现:

3、一种牵引短辊,包括辊轴、安装在辊轴上由多个耐热纤维圆片同轴堆叠而成的叠片以及分别从叠片轴向两侧对叠片轴向两侧端壁中部进行压紧固定的第一压盘和第二压盘,还包括辅助工装,所述辅助工装包括均可拆卸安装在辊轴上的第一挡盘和第二挡盘,所述第一挡盘和第二挡盘分别位于叠片轴向两侧并压紧抵靠在叠片轴向两侧端壁上,且第一挡盘和第二挡盘与叠片端壁之间的抵靠区域至少涵盖叠片轴向两侧端壁的边缘。

4、进一步地,所述第一压盘通过辊轴上的定位轴肩定位,所述第二压盘通过螺纹连接在辊轴上的自锁螺母定位。

5、进一步地,所述第一挡盘中心设有用于套在辊轴上的第一通孔以及与第一压盘相互配合的第一凹槽,所述第一挡盘套在辊轴上时第一压盘插入第一凹槽内对第一挡盘定位;所述第二挡盘中心设有用于套在辊轴上的第二通孔以及与第二压盘相互配合的第二凹槽,所述第二挡盘套在辊轴上时第二压盘插入第二凹槽内对第二挡盘定位。

6、进一步地,所述第一挡盘和第二挡盘之间通过第一螺栓连接固定。

7、进一步地,所述第一挡盘外沿圆周均布有第一螺纹沉孔,所述第二挡盘外沿圆周均布有与第一螺纹沉孔对应的第一圆形通孔,所述第一螺栓穿过第一圆形通孔与第一螺纹沉孔螺纹连接。

8、进一步地,所述辅助工装还包括可拆卸设置在第一挡盘与第二挡盘之间的抱紧环,所述抱紧环位于叠片径向周侧并压紧抵靠在叠片径向周侧圆弧面上。

9、进一步地,所述抱紧环由多个扇形环体拼接而成,相邻两个扇形环体之间通过第二螺栓连接固定。

10、进一步地,所述扇形环体两端均设置有突出边缘,所述扇形环体一端的突出边缘上设置有第二螺纹沉孔,另一端的突出边缘上设置有第二圆形通孔,所述第二螺栓穿过第二圆形通孔与第二螺纹沉孔螺纹连接。

11、一种牵引短辊的成型方法,包括以下步骤:

12、对叠片进行烧结处理以在辊轴上成型出凸台;

13、拆卸辅助工装即成型出凸台不会翘边的牵引短辊。

14、本发明的有益效果:

15、1、本发明提供的牵引短辊,通过设置两个金属压盘从耐热纤维圆片轴向两侧将其压紧,再设置两个金属挡盘分别抵靠耐热纤维圆片轴向两侧端壁的边缘,在使用液压装置施压的过程中,由于耐热纤维圆片轴向两侧端壁的边缘完全处于两个金属挡盘内,因此受压均匀及充分,避免两个金属压盘范围外的耐热纤维圆片挤压不充分,耐热纤维片向外侧翻甚至炸边的问题,并且两个金属挡盘之间通过螺栓连接固定,当耐热纤维圆片烧结后,只需松开螺栓即可对两个金属挡盘进行拆卸,不影响耐热纤维圆片烧结后形成凸台外圆面的加工和使用。

16、2、本发明提供的牵引短辊,通过在两个金属挡盘中心分别设置与两个金属压盘相互配合的凹槽,使金属压盘和金属挡盘与耐热纤维片接触的平面平齐,从而在使用液压装置施压的过程中,耐热纤维圆片的受压更为均匀,进一步提升牵引短辊包覆的质量。

17、3、本发明提供的牵引短辊,通过在两个金属挡盘之间设置抱紧环抱紧耐热纤维圆片的外圆面,在使用液压装置施压的过程中,由于耐热纤维圆片在轴向被两个金属挡盘限位,在径向被抱紧环限位,因此在有限的空间内受压更为充分,进一步提升牵引短辊包覆的质量。

18、4、本发明提供的牵引短辊成型方法,在传统玻璃牵引短辊包覆工艺和办法的基础上,利用辅助装置对玻璃牵引短辊的耐热纤维材料进行压装,实现玻璃牵引短辊耐热纤维凸台的在压制包覆环节材料受压程度一致,在烧结后整体包覆材料密度均化,进而改善实际生产中,玻璃牵引短辊偏磨和寿命短等问题,可有效提升产品良率、设备稼动率、降低备件损耗。

技术特征:

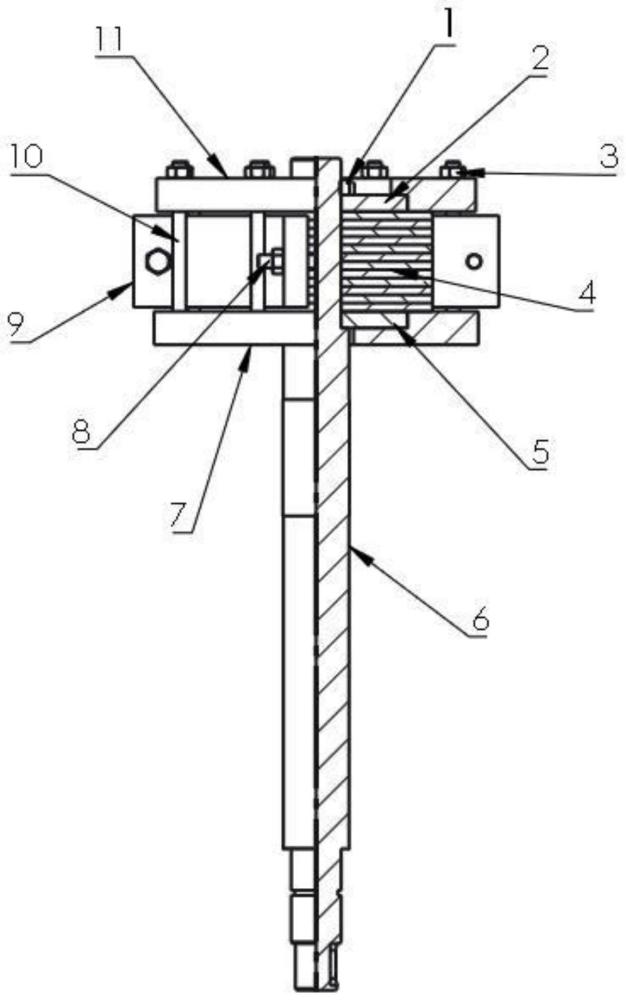

1.一种牵引短辊,包括辊轴(6)、安装在辊轴(6)上由多个耐热纤维圆片同轴堆叠而成的叠片(4)以及分别从叠片(4)轴向两侧对叠片(4)轴向两侧端壁中部进行压紧固定的第一压盘(5)和第二压盘(2),其特征在于,还包括辅助工装,所述辅助工装包括均可拆卸安装在辊轴(6)上的第一挡盘(7)和第二挡盘(11),所述第一挡盘(7)和第二挡盘(11)分别位于叠片(4)轴向两侧并压紧抵靠在叠片(4)轴向两侧端壁上,且第一挡盘(7)和第二挡盘(11)与叠片(4)端壁之间的抵靠区域至少涵盖叠片(4)轴向两侧端壁的边缘。

2.根据权利要求1所述的一种牵引短辊,其特征在于,所述第一压盘(5)通过辊轴(6)上的定位轴肩定位,所述第二压盘(2)通过螺纹连接在辊轴(6)上的自锁螺母(1)定位。

3.根据权利要求1所述的一种牵引短辊,其特征在于,所述第一挡盘(7)中心设有用于套在辊轴(6)上的第一通孔(14)以及与第一压盘(5)相互配合的第一凹槽(13),所述第一挡盘(7)套在辊轴(6)上时第一压盘(5)插入第一凹槽(13)内对第一挡盘(7)定位;所述第二挡盘(11)中心设有用于套在辊轴(6)上的第二通孔(17)以及与第二压盘(2)相互配合的第二凹槽(16),所述第二挡盘(11)套在辊轴(6)上时第二压盘(2)插入第二凹槽(16)内对第二挡盘(11)定位。

4.根据权利要求3所述的一种牵引短辊,其特征在于,所述第一挡盘(7)和第二挡盘(11)之间通过第一螺栓(3)连接固定。

5.根据权利要求4所述的一种牵引短辊,其特征在于,所述第一挡盘(7)外沿圆周均布有第一螺纹沉孔(12),所述第二挡盘(11)外沿圆周均布有与第一螺纹沉孔(12)对应的第一圆形通孔(15),所述第一螺栓(3)穿过第一圆形通孔(15)与第一螺纹沉孔(12)螺纹连接。

6.根据权利要求1所述的一种牵引短辊,其特征在于,所述辅助工装还包括可拆卸设置在第一挡盘(7)与第二挡盘(11)之间的抱紧环(9),所述抱紧环(9)位于叠片(4)径向周侧并压紧抵靠在叠片(4)径向周侧圆弧面上。

7.根据权利要求6所述的一种牵引短辊,其特征在于,所述抱紧环(9)由多个扇形环体拼接而成,相邻两个扇形环体之间通过第二螺栓(8)连接固定。

8.根据权利要求7所述的一种牵引短辊,其特征在于,所述扇形环体两端均设置有突出边缘,所述扇形环体一端的突出边缘上设置有第二螺纹沉孔,另一端的突出边缘上设置有第二圆形通孔,所述第二螺栓(8)穿过第二圆形通孔与第二螺纹沉孔螺纹连接。

9.一种如权利要求1-8任一所述牵引短辊的成型方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种牵引短辊,通过设置两个金属压盘从耐热纤维圆片轴向两侧将其压紧,再设置两个金属挡盘分别抵靠耐热纤维圆片轴向两侧端壁的边缘,在使用液压装置施压的过程中,由于耐热纤维圆片轴向两侧端壁的边缘完全处于两个金属挡盘内,因此受压均匀及充分,避免两个金属压盘范围外的耐热纤维圆片挤压不充分,耐热纤维片向外侧翻甚至炸边的问题,并且两个金属挡盘之间通过螺栓连接固定,当耐热纤维圆片烧结后,只需松开螺栓即可对两个金属挡盘进行拆卸,不影响耐热纤维圆片烧结后形成凸台外圆面的加工和使用,有效改善实际生产中,玻璃牵引短辊偏磨和寿命短等问题,提升了产品良率、设备稼动率、降低备件损耗。

技术研发人员:段小军,刘祝斌

受保护的技术使用者:彩虹(合肥)液晶玻璃有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!