具有低光学缺陷的玻璃板、其制造方法及其用途与流程

本技术涉及一种玻璃板,优选具有低光学缺陷、特别是近表面的低折射力的玻璃板、其制造方法及其用途。

背景技术:

1、玻璃板的应用范围广泛,例如车窗、建筑应用或作为电子设备的盖板(所谓的显示面板)。

2、例如,德国专利申请de 10 2007 025 687b3描述了由硼硅酸盐玻璃制成的玻璃板在平板玻璃显示装置中的用途以及以此方式装配的平板玻璃显示装置。

3、国际专利申请wo 2018/114956a1描述了一种薄玻璃基板及其制造方法和制造设备。在薄玻璃基板的制造方法中,有针对性地调节玻璃的粘度。国际专利申请wo 2019/076492a1还描述了一种薄玻璃基板,特别是硼硅酸盐玻璃薄玻璃基板及其制造方法和制造设备,其中在制造方法中也有针对性地调节玻璃的粘度。两个申请都公开了用于在热成型期间减少在拉伸方向上产生的细长拉伸条纹的方法,并给出了横向于该拉伸方向的测量值。

4、最后,德国专利申请de 10 2020 104 973a1描述了一种用于车窗、特别是用于车辆挡风玻璃的玻璃基板。为此,有针对性地调整了玻璃的老化速度。

5、然而,现有技术的玻璃板仍然具有非常明显的光学缺陷,特别是类似透镜的光学缺陷,这些缺陷可能是由例如近表面的折射力引起的,这样的折射力发生在拉伸方向上,并且迄今为止通过现有技术没有被检测到。然而,这对于在显示装置中使用这类板来说可能是不利的。

6、因此,需要用于制造玻璃板的方法,通过该方法可以进一步减少光学缺陷,例如近表面的折射力,并且优选地,需要光学缺陷小、特别是沿着拉伸方向产生的近表面折射力低的玻璃板。拉伸方向在此应理解为待热成型的玻璃在其热成型期间拉伸程度最大的方向。

技术实现思路

1、本发明的目的是提供一种玻璃板,其至少部分地减少了上述缺陷。另一方面在于提供一种用来制造这类玻璃板的方法以及这类玻璃板的用途。

2、本发明的目的由独立权利要求的主题解决。优选和具体的实施方式在本发明的从属权利要求、说明书以及附图中描述。

3、就玻璃板、特别是如在本发明的上下文中所考虑的玻璃板而言,即就通过热成型方法获得的具有基本上平行的主表面的玻璃板而言,穿过该玻璃板的光的光路可能会发生偏转,从而导致至少部分光改变其传播方向。这种偏转可能是由玻璃板表面与理想平坦表面的偏差引起的,这不会如在理想情况下那样仅引起该光的光路垂直于其传播方向的仅仅平行的偏移(例如当光以相对于玻璃板倾斜穿过玻璃板时),而是可能会发生不同类型的光路偏转。

4、如果玻璃板具有至少在一个方向上空间延伸的凸起,则可能由此产生类似透镜的折射力,当通过玻璃板观看时,这种折射力可改变、特别是扭曲位于玻璃板后面的物体的图像。在当前情况下,光路的这些图像变化干扰也被称为光学干扰并且可以被记录为玻璃板表面的折射力。例如,当观看例如将玻璃板用作盖板的显示器或显示装置时,这类扭曲可能特别令人不安。

5、本发明的一方面旨在减轻玻璃板的至少一个表面上的这些图像变化结构,但优选地减轻玻璃板的上表面上和玻璃板的下表面上的这些图像变化结构。

6、利用本发明,可以以令人惊讶的有效方式直接减少玻璃板热成型过程中的光学缺陷,而不需要对玻璃板进行后续的表面处理。因此,本文中给出的数据涉及其分离后的热成型玻璃板(然而这些玻璃板除了热成型之外,无论是在热成型期间还是在热成型之后,都没有经过任何表面处理)。术语“表面处理”在此包括表面的机械、化学和热处理,其特别适合于使表面平滑或减少表面上的凸起和凹陷,以及用于产生压应力和/或拉应力的方法,该方法适合于提高加工表面的强度,例如热钢化或化学钢化。

7、光学折射力具有光束整形特性或波前整形特性,这可能导致光学缺陷,目前也被视为近表面折射力。因此,术语“近表面折射力”是指由表面形状产生的折射力,而不是折射率变化,这也可在玻璃板内引起,例如通过玻璃板中各个组成的不均匀性引起的。这种近表面折射力可能会损害玻璃板在特定应用,例如高分辨率显示装置中的可用性,甚至会降低其分辨率。在进一步公开的范围内仅使用“折射力”这一术语进行缩写的情况下,该术语也指近表面折射力。然而,就本发明的玻璃板而言,由不均匀性和翘曲,特别是相应玻璃板的玻璃的楔形翘曲引起的折射力非常小,以致它们实际上对实际测量的近表面折射力没有影响。

8、这种近表面折射力可以例如通过纯光学测量来检测。为此,isra visionlabscan-screen 2d测量系统使用其“水平变形”测量组件,这在行业中是常见的。

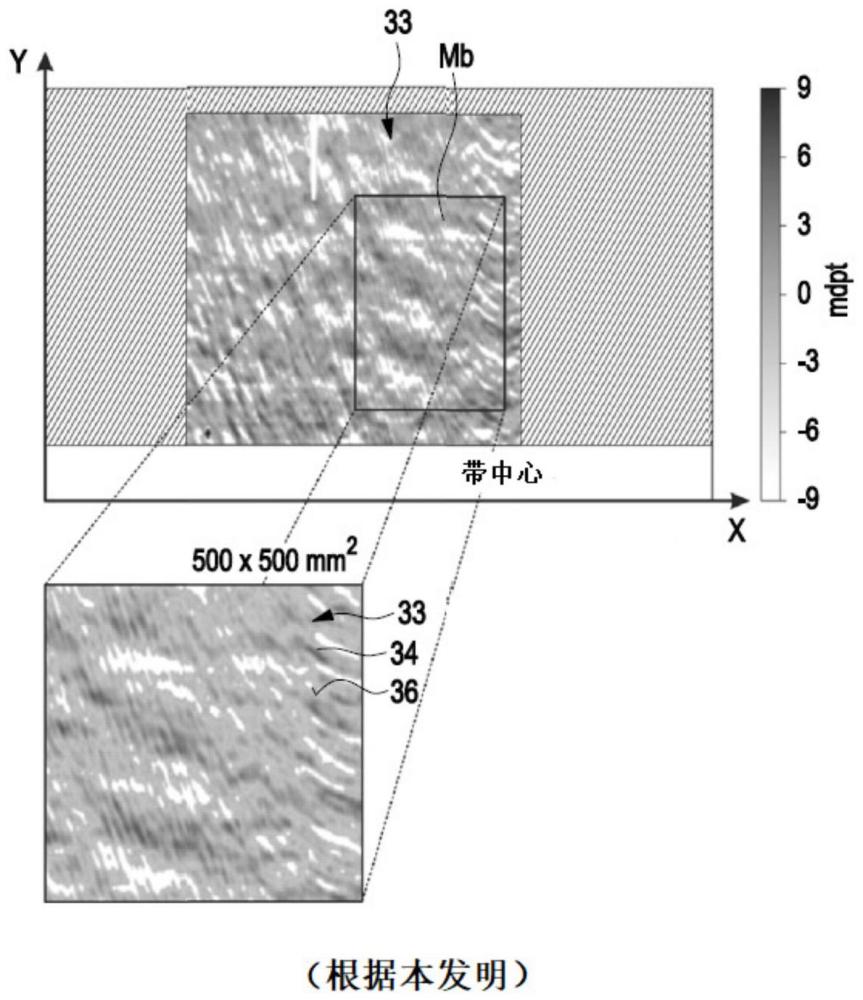

9、该测量包括平行于热成型中使用的拉伸方向逐行记录的数据,其中相应的测量线平行于拉伸方向延伸。如果以倾斜角度测量近表面折射力,则此处记录的测量值将换算为入射光的垂直方向,并针对该入射光的垂直方向进行相应指定。在此,滤波器4/5/0(角度/折射力/微分长度/)用于测量数据,其中玻璃板的两个表面、即上表面和下表面的折射力之和在倾斜角度为55°时检测。以这种方式获得的测量值例如可以参见图6、7a和7b以及图8。

10、本发明涉及一种玻璃板,特别是一种包含硼硅酸盐玻璃或由硼硅酸盐玻璃制成的玻璃板,其厚度在至少1.75mm到至多7mm之间。玻璃板包括上表面和下表面,其分别定义玻璃板的一个表面,其中所述表面基本上彼此平行地延伸。

11、根据本发明的一方面提供了一种玻璃板,特别是从借助热成型形成的玻璃板,优选通过将浮法形成的玻璃带分离而获得的玻璃板,特别是包含硼硅酸盐玻璃的玻璃板,所述玻璃板的厚度d在至少1.75mm到至多7mm之间,所述玻璃板包括上表面和下表面,其特征在于,在平行于所述玻璃板的表面的至少一个方向上,对于垂直入射到所述玻璃板上的光,在500mm x 500mm的正方形区域mb内,上表面和下表面的99.9%分位数的折射力总和的值为0mdpt到1.7mdpt。

12、上述至少一个方向对应于图1至图4中所示的笛卡尔坐标系的y方向,并且因此平行于热成型中使用的拉伸方向y延伸,其中在每种情况下,指定距用于调节吞吐量的构件(闸板或控制滑板)的距离,如图5所示,闸板或控制滑板面向浮法熔池的一侧位于拉伸方向y上距离0米的位置,由此表示距离信息的起点,该距离信息在每种情况下都是针对浮法熔池相对于x方向的中心mi而指定的。

13、该至少一个方向可以被指示在玻璃板上或玻璃板的包装上,以确保玻璃板被尽可能简单地进一步加工。或者,还可以通过测量具有最低近表面折射力的相应方向而独立于该至少一个方向的指示、特别是独立于“拉伸方向”的指示来确定该至少一个方向。

14、换言之,根据本发明,提供了一种具有特别低的光学缺陷的玻璃板,该光学缺陷特别是由近表面的光学折射力引起的。

15、这迄今为止是未知的。然而,根据本技术的玻璃板的低近表面折射力对于玻璃板的应用是特别有利的,例如在电子设备和显示器中,其中玻璃板可以用作盖板。根据本发明的玻璃板还有利地适合用作装配玻璃,特别是用作建筑用装配玻璃。

16、此外,有利的是,特别是就玻璃板的耐刮擦性和耐化学性而言,所述玻璃板包含硼硅酸盐玻璃,该硼硅酸盐玻璃包含以下组分,单位为wt%:

17、

18、利用这种硼硅酸盐玻璃实现了特别好的耐刮擦性和耐化学性。以此方式还可以获得仅具有低热膨胀系数的玻璃。20℃至300℃范围内的线性热膨胀系数优选小于5×10 -6/k,但优选为至少3.0×10 -6/k。

19、根据一种实施方式,玻璃板特别优选设计为浮法玻璃板。以此方式,可以为玻璃板一侧的至少一个表面提供低的近表面折射力,而在本文中,在每种情况下,指定玻璃板的两个基本上平行于彼此延伸的表面的折射力之和。

20、相应地,在玻璃板的上表面和下表面上测量折射力,即测量在浮法方法中在热成型期间背离锡池的一侧的表面上和玻璃板面向锡池的一侧的表面上的折射力。

21、这种玻璃板可以有利地通过根据本发明的另一方面的方法来制造。因此,本发明还涉及一种用于制造玻璃板的方法,特别是一种用于连续制造玻璃板、特别是根据一个实施方式的玻璃板的方法,包括以下步骤:

22、-提供包含玻璃原料的批料,

23、-熔融批料以获得玻璃熔体,

24、-调节玻璃熔体的粘度,

25、-将玻璃熔体转移到热成型装置中,特别是通过浮法形成玻璃带,

26、-分离热成型玻璃带以获得玻璃板,

27、其中,调节热成型装置中的粘度,使得玻璃在碰到浮法熔池上后达到其最大宽度时距用于调节吞吐量的构件的一定距离处的粘度的十进制对数lg(ηa/dpa*s)与在热成型结束处的粘度的十进制对数lg(ηe/dpa*s)的总和在至少11.4到至多11.8之间。

28、换言之,根据本发明的方法包括调节玻璃熔体的粘度以使得玻璃的粘度不低于特定最低值的步骤。相反,以有针对性的方式设定粘度,例如通过在将玻璃转移至热成型装置之前以有针对性的方式冷却玻璃。然而,不仅在方法开始时有针对性地设定非常高的粘度,而且有利地在此有针对性地设定工艺中的整体粘度。为此,玻璃板所包括的玻璃在碰到浮法熔池上后达到最大宽度时距用于吞吐量调节的构件的一定距离处和在热成型结束处的玻璃粘度η的十进制对数之和是合适的大小。为此,确定在玻璃碰到浮法熔池上后达到其最大宽度时距用于吞吐量调节的构件的一定距离处的粘度ηa的十进制对数,即lg(ηa/dpa*s)和在热成型结束处的粘度ηe的十进制对数,即lg(ηe/dpa*s),并且根据该方法,这些值的总和位于上述范围内,即至少11.4到最多11.8之间。由于粘度ηa和ηe的对数值被添加到这个总和中,即得到lg(ηa/dpa*s)+lg(ηe/dpa*s),这也对应于这些粘度值的乘积的十进制对数lg(ηa/dpa*s)+lg(ηe/dpa*s)=lg(ηa/dpa*s*ηe/dpa*s)。因此,只要在本发明的范围内提及粘度值ηa和ηe或一般粘度值的乘积,例如在附图的图例中,则也旨在分别揭示其各自的十进制对数相加。

29、迄今为止,已知在热成型开始时将粘度调节至特定值并且将该值选择得相当小。然而,事实已经表明,通过这种方式仍然获得相当大的近表面折射力。特别是当更仔细地观察表面性质时,特别是当考虑本发明的近表面折射力时,特别是在热成型期间使用的拉伸方向上或平行于拉伸方向时,这一点变得尤其明显。

30、本文的想法是,以此方式将产生一种低粘度液体,其可以通过在热成型过程中流动来补偿表面本身的任何不平度。

31、然而令人惊讶的是,事实并非如此。相反,令人惊讶的是,如果最初将粘度设定得特别高,则对于产生特别低的折射力而言似乎更加有利。这背后的机制尚不完全清楚。

32、然而,此外,在该方法中仔细监测粘度以及以相应方式进行温度控制是极其有利的。还表明,仅通过有针对性的高初始粘度无法实现良好的、即低的近表面折射力。相反,重要的是要全面了解成型方法中的粘度。因此,作为对此的度量,获得在玻璃到达浮法熔池后达到其最大宽度时距用于吞吐量调节的构件的一定距离处和在热成型终点处的玻璃粘度的十进制对数之和。根据该方法,粘度调节为,使得在玻璃碰到浮法熔池上后达到其最大宽度时距用于吞吐量调节的构件的一定距离处和在热成型终点处的粘度的十进制对数之和在至少11.4到至多11.8之间。

33、“玻璃在碰到浮法熔池后达到其最大宽度时与用于吞吐量调节的构件的距离”和热成型的“终点”在此首先被理解为方法的空间限制。第一顶辊12、42表示与厚度相关的成型或成型区段hs(在该热成型区段内设定玻璃的限定厚度)的起点,其中所述第一顶辊位于第二浮法熔池区段28(也称为凹槽(bay)2或浮法熔池区段2)起点处。但是,所述第一顶辊12、42距用于流量控制的构件的距离与玻璃在碰到浮法熔池后达到其最大宽度时的距离不同。第一顶辊在流动或拉伸方向y上与用于吞吐量调节的构件(闸板)的距离为约4.5m。确切而言,与厚度相关的热成型区段的起点通过在负z方向上从顶辊42的对称轴线50到上表面36(即到待热成型玻璃8的上主表面48)的垂线52来限定,在该热成型区段内,玻璃经历其限定的厚度变化。然而,特别定义的、与厚度相关的热成型只是整个热成型的一部分。

34、热成型区段的终点由最后的顶辊40、44确定,其在流动或拉伸方向上对待热成型的玻璃带施加成型影响,并且顶辊40、44在流动或拉伸方向y上距用于吞吐量调节的构件(闸板17)约10.5m至11.1m。确切而言,热成型段的终点由负z方向上的从最后的成形顶辊44的对称轴线51到上表面(特别是到待热成型的玻璃8的主表面48)的垂线53限定。上述顶辊12和42以及40和44也可以在例如附图3和4中清楚地看到。

35、在热成型期间,待热成型的玻璃的下表面或下主表面49放置在浮法熔池7上。

36、有利地是,根据一个实施方式,调节粘度使得在所述玻璃在其碰到浮法熔池上之后达到其最大宽度时距用于吞吐量调节的构件的一定距离处、即特别是在拉伸方向y上距用于吞吐量调节的构件(即闸板)1.5m的距离处、并且特别是在第二浮法熔池区段(或浮法熔池区段2)的起点处的粘度的十进制对数为至少5.0、特别优选至少5.1、并且优选小于5.25,并且优选热成型终点处、特别是在用于吞吐量调节的构件(即闸板)之后沿拉伸方向约10.5m至11.1m的距离处、并且特别是在第四浮法熔池区段的起点处的十进制对数为至少6.2、优选至少6.3、特别优选至少6.35,其中优选上限为至多6.5。

37、发明人认为,与之前的假设相反,尤其可以通过进行相对较冷的热成型,特别是在开始处便已进行,来降低光学折射力。到目前为止,特别是在玻璃制造单元的区域中,其中玻璃质材料从熔融单元转移到热成型区域,热运行模式有利于降低近表面折射力。

38、事实上,已经表明,通过所谓的“热运行模式”,即热成型过程开始时的粘度较低例如明显小于105.0dpa*s的运行模式,可以减少浮法玻璃基本上沿拉伸方向上出现的纵向延伸的凸起,也称为拉伸条纹。这些拉伸条纹形成在拉伸方向上延伸的准柱面透镜状结构,其折射力基本上明显地垂直于拉伸方向。然而,已经发现,这些拉伸条纹,即横向于拉伸方向发生的并沿拉伸方向延伸的玻璃带的厚度波动,并不是本文所讨论的近表面折射力的原因。更确切地,存在其他现象与拉伸条纹形成叠加,并且这些现象基本上不会受到仅抑制拉伸条纹形成的措施的影响。

39、令人惊讶的是,观察表明,在玻璃材料在玻璃碰到浮法熔池后达到最大宽度时距用于吞吐量调节的构件的一定距离处的粘度有针对性地设置得较低的方法中,例如在低于105.0dpa*s的情况下,所得玻璃带具有较少的拉伸条纹,但其他表面结构、特别是在拉伸方向上出现的表面结构可能越来越多地出现,这些表面结构产生沿拉伸方向延伸的折射力。在此是小的表面结构,其不会导致平行于拉伸方向的凸起或凹陷(如所谓的拉伸条纹),而是形成不规则结构,让人想到豹皮或“橙皮”。这类结构在图7a和图7b中以示例的方式示出,其中由这些结构产生的近表面折射力示出为根据本发明的玻璃板以及传统玻璃板的上表面和下表面两者的折射力之和。如通过图7b中的图示也可以示例性看出,利用本发明,可以大幅减少这类结构,并由此大幅减小由这些结构产生的近表面折射力。对于图7a和图7b的相应上部图像,测量区域mb不对应于正方形,这仅仅是y方向上的成像比例的变化,其在图7a和图7b的相应下部图像中基本上被校正,但并不代表与实际测量区域mb的偏差。

40、为了进一步提高以这种方式生产的玻璃带或玻璃板(分离后)的表面特性,如之前所认为的那样,重要的不仅仅是在热成型开始时设定粘度。更确切地说,考虑热成型中的整体粘度是特别有利的。事实证明,玻璃在碰到浮法熔池后达到其最大宽度时与用于吞吐量调节的构件的一定距离处和热成型终点处的粘度是评估方法的良好指标。在此,在玻璃碰到浮法熔池后达到最大宽度时距用于吞吐量调节的构件的一定距离处和在热成型终点处的粘度的十进制对数之和可以用作评估工艺的简单措施。根据本方法,在玻璃在碰到浮法熔池上后达到其最大宽度时距用于吞吐量调节的构件的一定距离处的粘度与在热成型终点处的粘度的十进制对数之和在至少11.4到至多11.8之间。

41、因此,优选地,在热成型终点处、特别是在第四浮法熔池区段的起点位置、距用于对待热成型的玻璃流进行吞吐量调节的构件约10.5m至11.1m处的粘度的十进制对数为至少6.2,优选地至少6.3、更优选至少6.35、其中优选上限为至多6.5。在热成型中的此位置处,例如在第四浮法熔池区段末端处,玻璃带在热成型方法中不再像以前那样收缩,从而在该处借助所谓的边缘辊或顶辊,玻璃带主要在拉伸方向上被拉伸,并且玻璃带越冷,拉伸越多。

42、虽然这原则上适用,但现在已经表明,即使在玻璃带在其碰到浮法熔池之后已经达到其最大宽度时距用于吞吐量调节的构件的一定距离处、特别是在用于吞吐量调节的构件之前和/或在第一浮法熔池区段起点处的粘度至少为5.0、特别优选至少5.1、且小于5.25,也必须存在顶辊、特别是最后的顶辊的强力牵拉。然后优选地在此位置施加沿拉伸方向的牵拉。然而,顶辊优选地以最多15°的向外角度定位在热成型的中间。成型的终点处的高粘度防止玻璃带变窄(收缩)例如,这也是由于冷却辊的牵拉造成的。

43、一般来说,玻璃制造中的至少在热成型起点时的“冷”运行模式通常被认为是不利的。其原因不仅在于制造过程、特别是热成型过程应当被更精确地整体监控,而且还在于以这种方式仅可能实现相对较低的吞吐量。

44、在这种方法中,特别是在连续方法中,获得玻璃带,然后可以在离开退火炉之后对其进行进一步处理。特别地,这里可以将该玻璃带分离成玻璃板。

45、根据一个实施方式,根据本发明的方法可以有利地在设计产量小于每天400吨玻璃、优选小于每天200吨玻璃并且特别优选小于每天100吨玻璃的设施中进行。

46、这是因为,该方法不仅在玻璃碰到浮法熔池后达到最大宽度时距用于吞吐量调节的构件的一定距离处“冷”运行,即具有相对较高的粘度,而且在热成型终点处的粘度也以非常明确的方式设定。如上所述,这对于设置特别低的近表面折射力来说是极其有利的。热成型过程中的温度通常经由加热单元来设定。然而,如果所述方法特别冷地运行,则必须考虑到玻璃材料本身也会传输热量。因此,在吞吐量超过一定程度时,随着吞吐量进一步增加,可能需要从玻璃质材料本身提取热量,例如通过诸如风扇等的特殊的冷却装置。这不仅意味着设备方面的额外支出和相应更高的成本,而且还可能导致玻璃质材料或玻璃带具有其他性能,例如热应力。

47、然而,如果吞吐量有限,例如如上所述,则例如通过调节相应浮法熔池区段中的锡池的温度,更容易消散通过玻璃质材料本身传输的热量。因此,在具有相当低吞吐量的单元中的工艺控制特别适合于制造有利地具有低的近表面折射力的玻璃板,特别是在采用本文所公开的方法的情况下。

48、如果在将玻璃熔体转移到热成型装置之前在唇石(或喷嘴)前面或在唇石位置处也调节玻璃熔体的粘度,则是有利的。

49、示例

50、特别有利的是,所述方法可以用来制造由硼硅酸盐玻璃制成或包含硼硅酸盐玻璃的玻璃板。示例性的组成可以在以下组成范围内,以基于氧化物的重量百分比给出,单位为wt%:

51、

52、特别地,玻璃板的玻璃可以包含以下组分,基于氧化物,单位为wt%:

53、

54、

55、此外,玻璃板的玻璃可以包含以下组分,单位为wt%:

56、

- 还没有人留言评论。精彩留言会获得点赞!