一种适用于高热导率氮化铝陶瓷的排胶方法与流程

本发明涉及陶瓷加工,尤其涉及一种适用于高热导率氮化铝陶瓷的排胶方法。

背景技术:

1、氮化铝陶瓷材料因其具有较高的热导率,在电子封装、散热基板、热交换、晶圆衬底等领域,具有举足轻重的地位。制备高热导率的氮化铝陶瓷,需要避免在制作过程中氮化铝被氧化,形成部分的氮化铝相,部分的氮化铝会大大降低制品的热导率。陶瓷在烧结前,必须先将成型时加入的粘结剂、增塑剂等有机助剂排除掉,该工序称为排胶,排胶结束后再将坯体进行烧结。氮化铝陶瓷在排胶工序,是极其容易被氧化的。目前氮化铝制品的排胶工艺分为两种,一种是低温热排胶,另一种是高温氮气气氛热排胶。

2、这两种排胶工艺都是利用有机助剂在高温下分解成气态的产物排出坯体;排胶过程不充分会导致坯体中的碳含量太高,后续难以烧结致密,而充分排胶也意味着加热时间较长,有被氧化的风险。

3、对于低温热排胶,通常温度低于600℃,保温阶段一般6-12h,但由于有机助剂在大气气氛加热反应剧烈,为了防止因坯体内出现剧烈反应,会延缓升温时间,升温时间常见可达3天以上。这种排胶工艺操作简单易行,对于设备的要求也不高,但由于整个坯体在大气环境下被加热的时间较长,坯体仍然避免不了被一定程度的氧化,但如果缩短时间,又很难达到充分排胶的目的,因此该方法虽然简单易操作,但容易出现坯体含氧量高,反应过程不可控的问题。另一种是高温氮气气氛排胶,通常加热温度800~1000℃,加热时间达3d-5d,通过在炉内通入氮气气氛对坯体进行保护,防止氧化,同时有机助剂在高温氮气气氛下也能发生分解反应,这类脱脂方法对脱脂炉的密闭性以及炉内气氛纯度、气氛的流通程度等情况要求较高,通常这类排胶要求的氧含量会低于20ppm,对于密闭性不是很优秀的炉子很难达到这个要求,并且由于粘结剂在氮气气氛下分解缓慢,对于较厚的大尺寸坯体,经常会出现脱脂残碳率较高的问题,在实际生产过程中难度较大。排胶工艺的研究是陶瓷生产过程研究的重中之重,高热导率的氮化铝陶瓷制品开发,很大程度的工作量也集中在排胶工艺。

4、因此,需要提供一种适用于高热导率氮化铝陶瓷的排胶方法来解决上述问题。

技术实现思路

1、为克服上述缺点,本发明的目的在于提供一种适用于高热导率氮化铝陶瓷的排胶方法,能够有效地降低因排胶工序导致的坯体被氧化程度,降低排胶工艺的难度,缩短排胶工序的时长。

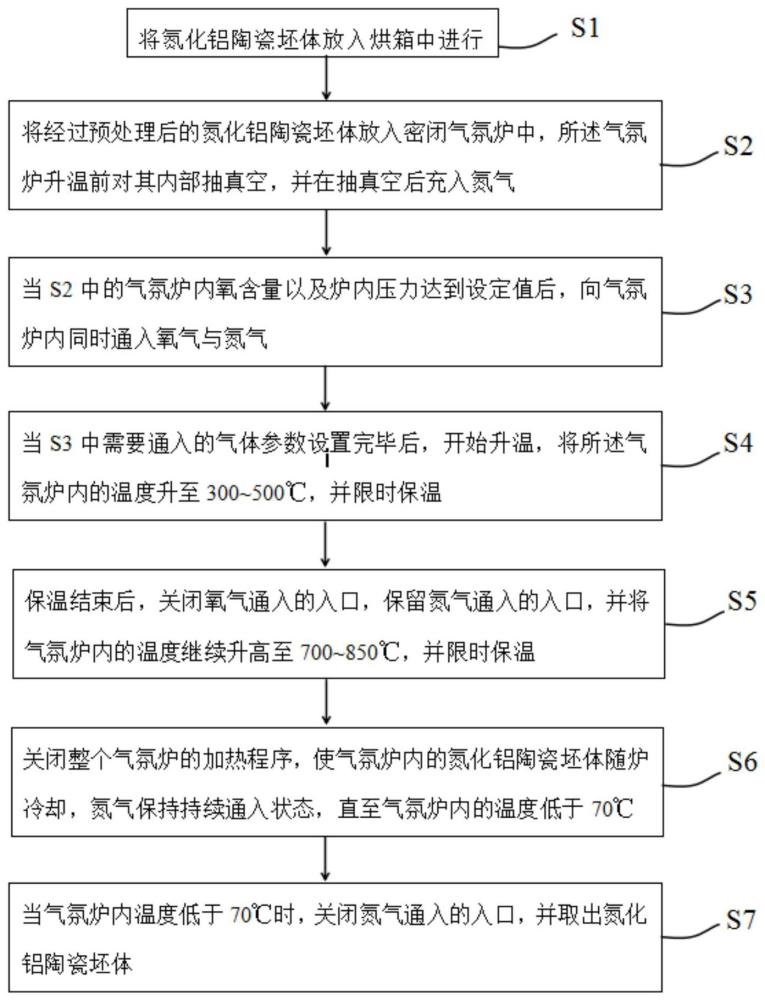

2、为了达到以上目的,本发明采用的技术方案是:一种适用于高热导率氮化铝陶瓷的排胶方法,包括以下步骤:

3、s1)将氮化铝陶瓷坯体放入烘箱中进行预处理;

4、s2)经过预处理后的氮化铝陶瓷坯体放入密闭的气氛炉中,进行排胶,所述气氛炉升温前对其内部抽真空,并在抽真空后充入氮气;

5、当对气氛炉内进行抽真空时,能够有效的降低整个气氛炉中氧气的含量,有效降低氮化铝陶瓷在后续排胶过程中被氧化的概率。

6、当对气氛炉内充入足量的氮气时,可以置换掉气氛炉内的空气,进一步达到降低氧含量的目的。

7、s3)当s2中的气氛炉内氧含量以及炉内压力达到设定值后,向气氛炉内同时通入氧气与氮气;

8、通过同时通入氧气与氮气对氮化铝陶瓷坯体进行脱脂。

9、s4)当s3中需要通入的气体参数设置完毕后,开始升温,将所述气氛炉内的温度上升至300~500℃,并限时保温;

10、通过升温到300~500℃脱脂,使氮化铝陶瓷坯体在含有氧气的条件下,促进大分子有机物分解成小分子有机物,同时较低的温度又不至于使得氮化铝陶瓷坯体被氧化严重。

11、s5)保温结束后,关闭氧气通入的入口,保留氮气通入的入口,并将气氛炉内的温度继续升高至700~850℃,并限时保温;

12、氮化铝陶瓷坯体在排胶过程中持续性的通入氮气,使其能在氮气气氛下进行高温排胶,使得小分子有机物能够以蒸汽的形式溢出坯体,并顺着气流排出气氛炉外。

13、s6)当5中的保温程序结束后,关闭整个气氛炉的加热程序,使气氛炉内的氮化铝陶瓷坯体随炉冷却,但氮气保持持续通入状态,直至气氛炉内的温度低于70℃;

14、s7)当气氛炉内温度低于70℃时,关闭氮气通入的入口,并取出氮化铝陶瓷坯体。

15、进一步的,s1步骤中,所述氮化铝陶瓷坯体放入烘箱预处理的温度为200~250℃,预处理的时间为2~4h,烘箱的升温速率为1~1.5℃/min。

16、进一步的,s2步骤中,抽真空后所述气氛炉内的气压低于104pa。当气氛炉内的气压低于104pa时,其内部的氧含量符合氮化铝陶瓷坯体排胶所需的低氧要求,有效保证氮化铝陶瓷的加工效率。

17、进一步的,s2步骤中,充入氮气后,所述气氛炉内的氧含量达到500ppm以下,气氛炉内的压力高于大气压200~800pa。既能够保持气氛炉内的正压,也可以使得气氛炉的炉体内外部的空气难以进入到其内部,在氮化铝陶瓷排胶过程中始终维持气氛炉内低氧含量的水平。

18、进一步的,s3步骤中,向气氛炉内通入的氧气与氮气先通过混合装置进行混进一步的,通入所述混合装置内的氧气流量为0.2~1l/min,通入的氮气流量为20~25l/min。所述混合装置是指外置的气体混合配置器,所述气体混配器根据不同气体比例混合原理,可用于食品工业中可与包装机配套使用,食品包装过程中采用二氧化碳、氧气、氮气不同气体种类、比例组合进行保鲜包装。气调包装混合配比器混合原理设计独特,国内众林机电的气体混配器可用于所有类型的包装机,如气调包装机和充气真空包装机等。所述气体混合配置器的型号并不限制,只要能实现氮气与氧气的混合即可。

19、进一步的,s4步骤中,所述气氛炉内温度的升温速率设置为0.5~1℃/min,保温的时间为1~4h。氮化铝陶瓷坯体在保温的时间内,充分脱脂,并在含有氧气的条件下,使其上的大分子有机物充分分解成小分子有机物,且该过程中,不会出现氮化铝陶瓷坯体被氧化的现象,有效保证氮化铝陶瓷坯体的加工效率,使其在后续加工完毕取出时表面不会出现裂纹。

20、进一步的,s5步骤中,所述气氛炉内的升温速率为0.2~0.8℃/min,保温时间为4~8h。

21、进一步的,s5步骤中,保温阶段气氛炉内的氧含量值低于100ppm。保温阶段能够使氮化铝陶瓷充分排胶,同时交底的氧含量能够有效降低氮化铝陶瓷在排胶过程中被氧化的概率。

22、本发明的有益效果:

23、1)本发明中通过使气氛炉内低温、低氧含量,有效抑制有机物的剧烈分解和燃烧进程,在预处理和低温排胶工序,使大分子的聚合物分解成活性高的小分子有机物,避免了氮化铝陶瓷坯体在大气环境下排胶,坯体内的分解或燃烧反应不好控制的问题,且由于温度较低、氧浓度低,氮化铝陶瓷坯体在加工过程中不会被氧化;

24、2)本发明中氮化铝陶瓷坯体在排胶过程中持续性的通入氮气,使其能在氮气气氛下进行高温排胶,使得小分子有机物能够以蒸汽的形式溢出坯体,并顺着气流排出气氛炉外;

25、3)本发明中通过预处理、低温排胶以及高温排胶程序可以使得氮化铝陶瓷坯体中的碳含量低于0.02wt%,针对5%y2o3-95%a1n原料成分的坯体,氧含量可以达到2.0wt%以下,不仅解决了低温大气排胶容易出现被氧化的情况,而且也解决了氮气气氛脱脂工艺要求严重,残碳率高的问题。

- 还没有人留言评论。精彩留言会获得点赞!