一种等离子体高温熔融装置及自动出料方法与流程

本技术属于放射性废物处理,更具体地说,是涉及一种等离子体高温熔融装置及自动出料方法。

背景技术:

1、随着核工业的快速发展,核电运行产生大量的放射性废物需要被妥善处置以保证环境安全,如何经济有效的处理放射性废物是目前全世界亟待解决的问题。我国常见的固体放射性废物处理工艺为水泥固化技术,其劣势为增容比过大,低放废物处置场和暂存库很匮乏。等离子体高温熔融技术为放射性废物的处置提供了一条新的途径—最小化、稳定化和无机化。等离子体高温熔融一般包括有机物的热解和无机物的熔融两大过程。废物进入等离子体产生的高温区域热解,生成可燃性的小分子物质,然后与氧气反应;无机物被熔融处理后生成稳定的玻璃体,玻璃体残渣通过整备系统收集到特定容器中。

2、现有技术中,由于等离子体高温熔融炉热源使用的是等离子体炬,炉内玻璃熔池存在温度梯度,整体温度分布不均匀,熔融玻璃体在出料过程中粘度大、流动性差,极易出现出料口玻璃冷凝导致堵塞的情况,导致炉内玻璃体残渣不能够顺利排出,进而造成等离子体熔融炉停炉检修。玻璃体的顺利出料标志着废物成功实现减容处理。因此,如何保证等离子体熔融炉中的玻璃体残渣顺利排出,是等离子体高温熔融技术的关键之一。

技术实现思路

1、为实现上述目的,本技术采用的技术方案是:提供一种等离子体高温熔融装置,包括:等离子体高温热解熔融炉,所述等离子体高温热解熔融炉上设置有等离子体炬、红外温度监测装置、钼电极辅助加热装置、出料机构装置和控制传动装置;所述红外温度监测装置用于对等离子体高温热解熔融炉内的熔融玻璃温度进行实时监测;所述钼电极辅助加热装置用于对熔融玻璃进行辅助加热;所述控制传动装置用于对所述钼电极辅助加热装置和所述出料机构装置进行运动控制。

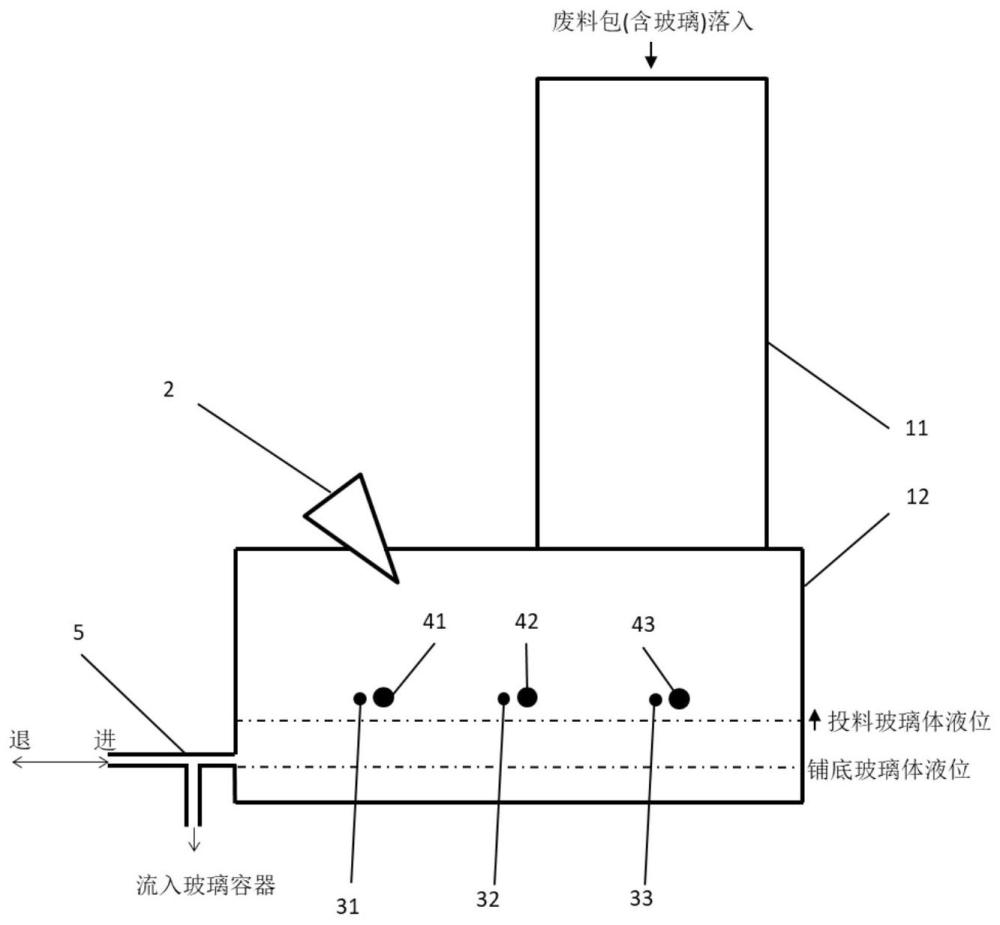

2、可选地,所述等离子体高温热解熔融炉为l型,包括竖直设置的竖炉段腔室和水平设置的熔融段腔室,所述竖炉段腔室包括从上至下依次连通的废物预热干燥段、废物热解气化段和氧化段,所述熔融段腔室位于所述氧化段的下方。

3、可选地,所述竖炉段腔室和所述熔融段腔室的侧壁包括从内至外依次设置的高铬电熔融料、防裂封堵料、莫来石轻质保温砖、含锆硅酸铝纤维板、纳米绝热板以及金属外壳。

4、可选地,所述等离子体炬安装在熔融段腔室的顶部,安装倾斜角为水平45°向下;和/或,所述等离子体炬为非转移型直流等离子体炬,气体介质为氮气,所述等离子体炬连接有等离子体炬电源;和/或,所述红外温度监测装置包括多个红外温度监测仪,多个所述红外温度监测仪两个一组,且每组中的两个红外温度监测仪对称设置在所述熔融段腔室的侧面;和/或,所述红外温度监测装置安装倾斜角纵向45°向下。

5、可选地,所述钼电极辅助加热装置包括多个钼电极组,每一个所述钼电极组包括两支对称设置在所述熔融段腔室侧面的钼电极,所述钼电极可以将端部插入熔池对玻璃液进行加热,每个所述钼电极组为独立直流电源供电。

6、可选地,所述钼电极辅助加热装置还包括第一冷却水套、第一固定法兰和第一保护气通入管道,所述钼电极与所述第一冷却水套螺纹连接,所述第一冷却水套通过第一固定法兰安装于熔融段腔室侧面,所述钼电极的安装角度为水平45°向下,所述第一保护气通入管道固定于所述第一冷却水套两侧,用于通入氮气对所述钼电极进行保护。

7、可选地,所述出料机构装置包括钨棒、第二冷却水套、第二固定法兰、第二保护气通入管道和感应加热线圈;所述钨棒与所述第二冷却水套螺纹连接,所述第二冷却水套通过所述第二固定法兰固定于所述熔融段腔室的侧面,所述第二保护气通入管道设置于所述第二冷却水套两侧,用于通入氮气对所述钨棒进行保护,所述感应加热线圈套设于所述钨棒上,用于对所述钨棒进行感应加热,所述感应加热线圈连接有高频感应加热电源。

8、可选地,所述钨棒与所述熔融段腔室底部的纵向距离不小于50mm;和/或,所述钼电极端部与熔融段腔室底部的距离大于钨棒到熔融段腔室底部的距离。

9、可选地,所述控制传动装置的数量为多个,每个所述控制传动装置均包括依次传动连接的电机、减速器、主动齿轮和从动齿轮,所述从动齿轮的转动中心与对应的所述钼电极或钨棒的水套螺纹连接;和/或,所述钨棒向炉内或炉外运动的速度为100mm/min;和/或,所述钼电极向炉内或炉外运动的速度为200mm/min。

10、另一方面,本技术还提供一种等离子体高温熔融装置的自动出料方法,采用第一方面提供的装置,包括:

11、s1:初始化出料系统;确保钼电极均处于退出状态,钨棒处于关闭状态,等离子体炬处于运行状态;

12、s2:判断等离子体炬是否开启;若否,返回步骤s1;若是,进入步骤s3;

13、s3:判断靠近出料机构装置的一组红外温度监测仪监测到的温度是否均大于800℃;若否,执行空操作;若是,进入步骤s4;

14、s4:驱动靠近所述出料机构装置的钼电极组以200mm/min的运动速度向炉内运动,到达限位后停止;

15、s5:设定靠近所述出料机构装置的钼电极组的加热功率为3~5kw;

16、s6:关闭等离子体炬;

17、s7:判断位于中部的一组红外温度监测仪监测到的温度是否均大于800℃;若否,执行空操作;若是,进入步骤s8;

18、s8:驱动位于中部的钼电极组以200mm/min的运动速度向炉内运动,到达限位后停止;

19、s9:设定位于中部的钼电极组的加热功率为5~7kw;

20、s10:判断远离所述出料机构装置的一组红外温度监测仪监测到的温度是否均大于800℃;若否,执行空操作;若是,进入步骤s11;

21、s11:驱动远离所述出料机构装置的钼电极组以200mm/min的运动速度向炉内运动,到达限位后停止;

22、s12:设定远离所述出料机构装置的钼电极组的加热功率为7~9kw;

23、s13:判断所有红外温度监测仪是否均大于1100℃;若否,执行空操作;若是,进入步骤s14;

24、s14:启动感应加热线圈,所述感应加热线圈的功率为15~25kw;

25、s15:启动钨棒的控制电机,使其以100mm/min的运动速度向炉外侧退出,到达限位后停止;

26、s16:判断出料是否完成;若所有钼电极的电源输出功率均不为0,执行空操作,进入步骤s16;若均为0,进入步骤s17;

27、s17:启动钨棒的控制电机,使其以100mm/min的运动速度向炉内侧进入,到达限位后停止;

28、s18:关闭感应加热线圈的电源;

29、s19:驱动所有钼电极以200mm/min的运动速度向炉外侧运动,到达限位后停止,关闭所有钼电极的供电电源,完成出料。

30、本技术提供的等离子体高温熔融装置的有益效果在于:与现有技术相比,本技术提供的等离子体高温熔融装置利用钼电极加热的方法解决熔池温度梯度大的问题,提升熔池温度均匀性,进而提升玻璃体的流动性,促进出料过程,防止出料口因玻璃冷凝造成堵塞的事故;通过红外温度监测装置对熔融玻璃温度进行实时监测并反馈给控制传动装置,控制传动装置对出料机构装置、钼电极辅助加热装置进行运动控制,可实现出料工作流程全自动化控制,能够显著提高等离子体熔融炉系统整体的稳定性和安全性,大幅提升系统使用寿命和废物处理效率。

31、本技术提供的自动出料方法的有益效果在于:与现有技术相比,优异性在于通过红外温度传感器的反馈可以实时驱动执行器件的运动,能精确定位出料初始条件及执行出料过程,大幅提升系统在出料过程中的可靠性。

- 还没有人留言评论。精彩留言会获得点赞!