一种含改性防爆纤维的铁沟浇注料及其制备方法与流程

本发明属于不定形耐火材料,具体涉及一种含改性防爆纤维的铁沟浇注料及其制备方法。

背景技术:

1、铁沟是高炉出铁的必经通道,而我国数亿吨铁水的物理冲刷和高炉渣的化学侵蚀对铁沟浇注料的服役性能提出了苛刻要求。目前,水泥结合氧化铝-碳化硅-碳质浇注料是服役的主流材料体系。事实上,为了加快现场周转速度,在施工过程中铁沟浇注料往往要面临快速烘烤,容易导致爆裂现象。上述损伤的主要机制为:快速烘烤制度下,浇注料透气性难以满足水蒸气快速逸出的需求,在距离高温烘烤侧形成较高的水蒸汽压力,一旦其超过浇注料的劈裂极限强度,则会产生爆裂或者裂纹,破坏其结构整体性,严重影响浇注料的服役寿命和施工安全。

2、通常,为解决浇注料的爆裂问题,加入防爆剂是最有效的解决方式。常用的防爆剂有金属铝粉、防爆纤维、有机防爆剂等。金属铝粉主要通过水化生成氢气逸出,在浇注料中形成排气通道;防爆纤维则通过在烘烤过程中的塑性变形和裂解形成排气通道;有机铵盐则主要利用产生氨气等气体形成排气通道。事实上,从实际效果和性价比考虑,有机纤维是最常用的防爆剂,然而其使用也存在一定的局限:在浇注料干混过程中,由于有机纤维质量较轻,会四处飘扬且不易分散;其高温裂解或烧蚀后,在基质中形成贯穿气孔,对浇注料的力学性能和抗渣侵蚀性、抗氧化性也有一定负面影响。

3、因此,对有机纤维进行创新性改性,解决上述问题,是提高钢铁冶炼绿色制造和耐火材料长寿化的当务之急。

技术实现思路

1、本发明所要解决的技术问题是针对上述现有技术存在的不足而提供一种含改性防爆纤维的铁沟浇注料及其制备方法,本发明通过对热塑性有机纤维进行改性处理得到改性防爆纤维,改性后的防爆纤维在浇注料干混过程中不易四处飘扬、分散性好,制得的浇注料防爆性能显著改善;同时,引入了中空树脂-硅烷结构,在高温下原位反应生成碳化硅-碳-碳化硅增强体,该结构将避免传统有机纤维裂解导致浇注料力学性能弱化以及为空气/熔渣提供贯穿气孔通道的风险;进一步地,该增强体还将改善基质的结合强度,显著提高浇注料的抗热冲击能力、抗渣侵蚀性和抗氧化性。

2、本发明为解决上述提出的问题所采用的技术方案为:

3、一种含改性防爆纤维的铁沟浇注料,该浇注料按质量百分比计,包括以下组分:4-10wt%的致密刚玉细粉、3-8wt%的活性α-al2o3微粉、1.5-4.5wt%的硅微粉、12-25wt%的碳化硅、1.5-3wt%的铝酸钙水泥、1.5-4wt%的碳源、2-3.5wt%的亚微米复合防氧化剂、0.15-

4、0.4wt%的改性防爆纤维、0.1-0.2wt%的金属铝粉、0.05-0.2wt%的聚羧酸盐类分散剂,余量为棕刚玉颗粒。

5、上述方案中,所述改性防爆纤维的制备方法为:将热塑性有机纤维浸泡在由硅烷偶联剂、热固性酚醛树脂和无水乙醇组成的混合液中超声分散,烘干后裁剪得到改性防爆纤维。

6、上述方案中,热塑性有机纤维为聚乙烯纤维或聚丙烯纤维,长度为5-8cm,直径为15-40μm;硅烷偶联剂、热固性酚醛树脂和无水乙醇的质量比为1:1:0.5-1;超声分散时间为10-15分钟;烘干的温度为80~100℃;浸渍烘干后改性防爆纤维的表面涂层厚度为5-15μm,改性防爆纤维经裁剪后的长度为4-8mm。

7、上述方案中,所述碳源为炭黑、鳞片石墨、人造石墨和球状沥青中的一种或几种混合,其中炭黑为亚微米级炭黑,球状沥青的粒径≤1mm,人造石墨的粒径≤1mm,鳞片石墨粒径为200目。

8、上述方案中,所述亚微米复合防氧化剂为碳化钛、单质硅、硼化锆、氮化硼中至少两种的混合。

9、上述方案中,所述致密刚玉细粉中al2o3的含量>99wt%,致密刚玉细粉的粒径<45μm。

10、上述方案中,所述活性α-al2o3微粉中al2o3的含量>99.5wt%,活性α-al2o3微粉的粒径<5μm。

11、上述方案中,所述硅微粉中sio2的含量>95wt%,硅微粉的粒径<0.5μm。

12、上述方案中,所述碳化硅中sic的含量>98wt%,碳化硅包括sic细粉和sic颗粒,其中sic颗粒的粒径为1-0.1mm,sic微粉的粒径<75μm。

13、上述方案中,所述棕刚玉颗粒中al2o3的含量>95wt%,棕刚玉颗粒的粒径包含1-0.1mm,3-1mm,5-3mm,8-5mm。

14、上述方案中,所述铝酸钙水泥中al2o3的含量>70wt%,铝酸钙水泥的粒径<45μm。

15、上述方案中,所述金属铝粉的粒度为<75μm。

16、本发明还要求保护上述一种含改性防爆纤维的铁沟浇注料的制备方法,包括如下步骤:

17、(1)称取致密刚玉细粉、活性α-al2o3微粉、硅微粉、碳化硅、铝酸钙水泥、碳源、亚微米复合防氧化剂、改性防爆纤维、金属铝粉、聚羧酸盐类分散剂和棕刚玉颗粒并混合均匀,得到预混料;

18、(2)向步骤(1)得到的预混料中加入占预混料3-6wt%比例的水并混合均匀,得到湿混料,并将湿混料进行浇注和振动成型,烘干后即得含改性防爆纤维的铁沟浇注料。

19、与现有的技术相比,本发明的有益效果是:

20、(1)本发明提供了一种含改性防爆纤维的铁沟浇注料,通过对热塑性有机纤维进行改性处理得到改性防爆纤维,改性后的防爆纤维在浇注料施工过程中不易四处飘扬、分散性好,所制得的浇注料在改善防爆性能的同时,也改善了其力学性能、抗渣侵蚀性能和抗氧化性能。

21、(2)本发明提供的经硅烷偶联剂-树脂-无水乙醇混合液浸渍后的改性防爆纤维表面可形成5-15μm厚的涂层,能够显著改善纤维在浇注料中的分散问题,此外因为适当增加了纤维自重,提高纤维利用率,改善了浇注料搅拌过程中纤维四处飘扬以及吸入人体危害健康的问题。

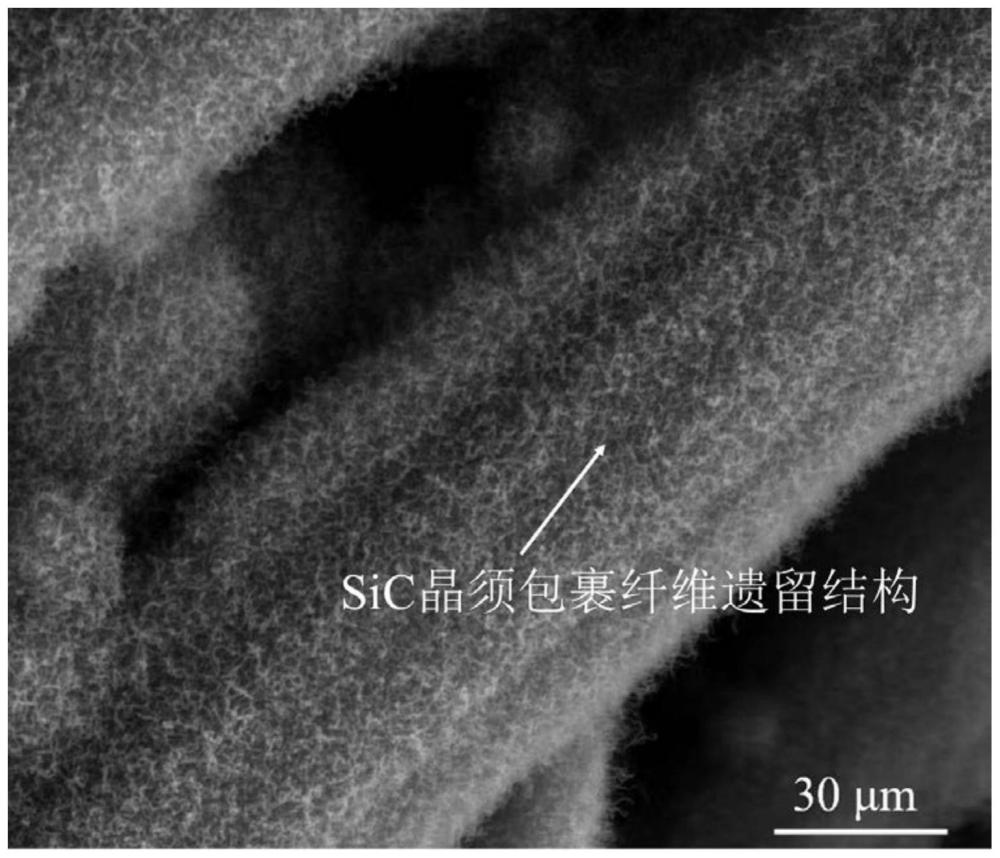

22、(3)本发明中将改性防爆纤维设计为特定长度(4-8mm),主要目的是通过调节纤维的长径比实现性能调控;其中较长纤维的相互搭桥和堆叠有助于形成环绕大颗粒骨料的畅通排气通道,而较短纤维则主要实现局部基质中的透气通道建立,两者相互支撑和互补,形成三维透气网络通道,但又不至于形成完全的中空结构。改性防爆纤维表面具有5-15μm厚的涂层,浇注料在受热时,虽然有机纤维在500℃左右会完全裂解,但浇注料中会留下中空的硅烷-树脂结构。随着温度的进一步升高,硅烷偶联剂和酚醛树脂在高温下裂解分别提供硅源和碳源,在局部的还原气氛保护下,形成碳化硅或硅碳氧晶核,诱导其逐渐生长为晶须,填充整个遗留中空结构。高温下该结构的内外表面均能够形成陶瓷晶须,一方面增强了中空结构,另一方面改善了该结构与基质的界面结合强度,形成碳化硅-碳-碳化硅增强体,该原位形成二次纤维结构将发挥裂纹偏转、桥接和拔出增韧等机制,能够提高浇注料的抗热冲击能力和抗冲刷能力;此外,该结构还将显著避免传统中空通道导致的氧气和熔体渗透问题,提高浇注料的抗渣侵蚀性和抗氧化性,从而明显提高浇注料的综合性能和服役寿命。

23、(4)本发明中采用的金属铝粉为较粗的75μm金属铝粉,其在水溶液中逐渐水化反应形成氢气逸出,细小的孔隙建立有助于进一步增强浇注料的防爆性能,且避免对其力学性能不利影响。

- 还没有人留言评论。精彩留言会获得点赞!