一种车用活性炭及其制备方法

本发明属于活性炭加工,涉及一种车用活性炭及其制备方法,尤其涉及一种采用流化床活化法制备车用活性炭的方法。

背景技术:

1、车用炭罐利用活性炭的吸附脱附特性,将燃油系统产生的蒸汽吸附在活性碳罐内,防止燃油系统因呼吸作用直接排放到大气。再通过发动机进气歧管处的真空度,将活性碳罐中的燃油蒸汽脱附导入至发动机缸内参与燃烧,得到控制与再生。车用活性炭要求具有高比例的直径为2~5nm的中孔,以利于吸附和脱附油气。

2、cn 1865133a公开了一种用于吸附汽油蒸汽活性炭的制备方法,所述制备方法以废弃木质植物为原料,烘干后依次在h3po4浸泡活化2~3小时、随后浸泡于氢氧化钠中进行二次活化1~2小时,最后加入盐酸洗涤制备得到车用活性炭。cn 103588204a公开了一种煤质车载油气回收专用活性炭的制备方法,所述制备方法为:以宁夏太西无烟洗精煤、沥青和焦油为原料,采用两次水蒸气活化中间加酸洗的工艺获得车用活性炭。cn 1815007a公开了一种活性炭及其制造方法,所述制造方法是采用物理法制备车用活性炭,具体包括以含70%碳、灰分成分小于4%的无烟煤作原料,加入焦油、沥青粘结剂,先在二氧化碳、氮气和水蒸气的混合气体中800℃活化20小时,随后再次升温至980℃活化18~24小时得到车用活性炭。

3、上述提供的专利中,cn1865133a公开的方法采用的是化学活化法,cn 103588204a和cn 1815007a公开的方法采用的是物理活化方法。化学活化法和物理活化法的步骤繁琐且耗时长。鉴于以上技术问题,有必要提供一种较固定床活化温度低、活化时间短的车用炭制备方法。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种车用活性炭及其制备方法。本发明采用流化床结合物理活化,在高温下,碱金属复合盐熔化形成了熔盐,剧烈的颗粒运动加强了复合熔盐的扩散,从而促进了熔盐的均匀分散,因此可在较固定床更低的活化温度、更短的活化时间内得到车用活性炭。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种车用活性炭,所述车用活性炭的制备原料包括物理活化后的基体材料和碱金属复合盐;

4、所述碱金属复合盐包括碱金属氯盐、碱金属磷盐或碱金属硼盐中的任意两种或三种的组合,典型但非限制性的组合包括:碱金属氯盐和碱金属磷盐的组合,碱金属磷盐和碱金属硼盐的组合,碱金属氯盐和碱金属硼盐的组合,或碱金属氯盐、碱金属磷盐和碱金属硼盐的组合。

5、所述车用活性炭中金属离子与基体材料的质量比为(0.5~5):100,例如可以是0.5:100、1:100、2:100、3:100、4:100或5:100,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

6、本发明提供的车用活性炭的比表面积>1200m2/g,孔容>1cm3/g,中孔孔容>0.5cm3/g,丁烷工作能力(bwc)>10g/100ml,强度>85%。

7、本发明所述基体材料的物理活化过程为:将基体材料先在惰性气体氛围下进行炭化处理,随后在二氧化碳和/或水蒸气氛围下进行活化处理。

8、作为本发明的一个优选技术方案,所述碱金属复合盐为碱金属氯盐和碱金属硼盐混合物时,氯元素和硼元素的摩尔比为1:(4~28),例如可以是1:4、1:8、1:12、1:16、1:20、1:24或1:28,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

9、优选地,所述碱金属复合盐为碱金属氯盐、碱金属磷盐和碱金属硼盐混合物时,氯元素与硼元素和磷元素之和的摩尔比cl:(p+b)为1:(5~35),例如可以是1:5、1:10、1:15、1:20、1:25、1:30或1:35,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

10、优选地,所述碱金属复合盐为碱金属磷盐和碱金属硼盐混合物时,磷元素和硼元素的摩尔比为1:(1~4),例如可以是1:1、1:2、1:3或1:4,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

11、优选地,所述碱金属复合盐为碱金属氯盐和碱金属磷盐混合物时,氯元素和磷元素的摩尔比为1:(1~7),例如可以是1:1、1:2、1:3、1:4、1:5、1:6或1:7,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

12、值得说明的是,本发明中碱金属复合盐中的碱金属氯盐、碱金属磷盐和碱金属硼盐之间具有协同效应。首先,可按照bwc的设计需求选择组合类型。bwc与碱金属复合盐催化二氧化碳/水蒸气的活性成正相关,催化活性排名:碱金属的氯盐和硼盐复合盐>氯盐、磷盐和硼盐复合盐>磷盐和硼盐复合盐>氯盐和磷盐复合盐;其次,在满足bwc的前提下,按照冲洗率的需要选择复合盐的配比。本发明选用上述配比,若配比过低则会导致所述车用活性炭的催化活性不足,若配比过高,则会导致所述车用活性炭中的中孔占比不足。

13、值得说明的是,本发明所述碱金属氯盐包括氯化钠和/或氯化钾,其中氯化钠的熔点为801℃,氯化钾的熔点为770℃。

14、优选地,所述碱金属磷盐包括碱金属的正磷酸盐及其酸式盐、聚磷酸盐、焦磷酸盐及其酸式盐、偏磷酸盐或聚偏磷酸盐中的任意一种或至少两种的组合,优选为钠的正磷酸盐及其酸式盐和/或钾的正磷酸盐及其酸式盐。

15、优选地,所述碱金属硼盐包括碱金属的硼酸盐、焦硼酸盐、偏硼酸盐或四硼酸盐中的任意一种或至少两种的组合,优选为钠的四硼酸盐和/或钾的四硼酸盐。

16、需要进一步说明的是,在制备过程中流化床活化处理中二氧化碳和/或水蒸气的最低活化温度均在850℃,为保证碱金属复合盐在最低活化温度以上能形成熔盐,碱金属硼盐和碱金属磷盐的熔点均<800℃。

17、作为本发明的一个优选技术方案,所述基体材料包括植物类材料、矿物类材料、天然原料或合成材料中的任意一种或至少两种的组合,典型但非限制性的组合包括:植物类材料和矿物类材料的组合,植物类材料、矿物类材料和天然原料的组合,天然原料和合成材料的组合,或植物类材料、矿物类材料、天然原料和合成材料的组合。

18、具体地,植物类活性炭包括碳质原料,例如可以是木材、椰子壳等果壳原料;矿物类原料包括煤炭、沥青、焦炭或石油焦等;天然原料包括麻、棉等天然纤维,人造丝、粘胶人造丝等再生纤维,醋酸酯、三乙酸酯等半合成纤维;合成材料包括聚丙烯腈、酚醛树脂、聚偏二氯乙烯、聚碳酸酯、聚乙烯醇。

19、优选地,所述基体材料的粒径为0.05~3.00mm,例如可以是0.05mm、0.5mm、1mm、1.5mm、2mm、2.5mm或3mm,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

20、本发明所述基体材料的粒径为0.05~3.00mm,若粒径过细,则会导致在制备过程中(流化床活化处理),因气流而从反应装置逸散;若粒径过粗,不仅会导致原料和活化剂的接触中,活化剂不能充分进入并附着在基体材料的孔道内,还会导致基体材料不能正常翻滚,无法实现流态化。

21、优选地,所述基体材料的比表面积为20~1000m2/g,例如可以是20m2/g、100m2/g、300m2/g、500m2/g、700m2/g或1000m2/g,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用;优选为600-1000m2/g。

22、本发明所述基体材料的比表面积为20~1000m2/g,比表面积越大,则可使活化剂充分地分散、附着在所述基体材料的表面及孔道中,从而减少活性剂的使用量。

23、第二方面,本发明提供了一种如第一方面提供的车用活性炭的制备方法,所述制备方法包括如下步骤:

24、(1)按配方量混合物理活化后的基体材料和碱金属复合盐水溶液,而后进行流化床活化处理,得到前驱体材料;

25、(2)清洗步骤(1)所得前驱体材料,而后依次进行一次干燥处理、粉碎、挤出成型以及二次干燥处理后得到所述车用活性炭。

26、本发明通过设计具有催化活性和制造中孔功能的碱金属复合盐,并将其负载到粒状基体材料表面及孔道内,在使用流化床高温氧化反应刻蚀活性炭造孔的过程中,复合盐熔化形成了熔盐,剧烈的颗粒运动加强了熔盐在颗粒内的扩散,从而促进了熔盐的均匀分散,因此不仅强化了催化反应活性,降低了活化温度,而且能够在短时间内形成足够的中孔。相比固定床,本发明提供的复合盐耦合流化床物理活化能在更低温度和更短时间内扩孔增容,实现孔径调控,满足车用活性炭的性能。

27、本发明所述碱金属复合盐的功能性说明包括:在物理活化处理过程中二氧化碳和水蒸汽是主活化剂,高碳原料在二氧化碳和水蒸汽活化中经历氧化热解,刻蚀造孔的过程。负责活化的主反应为c+co2→co或者c+h2o→h2+co、c+2h2o→2h2+co2。碱金属盐的催化活性排序为:碱金属硼盐>碱金属氯盐>碱金属磷盐,造中孔能力排序:碱金属磷盐>碱金属硼盐>碱金属氯盐。单独使用任意一种碱金属盐时,其活化能力和造中孔能力较弱,导致制备得到的活性炭孔性能不能满足车用炭性能。

28、值得说明的是,本发明步骤(1)所述混合不限定混合方式,只要能实现基体材料中含有碱金属复合盐即可。所述混合方式可以是:在混合基体材料的同时喷雾碱金属复合盐的水溶液的方法、将原料浸渍于复合盐水溶液中的方法等。通过该接触,复合盐附着在基体材料的表面或孔道中。

29、作为本发明的一个优选技术方案,步骤(1)所述流化床活化处理中采用的活化气体包括二氧化碳和/或水蒸气。

30、优选地,步骤(1)所述流化床活化处理中采用的活化气体的流速为流化床最小流化速度的1~5倍,例如可以是1倍、1.5倍、2倍、3倍、4倍或5倍,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

31、作为本发明的一个优选技术方案,步骤(1)所述流化床活化处理的活化温度为850~1100℃,例如可以是850℃、900℃、950℃、1000℃、1050℃或1100℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

32、本发明所述活化温度为850~1100℃,若活化温度过低,则会导致碱金属复合盐无法形成熔盐,致使活化程度不充分;若活化温度过高,则会导致活化程度过度。

33、优选地,步骤(1)所述流化床活化处理的停留时间为5~30min,例如可以是5min、9min、13min、17min、21min、25min或30min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

34、本发明所述活化的停留时间为5~30min,停留时间过短则会导致活化程度不充分;停留过长,则会导致活化过度,且收率降低。

35、优选地,步骤(1)所述流化床活化处理中流化床中补充惰性粒子。

36、优选地,所述惰性粒子包括河砂、硅砂或白云石中的任意一种或至少两种的组合,典型但非限制性的组合包括:河砂和硅砂的组合,硅砂和白云石的组合,河砂和白云石的组合,或河砂、硅砂和白云石的组合。

37、优选地,所述惰性粒子与制备原料的质量比>1:4,例如可以是1:3.9、1:3.8、1:3.7、1:3.6、1:3.5、1:3.4、1:3.3、1:3.2或1:3.1,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

38、本发明将基体材料和惰性粒子混合构成双组份混合物,更容易才流化床内实现流化态。

39、作为本发明的一个优选技术方案,步骤(2)所述清洗包括依次进行的酸洗和水洗。

40、优选地,所述酸洗中采用的洗涤液包括盐酸,所述盐酸的质量浓度为0.1~15wt%,例如可以是0.1wt%、1wt%、3wt%、5wt%、7wt%、9wt%、11wt%、13wt%或15wt%,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

41、优选地,所述酸洗的时间为10min~24h,例如可以是10min、30min、1h、3h、5h、9h、12h、15h、18h、20h、22h或24h,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

42、优选地,所述酸洗的温度为10~80℃,例如可以是10℃、20℃、30℃、40℃、50℃、60℃、70℃或80℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

43、值得说明的是,本发明所述酸洗过程可以是间歇式酸洗,也可以是连续式酸洗。示例性的,所述间歇式酸洗为每次酸洗10min,重复酸洗3次。

44、优选地,所述水洗的温度为10~120℃,例如可以是10℃、20℃、40℃、60℃、80℃、100℃或120℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

45、优选地,所述水洗的时间为1~24h,例如可以是1h、3h、5h、9h、12h、15h、18h、20h、22h或24h,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用

46、优选地,所述清洗的终点为:洗涤液的酸碱度为中性。

47、优选地,所述一次干燥处理的温度为80~200℃,例如可以是80℃、100℃、120℃、140℃、160℃、180℃或200℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

48、作为本发明的一个优选技术方案,步骤(2)所述挤出成型中补充粘结剂。

49、优选地,所述粘结剂包括纤维素类粘结剂、皂土类粘结剂或树脂类粘接剂中的任意一种或至少两种的组合,典型但非限制性的组合包括纤维素类粘结剂和皂土类粘结剂的组合,纤维素类粘结剂和树脂类粘接剂的组合,皂土类粘结剂和树脂类粘接剂的组合,或纤维素类粘结剂、皂土类粘结剂和树脂类粘接剂的组合。

50、优选地,所述粘结剂与前驱体材料的质量比为(1~20):100,例如可以是1:100、4:100、8:100、12:100、16:100或20:100,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

51、优选地,所述纤维素类粘结剂包括羧基甲基纤维素、甲基纤维素、羟基丙基甲基纤维素或羟基乙基甲基纤维素中的任意一种或至少两种的组合,典型但非限制性的组合包括羟基丙基甲基纤维素和羟基乙基甲基纤维素的组合,羧基甲基纤维素和甲基纤维素的组合,或羧基甲基纤维素、甲基纤维素、羟基丙基甲基纤维素和羟基乙基甲基纤维素的组合。

52、优选地,所述皂土类粘结剂包括膨润土、白土或木节粘土中的任意一种或至少两种的组合,典型但非限制性的组合包括:膨润土和白土的组合,膨润土和木节粘土的组合,白土和木节粘土的组合,或膨润土、白土和木节粘土的组合。

53、优选地,所述树脂类粘接剂包括酚醛树脂和/或聚乙烯醇。

54、作为本发明的一个优选技术方案,步骤(2)所述挤出成型中还可以补充水。

55、优选地,所述水与前驱体材料的质量比为(10~250):100,例如可以是10:100、30:100、50:100、80:100、120:100、150:100、180:100、200:100、220:100或250:100,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

56、本发明所述挤出成型过程中补充水的目的是:调节成型品的硬度。

57、优选地,所述挤出成型后得到圆柱形粒料。

58、优选地,所述圆柱形粒料的直径为1.5~2.5mm,例如可以是1.5mm、1.7mm、1.9mm、2.1mm、2.3mm或2.5mm,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

59、本发明提供的制备方法中挤出成型过程中补充的粘结剂和水的含量会影响所述车用活性炭的强度,为了使得车用活性炭具有良好的强度(>85%),需要严格控制粘结剂和水的添加量。

60、作为本发明的一个优选技术方案,所述制备方法包括如下步骤:

61、(1)按配方量混合物理活化后的基体材料和碱金属复合盐水溶液,而后在活化气体下进行流化床活化处理,得到前驱体材料;

62、其中,所述活化气体的流速为流化床最小流化速度的1~5倍;活化温度为850~1100℃,停留时间为5~30min;所述流化床活化处理中流化床中补充惰性粒子;所述惰性粒子与制备原料的质量比>1:4;

63、(2)清洗步骤(1)所得前驱体材料,而后依次进行一次干燥处理、粉碎、挤出成型以及二次干燥处理后得到直径为1.5~2.5mm的圆柱形粒料状的车用活性炭;

64、其中,所述清洗包括依次进行的酸洗和水洗;所述酸洗为:采用质量浓度为0.1~15wt%的盐酸在10~80℃下清洗10min~24h;所述水洗为:采用去离子水在10~120℃下清洗1~24h;

65、所述一次干燥处理的温度为80~200℃;

66、所述挤出成型中补充粘结剂;所述粘结剂与前驱体材料的质量比为(1~20):100。

67、以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

68、与现有技术相比,本发明具有以下有益效果:

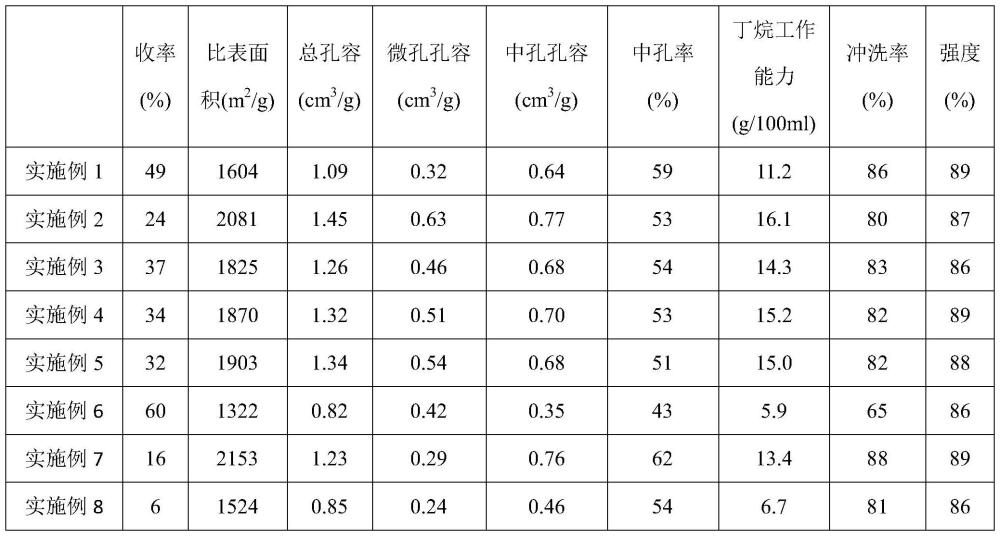

69、(1)本发明提供的车用活性炭符合车用炭的性能要求,所述车用活性炭的比表面积>1200m2/g,孔容>1cm3/g,中孔孔容>0.5cm3/g,丁烷工作能力(bwc)>10g/100ml,强度>85%;

70、(2)本发明采用流化床结合物理活化制备车用活性炭,降低了活化温度、缩短了活化时间。

- 还没有人留言评论。精彩留言会获得点赞!