一种多孔耐火型水泥膜及其污垢去除方法和应用

本发明属于多孔分离膜材料制备及资源化利用领域,具体涉及一种多孔耐火型水硬性胶凝膜及其污垢去除方法和应用。

背景技术:

1、膜分离技术因其高效、集成度高、无相变等优点被广泛应用于水处理行业,如海水淡化、中水回用或污水处理。其主要组件为分离膜,按材料可分为有机膜和无机膜两大类。其中有机膜由于制备工艺简单、成本低等原因,占据了市场的主导地位,但受材料物理化学性质的限制,在处理污染程度高、腐蚀性强或高温料液时,易出现膜结构损坏、快速污染、过滤性能失效等问题,导致运行效率降低。无机膜主要为陶瓷膜和金属膜,具有耐高温、机械强度高、化学稳定性强等优点,但其制备过程需要高温煅烧,导致膜脆性大和制备能耗过高。

2、研究人员一直致力于制备一种兼具无机膜和有机膜两者优势的新型膜产品。专利cn103739306a一种定向多孔水泥的制备方法介绍了一种采用球磨、机械搅拌、定向冷冻铸造、冷冻干燥、恒温恒湿养护制备定向多孔水泥的方法。其制备工艺简单,产品通过常温水化成型,避免了高能耗的煅烧过程。同时此方法制备的多孔水泥材料具有片层状孔结构、孔径可调、耐高温、耐污染、耐腐蚀等优点,可应用于各种水体中大分子有机物的去除,如细菌、病毒和微凝胶,尤其应用于高污染、腐蚀性强和高温的液体分离。定向多孔水泥材料长时间运行后,污垢(特别是有机污垢)易堵塞孔道致使性能下降,需采用化学试剂进行清洗,不但在一等程度上损害膜结构,而且经清洗后的化学试剂和污垢排放入环境中易造成污染和资源浪费。

技术实现思路

1、本发明针对现有水泥膜污染物清理过程易产生二次污染及污染物后续处理不彻底等问题,提出一种同时实现膜表面污染物清理及有机污染物资源化利用双重效果的膜再生方法,其中包括多孔耐火型水泥膜的清洗和有机污染物的热能转化,避免使用化学药物,同时产生可以利用的热能。

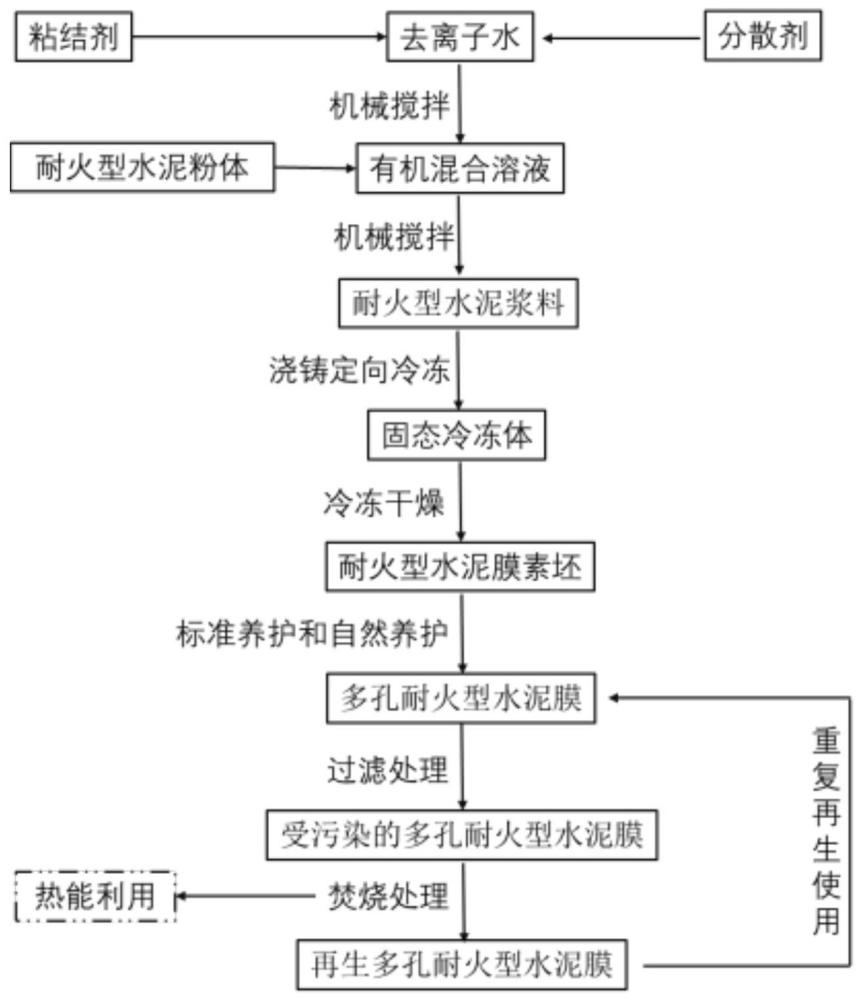

2、为实现上述目的,本发明涉及的一种多孔耐火型水泥膜的制备方法,具体包括以下步骤:

3、(1)将耐火型水泥粉体、造孔剂、分散剂和粘结剂混合,得到混合均匀的耐火型水泥浆料;

4、(2)将步骤(1)获得的浆料定量注入成型模具中,成型模具为两端开口,底部开口配有可拆卸不锈钢板的筒体,立即将成型模具放置在低温条件下进行冷冻,得到固态冷冻体;

5、(3)将步骤(2)得到的冷冻体进行冷冻干燥,去除冷冻晶体后脱模得到耐火型水泥膜素坯,立即将素坯在恒温恒湿条件下进行标准养护,然后将素坯放置于盛有去离子水的容器内进行自然养护,养护后进行冲洗和烘干得到耐火型水泥膜。

6、具体地,所述步骤(1)中耐火型水泥粉体材料为铝酸盐水泥、低钙铝酸盐耐火水泥、钙镁铝酸盐水泥、白云石耐火水泥和改性硅酸盐耐火水泥中的任一种,所述改性硅酸盐耐火水泥为进行耐火性改性的硅酸盐耐火水泥,耐火型水硬性胶凝材料作为主要固体材料,其特征为耐高温、稳定性好、可以通过自身水化反应获得强度,优选铝酸盐水泥;粘结剂为羧甲基纤维素钠、聚乙烯醇、乙烯-丙烯酸乙酯、聚乙烯吡咯烷酮中的一种或多种,粘结剂的作用为冷冻干燥后,通过吸附作用和静电作用保持固体材料的完整性;分散剂为十二烷基硫酸钠、聚丙烯酸钠、聚乙二醇、聚丙烯酸铵中的一种或多种,其作用为在浆料制备过程中使固体颗粒分散均匀。

7、所述造孔剂为本领域技术人员了解的能够形成定向孔道结构实现分离的无机造孔剂(如水)和有机造孔剂(如叔丁醇(tba)、莰烯、1,2-二溴乙烷、莰酮)中的一种或多种的混合物。采用去离子水为造孔剂时,耐火型水泥粉体、造孔剂、分散剂和粘结剂之间的质量百分比为(30~59wt%):(40~69wt%):(0.1~2wt%):(0~1wt%),得到耐火型水泥浆料固含量为40~60%;采用有机物为造孔剂时,耐火型水泥粉体、造孔剂、分散剂和粘结剂之间的质量百分比为(19~39wt%):(60~80wt%):(0~1wt%):(0~1wt%),得到耐火型水泥浆料固含量为20~40%。

8、具体地,所述定向冷冻、冷冻干燥、标准养护以及自然养护的条件,本领域技术人员均可以根据在先申请cn103739306a和本领域具体知识进行调整和确定,如冷冻温度为-10~-196℃,优选冷冻温度为-60~-80℃;定向冷冻时间为0.1~3h,优选冷冻时间为0.5h。冷冻干燥温度为-40~-95℃,优选为-55~-85℃,真空度为0.1~10pa,冷冻干燥时间为10~60h,优选时间为24h;标准养护湿度为85~100%,温度为25~40℃,优选湿度为95%,标准养护时间为10~100h,优选时间为72h;自然养护时间为20~30d,优选时间为25d,烘干温度为30-70℃,优选温度为50℃。当然可以实现定向冷冻、冷冻干燥、标准养护以及自然养护等相关步骤功能,然而超出上述范围的实验条件也在本申请的保护范围内。

9、所述多孔耐火型水泥膜在水处理领域中的应用,特别是在含有有机物溶液分离纯化中的应用,如海水淡化预处理、市政废水预处理、海水养殖用废水处理、油田采出水处理、印染废水处理等。

10、所述多孔耐火型水泥膜中污垢的去除方法,具体为:

11、将待处理多孔耐火型水泥膜在550-1500℃温度下进行焚烧。焚烧能够去除水泥膜中的有机物,不会对水泥结构造成影响(铝酸盐水泥的耐受温度上限可以到1600℃)。进一步地,焚烧温度为600-1400℃,600-1200℃,800-1000℃,850℃,焚烧时间为0.1~5h。

12、进一步地,煅烧过程在现有的火力发电设备(如垃圾焚烧发电设备),或火力供热设备中进行,回收煅烧过程中产生的热能,用于城市供电或供热,煅烧完的水泥膜再次循环使用。

13、本发明中定向冷冻过程中采用的装置为公开号为cn 103739306 a的专利中图7所述装置。

14、与现有技术相比,本发明具有以下有益效果:(1)使用耐火型水泥材料制备多孔膜,经高温煅烧后可确保多孔膜的可再生性能;(2)通过焚烧清理膜污染物,可避免化学药物清洗后排入水体后造成二次污染;(3)通过焚烧有机污染物释放大量热能,可用于需要热能的行业,如供暖行业和钢铁行业,减少化石能源的使用;(4)焚烧处理可有效缩短清理污染物的时间,提高膜产品的使用效率,同时可节约水处理成本。

技术特征:

1.一种多孔耐火型水泥膜制备方法,其特征在于,具体包括以下步骤:

2.根据权利要求1所述的多孔耐火型水泥膜制备方法,其特征在于,所述步骤(1)中耐火型水泥粉体材料为铝酸盐水泥、低钙铝酸盐耐火水泥、钙镁铝酸盐水泥、白云石耐火水泥和改性硅酸盐耐火水泥的任一种。

3.根据权利要求1所述的多孔耐火型水泥膜制备方法,其特征在于,所述造孔剂为包括无机造孔剂和有机造孔剂。

4.根据权利要求1所述的多孔耐火型水泥膜制备方法,其特征在于,采用去离子水为造孔剂时,耐火型水泥粉体、造孔剂、分散剂和粘结剂之间的质量百分比为(30~59wt%):(40~69wt%):(0.1~2wt%):(0~1wt%),得到耐火型水泥浆料固含量为40~60%;采用有机物为造孔剂时,耐火型水泥粉体、造孔剂、分散剂和粘结剂之间的质量百分比为(19~39wt%):(60~80wt%):(0~1wt%):(0~1wt%),得到耐火型水泥浆料固含量为20~40%。

5.根据权利要求1所述的多孔耐火型水泥膜制备方法,其特征在于,所述步骤(2)中冷冻温度为-10~-196℃,定向冷冻时间为0.1~3h;所述步骤(3)中冷冻干燥温度为-40~-95℃,真空度为0.1~10pa,冷冻干燥时间为10~60h;标准养护湿度为85~100%,温度为25~40℃,标准养护时间为10~100h;自然养护时间为20~30d,烘干温度为30-70℃。

6.权利要求1-5任一项所述的制备方法制备的多孔耐火型水泥膜。

7.权利要求6所述多孔耐火型水泥膜在水处理领域中的应用。

8.权利要求6所述多孔耐火型水泥膜中污垢的去除方法,其特征在于,具体为:将待处理多孔耐火型水泥膜在550-1500℃温度下进行焚烧。

9.根据权利要求8所述多孔耐火型水泥膜中污垢的去除方法,其特征在于,焚烧温度为600-1400℃,焚烧时间为0.1~5h。

10.根据权利要求8所述多孔耐火型水泥膜中污垢的去除方法,其特征在于,焚烧过程在现有的火力发电设备,火力供热设备中进行,回收煅烧过程中产生的热能,用于城市供电或供热,煅烧完的水泥膜再次循环使用。

技术总结

本发明公开了一种多孔耐火型水泥膜及其污垢去除方法和应用,属于多孔材料制备与应用技术领域。将耐火型水泥材料、分散剂、粘结剂与造孔剂混合,得到的耐火型水泥浆料,依次经过定向冷冻、冷冻干燥、水化养护,得到定向多孔耐火型水泥膜,将上述产品过滤含大分子有机物的溶液后放入焚烧炉进行焚烧处理,然后继续重复使用。可用于去除水体中的有机杂质,实现分离纯化效果。同时将受污染的多孔膜材料与垃圾焚烧设备联用,通过焚烧的方式清理有机污垢,既实现污染膜的清理再生,又实现多孔材料表面和孔内有机污垢的资源化利用,可有效解决污染物后续的处理问题,具有环境保护和资源二次利用的优势。本发明的多孔耐火型水泥膜具有广阔的应用前景。

技术研发人员:高学理,王小娟,杨栋,高从堦

受保护的技术使用者:中国海洋大学

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!