高纯拜耳法母液生产复合陶瓷粉体的方法及装置与流程

本发明涉及陶瓷材料,具体涉及高纯拜耳法母液生产复合陶瓷粉体的方法及装置。

背景技术:

1、陶瓷材料因其优异的物理和化学性能,进入了飞速发展阶段,在各方面具有广泛应用或表现出潜在价值。氧化锆是一种十分重要的结构材料,稀土掺杂稳定氧化锆,特别是钇掺杂稳定氧化锆,通过分散在陶瓷复合体中的聚合物中的zr4+离子更微细地分散氧化锆,提高了机械强度和韧性,使得制得的氧化锆-氧化铝陶瓷具有低热导率、强度韧性好、低弹性模量、高抗热冲击性、高工作温度等特性,广泛应用于国防、纺织、能源、及航空航天等领域,具体可以作为功能陶瓷或结构陶瓷应用于陶瓷刀、陶瓷泵等特种陶瓷制品上。

2、现有技术中氧化锆氧化铝陶瓷粉体,一般是将氧化锆粉体与氧化铝粉体混合均匀后球磨,得到浆料,将浆料经过研磨、离心分离、干燥,得到氧化锆-氧化铝复合粉末,比如专利公告号为cn109704731b的一种纳米钇稳定的氧化锆-氧化铝复合粉末的制备方法,该方法中氧化锆和氧化铝最终是以球磨混合的物理方式混合在一起,虽然相比一般氧化锆-氧化铝的陶瓷粉体制备更加均匀,但是物理结合的方式依然很难保证得到的氧化锆相对氧化铝均匀分布。此外,在现有的技术中,也包括该公开的专利技术,在制备氧化锆粉末时需要加入氨水,而氨水对于反应釜的腐蚀性较高,对设备的要求高,且氨水使用过程挥发性极强,造成生产车间环境差,不利于工人健康。

技术实现思路

1、本发明意在提供高纯拜耳法母液生产复合陶瓷粉体的方法,以解决现有的氧化锆-氧化铝陶瓷粉体存在的氧化锆在氧化铝中分散不均匀的问题以及制备过程不环保的问题。

2、为达到上述目的,本发明采用如下技术方案:

3、高纯拜耳法母液生产复合陶瓷粉体的方法,包括如下步骤:

4、s1、取碳酸钠-铝酸钠混合碱溶液,其中该碱溶液中,碳酸钠浓度为100-300g/l,铝酸钠的浓度为1-200g/l,剩余主分为水,得到的碱溶液温度控制在30-80℃;

5、s2、酸溶液制备

6、将质量占比1-10%的氯化钇、质量占比5-30%的氯氧化锆、质量占比0.01-5%的分散剂与水混合成酸溶液,得到的酸溶液温度控制在30-80℃;

7、s3、合成

8、将步骤s1的碱溶液与步骤s2的酸溶液中和,终点ph控制在8-9;对反应后的溶液进行固液分离;

9、s4、干燥步骤s3得到的固体,并进行煅烧,煅烧后进行研磨得到复合氧化锆-氧化铝陶瓷粉体。

10、优选的,作为一种改进,所述步骤s1中,碱溶液的制备方法为:向铝酸钠浓度为10-250g/l的铝酸钠溶液中通入二氧化碳,生成氢氧化铝和碳酸钠-铝酸钠混合溶液,对反应后的溶液进行固液分离,得到碳酸钠-铝酸钠溶液。

11、优选的,作为一种改进,所述铝酸钠溶液采用改良拜耳法提纯。

12、优选的,作为一种改进,在对铝酸钠溶液提纯前,铝酸钠溶液为氢氧化铝、氢氧化钠溶液在高温高压下得到。

13、优选的,作为一种改进,所述制备铝酸钠溶液的氢氧化铝质量占比为10-30%、氢氧化钠的质量占比为10-30%、剩余为水,所述高温高压指温度100-160℃,压力0-0.8mpa,反应后的溶液除杂后得到铝酸钠溶液。

14、优选的,作为一种改进,所述高温高压下的反应时间为1-10h。

15、优选的,作为一种改进,所述分散剂包含柠檬酸、苹果酸、磷酸盐类、醇胺类中的一种或几种。

16、优选的,作为一种改进,在所述步骤s3分离得到固体后,先将得到的固体在100-250℃下进行水热反应后,再分离出固体。

17、优选的,作为一种改进,所述步骤s3中对每次分离出来的固体均进行洗涤,且洗涤水的温度控制在30-80℃。

18、优选的,作为一种改进,所述步骤s3在酸碱中和过程中需要将步骤s1中的碱溶液以50-400l/h的速度加入步骤s2中的酸溶液中;本方案通过速度的控制,避免反应速度过于激烈而导致溶液往外喷,也能避免加入速度过慢而影响生产效率。

19、本发明还提供一种高纯拜耳法母液生产复合陶瓷粉体的装置,用于所述的高纯拜耳法母液生产复合陶瓷粉体的方法,包括反应釜,反应釜为pph、搪瓷、不锈钢、pp材质中的任一种。

20、本发明的原理及优点是:

21、1、本发明在制备复合氧化锆-氧化铝陶瓷粉体时,先分别配置含有铝源的碱性铝酸钠溶液和含有锆源和钇源的酸溶液,之后再将酸溶液与碱溶液反应,反应生成氢氧化锆、氢氧化铝和氢氧化钇,因三种固体基本同时反应,故而酸碱混合后形成三种固体混合一起且不可分离的团聚体,使得氢氧化铝、氢氧化锆和氢氧化钇交互在一起,实现了化学混合,使得后期煅烧处理后氧化铝、氧化锆、氧化钇分布均匀。

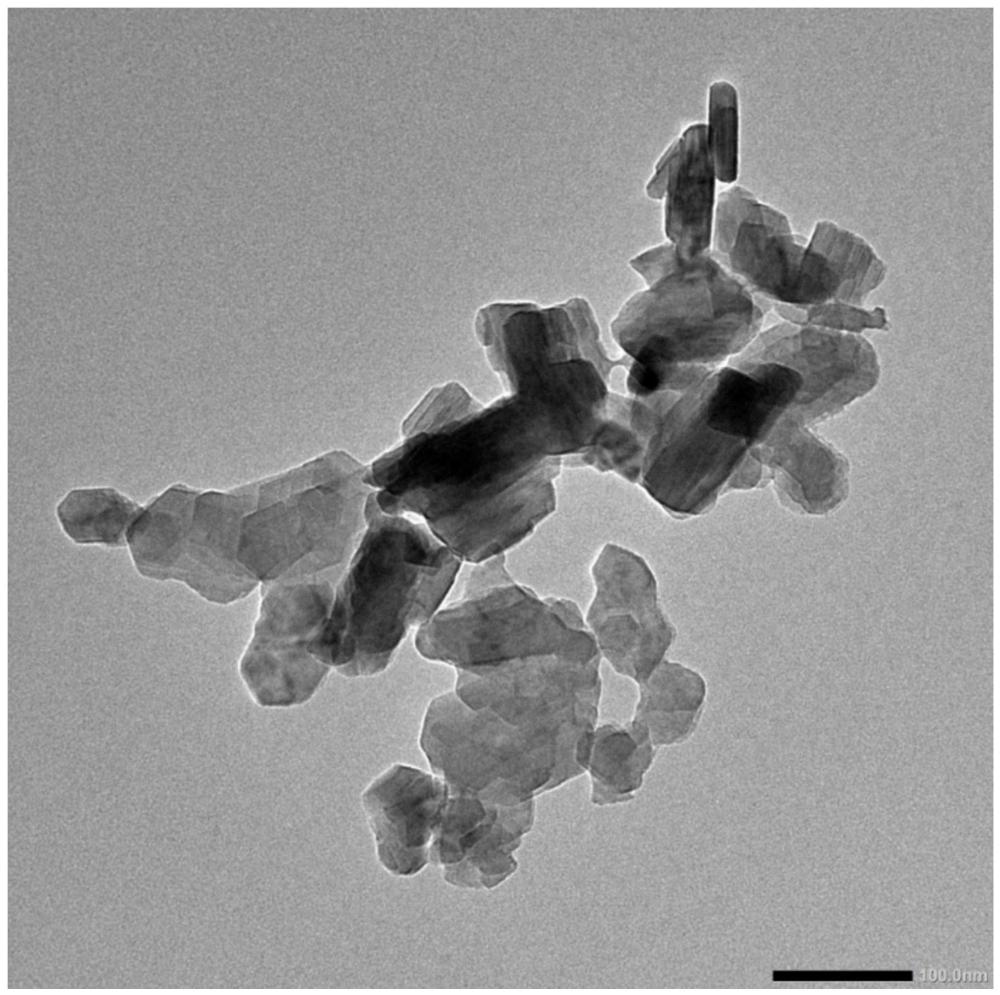

22、2、本发明制得的复合氧化锆-氧化铝陶瓷粉体中,氧化铝基体上均匀弥散分布着氧化锆粒子,随着温度的变化,氧化铝粒子发生相变,这种相变属于马氏体相变,会相应的产生体积膨胀和切应变,导致张应力和微裂纹的形成。部分小尺寸的氧化锆粒子在张应力的作用下产生微裂纹,这些裂纹局限在小尺寸晶粒中,其萌生和扩展等都会消耗外应力场的能量,进而提高陶瓷的韧性和强度。

23、3、本发明在制备复合氧化锆-氧化铝陶瓷粉体的全过程中,没有采用现有技术制备方法中的氨水,既降低了对反应釜的要求(氨水容易腐蚀反应釜),使得常规材质的反应釜也能使用,又避免了现有技术中氨水挥发带来的空气污染问题,使得环境更加友好,有利于工人身心健康;此外,本发明制备过程中产生的废液为主要成分为氯化钠,氯化钠液体得到后无需再像现有技术一样进行废水处理,而是可以直接作为工业盐使用,故而兼具了节能与环保,还降低了生产的成本。

24、4、本发明以酸碱反应的化学方式使得锆、铝和钇分散非常均匀,同时因为反应过程生成固体颗粒,使得酸碱中和反应后得到的氢氧化锆、氢氧化铝和氢氧化钇的团聚体颗粒小,降低了对后续煅烧后对研磨的要求,有利于降低得到更小粒径的氧化锆-氧化铝粉体的工艺难度。

25、5、采用本发明制得的陶瓷粉体中,因步骤s3最终反应得到的固体是氢氧化铝、氢氧化锆和氢氧化钇,而没有其他的固体,加上中和反应后进行了水热反应,使得团聚体中被包裹的氯化钠能够扩散出来而在洗涤去掉,再加之采用改良拜耳法提纯了铝酸钠溶液,使得本方案最终制得的物质中除铝、钠元素以外的其他金属类杂质含量极低。

26、6、本发明生产过程中的铝酸钠溶液纯度较高,可以调节通入二氧化碳的量,控制碳酸钠与铝酸钠的比例,使铝与锆的比例能准确控制。

27、7、总之本发明制作的粉体粒度小、粒度分布窄,氧化铝、氧化锆、氧化钇分布均匀,用该粉体制成的陶瓷件抗弯强度好,高断裂韧性、高冲击韧性。

技术特征:

1.高纯拜耳法母液生产复合陶瓷粉体的方法,其特征在于:包括如下步骤,

2.根据权利要求1所述的高纯拜耳法母液生产复合陶瓷粉体的方法,其特征在于:所述步骤s1中,碱溶液的制备方法为:向铝酸钠浓度为10-250g/l的铝酸钠溶液中通入二氧化碳,生成氢氧化铝和碳酸钠-铝酸钠混合溶液,对反应后的溶液进行固液分离,得到碳酸钠-铝酸钠溶液。

3.根据权利要求2所述的高纯拜耳法母液生产复合陶瓷粉体的方法,其特征在于:所述铝酸钠溶液采用改良拜耳法提纯。

4.根据权利要求3所述的高纯拜耳法母液生产复合陶瓷粉体的方法,其特征在于:在对铝酸钠溶液提纯前,铝酸钠溶液为氢氧化铝、氢氧化钠溶液在高温高压下得到。

5.根据权利要求4所述的高纯拜耳法母液生产复合陶瓷粉体的方法,其特征在于:所述制备铝酸钠溶液的氢氧化铝质量占比为10-30%、氢氧化钠的质量占比为10-30%、剩余为水,所述高温高压指温度100-160℃,压力0-0.8mpa,反应后的溶液除杂后得到铝酸钠溶液。

6.根据权利要求1所述的高纯拜耳法母液生产复合陶瓷粉体的方法,其特征在于:所述分散剂包含柠檬酸、苹果酸、磷酸盐类、醇胺类中的一种或几种。

7.根据权利要求1所述的高纯拜耳法母液生产复合陶瓷粉体的方法,其特征在于:在所述步骤s3分离得到固体后,先将得到的固体在100-250℃下进行水热反应后,再分离出固体。

8.根据权利要求7所述的高纯拜耳法母液生产复合陶瓷粉体的方法,其特征在于:所述步骤s3中对每次分离出来的固体均进行洗涤,且洗涤水的温度控制在30-80℃。

9.根据权利要求1所述的高纯拜耳法母液生产复合陶瓷粉体的方法,其特征在于:所述步骤s3在酸碱中和过程中需要将步骤s1中的碱溶液以50-400l/h的速度加入步骤s2中的酸溶液中。

10.一种高纯拜耳法母液生产复合陶瓷粉体的装置,其特征在于:用于权利要求1-9任一项所述的高纯拜耳法母液生产复合陶瓷粉体的方法,包括反应釜,反应釜为pph、搪瓷、不锈钢、pp材质中的任一种。

技术总结

本发明涉及陶瓷材料技术领域,具体公开了高纯拜耳法母液生产复合陶瓷粉体的方法及装置,S1、取碳酸钠‑铝酸钠混合碱溶液,溶液中碳酸钠浓度为100‑300g/L,铝酸钠的浓度为1‑200g/L;S2、酸溶液制备,将质量占比1‑10%的氯化钇、质量占比5‑30%的氯氧化锆、质量占比0.01‑5%的分散剂与水混合成酸溶液;S3、将碱溶液与酸溶液中和,终点ph控制在8‑9;反应后进行固液分离;S4、对S3的固体进行干燥、煅烧和研磨。高纯拜耳法母液生产复合陶瓷粉体的装置,用于高纯拜耳法母液生产复合陶瓷粉体的方法,包括反应釜,反应釜为PPH、搪瓷、不锈钢、PP材质中的任一种。本方案用以解决现有的氧化锆‑氧化铝陶瓷粉体存在的氧化铝在氧化锆中分散不均匀的问题以及制备过程不环保的问题。

技术研发人员:张文,冉春,罗登银,张志勇,方向华,郭晓英

受保护的技术使用者:重庆任丙科技有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!