一种拼接式碳陶坩埚及其制备方法和应用与流程

本发明涉及坩埚,尤其涉及一种拼接式碳陶坩埚及其制备方法和应用。

背景技术:

1、目前,单晶硅拉制炉用坩埚普遍采用的是石英坩埚,但近年高纯石英砂原料短缺,进口受限,且石英坩埚约可使用15天,使用寿命较短,更换频繁,大大增加了企业生产成本。随着单晶硅尺寸的不断增大,对热场部件的尺寸要求也越来越大,碳碳复合材料由于其尺寸稳定性、力学性能优异等因素成为单晶硅用热场材料的首选。

2、在直拉单晶硅过程中,硅料的熔融会产生硅蒸气和熔融硅飞溅,造成碳碳热场材料的硅化侵蚀,碳碳热场材料的力学性能和使用寿命受到严重影响。因此,如何降低碳碳热场材料的硅化侵蚀,提高其使用寿命成为单晶硅生产厂家和碳碳热场材料生产厂家共同关注的课题之一。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种拼接式碳陶坩埚及其制备方法和应用。本发明制得的拼接复合坩埚替换石英坩埚,可缓解石英砂短缺的问题,同时提高单晶硅提拉坩埚的使用寿命,降低企业生产成本。

2、为了实现上述发明目的,本发明提供以下技术方案:

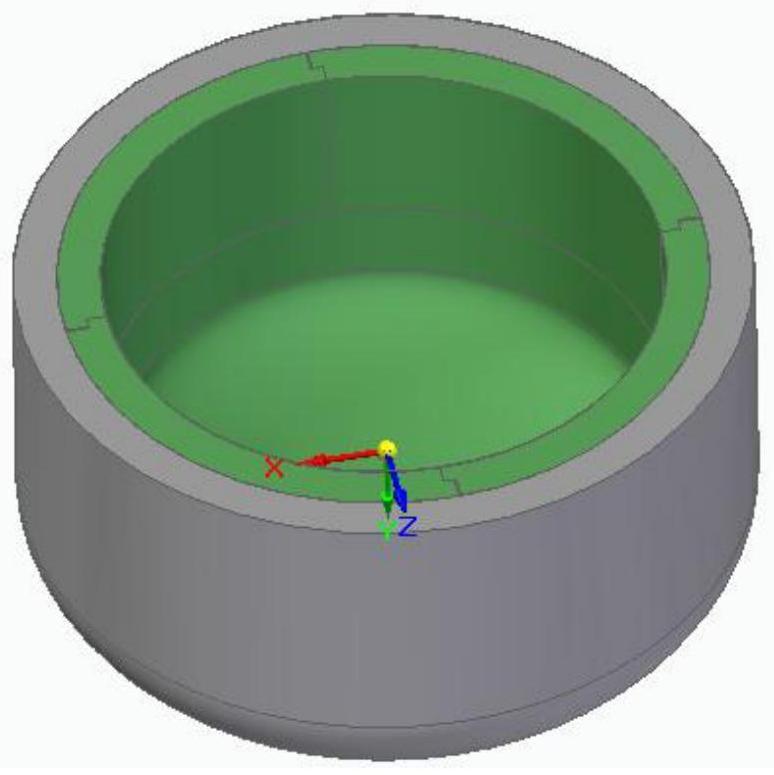

3、本发明提供了一种拼接式碳陶坩埚,包括外部碳碳坩埚和内部氮化硼拼接坩埚,所述内部氮化硼拼接坩埚包括氮化硼坩埚底片和氮化硼周向拼接片,所述氮化硼周向拼接片的片数为4~6片,所述氮化硼坩埚底片和氮化硼周向拼接片之间、相邻两片所述氮化硼周向拼接片之间设置密封玻璃条。

4、优选地,所述密封玻璃条的材质包括二氧化硅。

5、优选地,所述氮化硼周向拼接片的厚度为1~5mm。

6、本发明还提供了上述技术方案所述的拼接式碳陶坩埚的制备方法,包括以下步骤:

7、将碳纤维进行编制成型,得到坩埚预制体;

8、将所述坩埚预制体依次进行提纯热处理、化学气相沉积增密、石墨化热处理和浸渍碳化增密,得到碳碳坩埚;

9、将氮化硼坩埚底片置于所述碳碳坩埚的底部,将氮化硼周向拼接片拼接至所述氮化硼坩埚底片上,所述氮化硼坩埚底片和氮化硼周向拼接片之间、相邻两片所述氮化硼周向拼接片之间预留空隙,填补密封玻璃条,得到所述拼接式碳陶坩埚。

10、优选地,所述化学气相沉积增密使用的碳源气体为甲烷或丙烯,沉积升温速率为40~150℃/h,沉积温度为1000~1200℃,沉积时间为100~300h,沉积压力为1.0~10.0kpa,所述碳源气体的流量为1.0~20m3/h。

11、优选地,所述石墨化热处理的温度为1800~2300℃,保温时间为1~4h,升温速率为80~120℃/h,在保护气氛中进行。

12、优选地,所述浸渍碳化增密包括依次在酚醛树脂中压力浸渍、交联固化和裂解碳化,所述压力浸渍的压力为1~10mpa,浸渍时间为1~3h;所述交联固化的温度为100~200℃,压力为1~10mpa,时间为2~4h;所述裂解碳化的温度为600~1200℃,时间为10~36h。

13、优选地,所述提纯热处理后、化学气相沉积增密前还包括进行机加工。

14、优选地,所述拼接为通过凹凸互卡。

15、本发明还提供了上述技术方案所述的拼接式碳陶坩埚或上述技术方案所述的制备方法制得的拼接式碳陶坩埚在单晶硅拉制中的应用。

16、本发明提供了一种拼接式碳陶坩埚,包括外部碳碳坩埚和内部氮化硼拼接坩埚,所述内部氮化硼拼接坩埚包括氮化硼坩埚底片和氮化硼周向拼接片,所述氮化硼周向拼接片的片数为4~6片,所述氮化硼坩埚底片和氮化硼周向拼接片之间、相邻两片所述氮化硼周向拼接片之间设置密封玻璃条。

17、与现有技术相比,本发明的有益效果如下:

18、针对现有石英坩埚技术问题及石英砂资源短缺的问题,本发明的目的在于提供一种具有拼接氮化硼坩埚的碳碳复合材料坩埚,在碳碳坩埚内壁放置氮化硼拼接坩埚,可有效防止硅液对碳碳坩埚的渗透,起到保护碳碳坩埚的作用,且碳碳坩埚的力学性能优于石英坩埚,进一步提高单晶硅提拉坩埚的使用寿命,本发明使用碳碳坩埚替换石英坩埚,可缓解石英砂短缺的问题,降低企业生产成本。

19、本发明还提供了上述技术方案所述拼接式碳陶坩埚的制备方法,采用化学气相沉积对碳碳坩埚进行初始致密化,可以最大限度保证开孔孔隙的连通性,有利于缩短后续酚醛树脂碳增密周期,快速达到预定的体积密度,大大缩短制备周期,降低生产成本。采用酚醛树脂浸渍可有效提高碳碳坩埚密度,使碳陶坩埚表面更为致密,防止硅液渗透;通过在高密度碳碳坩埚内表面嵌套氮化硼拼接式坩埚,使用耐高温玻璃密封条填补缝隙,可阻止硅蒸汽与碳碳坩埚发生化学反应,有效防止碳碳坩埚被腐蚀破坏,延长坩埚的使用寿命。

20、综上所述,本发明制备出的高密度拼接式光伏热场用碳陶坩埚,具有工艺简单、操作方便、制备周期短、生产成本低、力学性能优异的优点,为大规模工业化生产提供了一种切实有效的方法。

技术特征:

1.一种拼接式碳陶坩埚,其特征在于,包括外部碳碳坩埚和内部氮化硼拼接坩埚,所述内部氮化硼拼接坩埚包括氮化硼坩埚底片和氮化硼周向拼接片,所述氮化硼周向拼接片的片数为4~6片,所述氮化硼坩埚底片和氮化硼周向拼接片之间、相邻两片所述氮化硼周向拼接片之间设置密封玻璃条。

2.根据权利要求1所述的拼接式碳陶坩埚,其特征在于,所述密封玻璃条的材质包括二氧化硅。

3.根据权利要求1所述的拼接式碳陶坩埚,其特征在于,所述氮化硼周向拼接片的厚度为1~5mm。

4.权利要求1~3任一项所述的拼接式碳陶坩埚的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于,所述化学气相沉积增密使用的碳源气体为甲烷或丙烯,沉积升温速率为40~150℃/h,沉积温度为1000~1200℃,沉积时间为100~300h,沉积压力为1.0~10.0kpa,所述碳源气体的流量为1.0~20m3/h。

6.根据权利要求4所述的制备方法,其特征在于,所述石墨化热处理的温度为1800~2300℃,保温时间为1~4h,升温速率为80~120℃/h,在保护气氛中进行。

7.根据权利要求4所述的制备方法,其特征在于,所述浸渍碳化增密包括依次在酚醛树脂中压力浸渍、交联固化和裂解碳化,所述压力浸渍的压力为1~10mpa,浸渍时间为1~3h;所述交联固化的温度为100~200℃,压力为1~10mpa,时间为2~4h;所述裂解碳化的温度为600~1200℃,时间为10~36h。

8.根据权利要求4所述的制备方法,其特征在于,所述提纯热处理后、化学气相沉积增密前还包括进行机加工。

9.根据权利要求4所述的制备方法,其特征在于,所述拼接为通过凹凸互卡。

10.权利要求1~3任一项所述的拼接式碳陶坩埚或权利要求4~8任一项所述的制备方法制得的拼接式碳陶坩埚在单晶硅拉制中的应用。

技术总结

本发明提供了一种拼接式碳陶坩埚及其制备方法和应用,属于坩埚技术领域。本发明的拼接式碳陶坩埚包括外部碳碳坩埚和内部氮化硼拼接坩埚,所述内部氮化硼拼接坩埚包括氮化硼坩埚底片和氮化硼周向拼接片,所述氮化硼周向拼接片的片数为4~6片,所述氮化硼坩埚底片和氮化硼周向拼接片之间、相邻两片所述氮化硼周向拼接片之间设置密封玻璃条。本发明在碳碳坩埚内壁放置氮化硼拼接坩埚,可有效防止硅液对碳碳坩埚的渗透,起到保护碳碳坩埚的作用,且碳碳坩埚的力学性能优于石英坩埚,进一步提高单晶硅提拉坩埚的使用寿命,本发明使用碳碳坩埚替换石英坩埚,可缓解石英砂短缺的问题,降低企业生产成本。

技术研发人员:蒋婕,贾林涛,孙祝林,韦庆朕

受保护的技术使用者:上海康碳复合材料科技有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!