一种多孔粒铵油炸药制备设备及加工方法与流程

本发明涉及多孔粒铵油炸药制备,具体为一种多孔粒铵油炸药制备设备及加工方法。

背景技术:

1、多孔粒铵油炸药主要由硝酸铵和其他可燃物混合制作而成,多孔粒铵油炸药呈现粉末状或细小颗粒状,其主要用矿山开采过程中的爆破操作,然而现有的多孔粒铵油炸药制备设备还存在一些问题:

2、例如公开号为cn112919996a的一种低密度多孔粒状铵油炸药及制备系统,制备系统包括:多孔粒状硝酸铵和柴油混合单元、连接剂制备单元、连接剂和蛭石混合单元、铵油炸药混合单元和中控单元。本发明通过智能调节各部件工作状态,加强炸药均匀性,提升爆炸性能,同时,在铵油炸药生产中,引入蛭石与连接剂作为密度调节剂;

3、上述装置,其混料机构的功能性较为单一,只能通过搅拌机构将原料混合,装置无法将混料完成的炸药成品定量排出。

4、针对上述问题,急需在原有多孔粒铵油炸药制备设备的基础上进行创新设计。

技术实现思路

1、本发明的目的在于提供一种多孔粒铵油炸药制备设备及加工方法,以解决上述背景技术提出现有的多孔粒铵油炸药制备设备,其混料机构的功能性较为单一,只能通过搅拌机构将原料混合,装置无法将混料完成的炸药成品定量排出的问题。

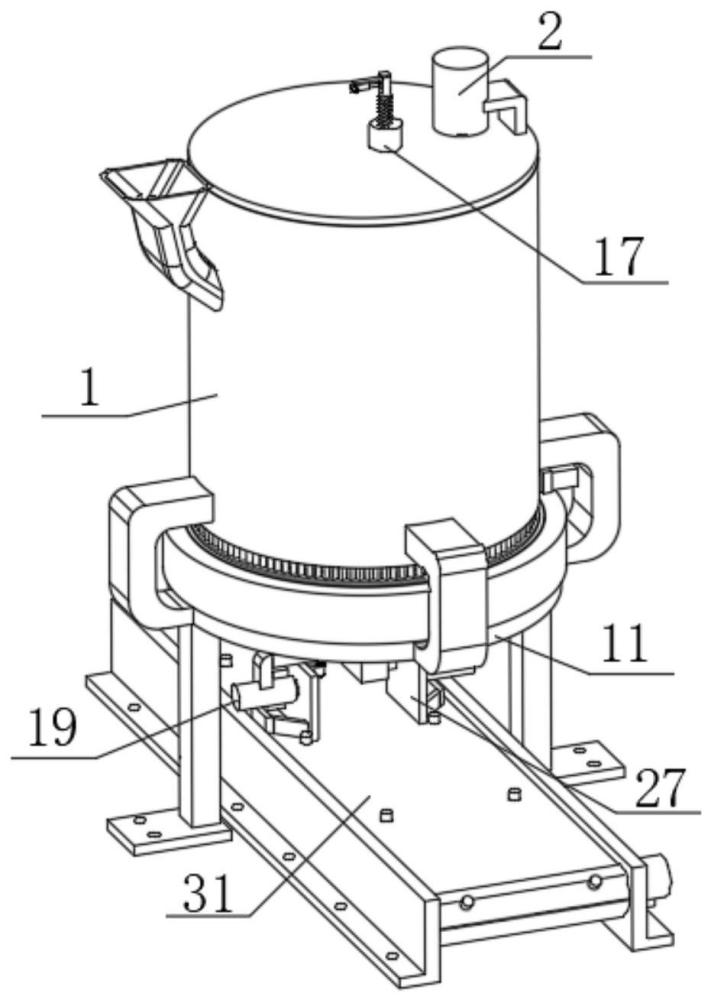

2、为实现上述目的,本发明提供如下技术方案:一种多孔粒铵油炸药制备设备,包括:

3、筒体,其顶部固定安装有伺服电机,所述伺服电机的主轴转动贯穿与所述筒体设置,且伺服电机主轴上的齿轮与传动齿环形成啮合传动结构,并且传动齿环同轴固定套设在外筒的顶部,所述外筒的内壁顶部转动连接在所述筒体的内壁上部;

4、还包括:

5、排料底座,其侧壁通过连接架固定安装在所述筒体的下方,两者同轴设置,所述排料底座的上表面与所述筒体的底面之间贴合转动安装有转动盘,且转动盘边缘处的凸环嵌设在所述筒体的外壁上形成转动限位结构,所述转动盘的顶部中心处固定连接有同轴设置的支撑柱,且支撑柱转动贯穿与所述外筒的底部设置,所述外筒的外壁上固定安装有同轴设置的混料机构,且混料机构位于所述筒体的内侧,所述筒体的外壁下部固定连接有同轴设置的外齿环,且外齿环的齿牙之间嵌设有伸缩齿件的齿头形成转动阻尼结构,并且伸缩齿件的齿头通过弹簧弹性连接,而且伸缩齿件固定连接在所述转动盘的外边缘处;

6、传动件,其中部贴合安装在所述支撑柱顶部开设的竖直滑槽内,两者同轴设置,所述传动件贴合嵌设在所述外筒中部开设的安装槽内形成传动结构,且外筒的底部开设有圆形收纳腔,所述传动件的上方设置有定时机构,且定时机构位于所述外筒的内侧,并且定时机构固定贯穿与所述筒体的顶部设置,所述排料底座的下方设置有传送组件,且传送组件的两侧固定连接有对称分布压力块。

7、优选的,所述混料机构包括连接臂,所述连接臂的上端固定对称安装在所述外筒的两侧,且连接臂的下端固定连接在下料盘上,并且下料盘贴合设置在所述转动盘的上表面,所述下料盘中心轴线处转动贯穿安装有支撑柱,且下料盘的中部呈圆锥形结构以便于物料集中,并且下料盘的侧壁贴合设置在所述筒体的内壁上,使得下料盘能够绕着支撑柱转动。

8、优选的,所述下料盘的中部固定安装有倾斜设置的拌料板,且拌料板对称分布在所述连接臂的两侧,并且下料盘边缘的环面上贯通开设有等角度分布的料槽,使得下料盘能够带动拌料板转动,所述料槽之间设置有对应的挡板,且挡板的底面贴合设置在所述下料盘的环面上,并且挡板的一端固定连接在转动盘的内壁上,而且挡板的另一端贴合设置在所述下料盘中部的圆锥面上,所述挡板的上表面处贴合设置有对应的刮杆,且刮杆的端部固定连接在所述下料盘的外壁上,并且刮杆远离下料盘的一端与所述转动盘的内壁圆弧面靠近,使得下料盘能够在挡板底部转动。

9、优选的,所述转动盘上开设有等角度分布的贯通卸料口,且卸料口位于相邻的两个料槽之间,并且卸料口设置在对应的挡板中部正下方,所述卸料口的下方设置有所述排料底座,使得料槽中的炸药产品能够通过卸料口排出。

10、优选的,所述支撑柱上部的安装槽内同轴贴合设置有顶杆,且顶杆的上端面固定安装在所述传动件的内壁中心处,所述顶杆的下端面与所述支撑柱的内壁之间固定连接有复位弹簧,且支撑柱上端固定连接有同轴设置的动力齿轮,并且动力齿轮为不完全齿轮,使得支撑柱能够带动动力齿轮转动。

11、优选的,所述定时机构包括受力齿轮,所述受力齿轮位于动力齿轮的边侧形成间歇齿轮传动结构,且受力齿轮的齿面通过连接环转动安装在壳体的底部,两者同轴设置,所述壳体固定贯穿于所述筒体的顶部设置,且壳体的中部贯穿设置有同轴的套管,并且套管上部设置的螺纹槽与所述壳体形成螺纹连接关系,而且套管下部与壳体的内壁之间留有间隙,所述受力齿轮内壁上凸块滑动嵌设在所述套管侧壁上开设的滑槽内形成传动结构,所述套管的轴线处滑动贯穿安装有压杆,所述压杆的下端位于所述传动件的上方,且压杆顶部滑动贯穿有水平的插杆形成锁定结构,并且插杆上安装的动力电缸固定安装在所述套管的顶部外壁上,使得压杆能够向着传动件移动。

12、优选的,所述排料底座的底部端口外壁上固定连接有水平的装载梁,且装载梁两侧固定安装有对称分布的弹性伸缩杆,并且弹性伸缩杆的活动端固定连接在推板的侧壁上,所述推板顶部的导块嵌合在所述装载梁底部的导槽内形成滑动限位结构,并且装载梁中部固定安装有用于和外界胶液供给设备连接的喷胶组件,而且喷胶组件底部的两个喷胶口相互异向倾斜设置,使得推板能够移动。

13、优选的,所述推板的侧壁底部固定连接有倾斜的受力板,且受力板位于压力块的移动轨迹上,所述推板远离喷胶组件的一侧设置有封口件,且封口件对称分布在排料底座的排料口下方,所述封口件端部的滚轮上固定连接有驱动电机的主轴,且封口件远离驱动电机的一端滑动插设在收纳筒的内壁上,并且收纳筒的内壁与所述封口件的端面之间固定连接有压力弹簧,而且收纳筒水平固定贯穿于所述推板设置,使得压力块能够对受力板施加压力。

14、优选的,所述装载梁的一侧下方转动安装有控制件,且控制件的齿轮正上方设置有齿板,且齿板的端面水平固定连接在所述推板的外壁上部,所述控制件顶部的斜杆头部固定连接有圆弧状的吸管,且吸管的下端位于封口件上方,并且吸管的上端和气泵的软管连接,使得控制件能够带动吸管移动。

15、多孔粒铵油炸药的加工方法如下:

16、s1:使用者通过投料口将原料倒入筒体内,装置系统控制伺服电机启动,伺服电机的输出轴将通过齿轮带动传动齿环和外筒转动,此时外筒将带动混料机构转动,利用混料机构内的拌料板进一步混合原料,在此过程中,外筒会通过传动件带动支撑柱同步转动,支撑柱会带动底部连接的转动盘同步转动,转动盘外边缘处固定安装的伸缩齿件将同步绕着外齿环转动,从而开始混料操作;

17、s2:在上述过程中,支撑柱顶部安装的动力齿轮将同步转动,动力齿轮将带动受力齿轮间歇转动,此时受力齿轮将带动套管同步转动,使得套管在螺纹连接的壳体上移动,套管将通过插杆带动压杆同步向下移动,使得压杆能够压向传动件,传动件带动顶杆沿着支撑柱的内壁向下移动将复位弹簧压缩,当支撑柱转动一定圈数后,传动件将移动到外筒底部的圆形收纳腔中,从而解除传动关系,此时筒体内的炸药原料将混合完成;

18、s3:紧接上述步骤,当支撑柱不再转动时,转动盘和挡板将同步停止转动,装置系统控制传送组件会将炸药包装袋输送到排料底座的出料口下方,此时伺服电机会带动混料机构转动一定圈数进行卸料操作,此过程中,外筒会带动连接臂同步转动,而连接臂会带动底部安装的下料盘同步转动,筒体内的炸药产品会聚集在下料盘的料槽中,此时下料盘将带动料槽内一定量的产品进入挡板的下方,当下料盘转动到一定角度时,料槽将和挡板下方的卸料口重合,此时料槽中的产品将通过卸料口落入排料底座中,而排料底座中的原料将落入下方的储存包装袋中,当伺服电机转动一定圈数即可完成投料,喷胶组件和外界供胶设备连接,接着装置系统将控制传送组件运行一定时间,此时装有产品的包装袋将通过喷胶组件,此过程中,装置系统控制喷胶组件同步启动,通过喷胶组件的两个喷头将胶液雾化喷向包装袋袋口内部两侧;

19、s4:然后,传送组件将带动装有产品的包装袋移动向封口件,此过程中,传送组件上的压力块会和推板上的受力板接触施加压力,此时两个推板将沿着装载梁底部的导槽移动,推板将弹性伸缩杆的活动端拉伸,推板带动对应的收纳筒移动,此过程中,收纳筒内部的封口件将压向包装袋的一侧,使得两个封口件能够包装袋袋口的一侧压紧实现胶封,推板继续移动一定距离,此时收纳筒和封口件之间的压力弹簧将被压缩,此过程中推板会带动齿板同步移动,当齿板移动到合适距离后,齿板上的齿牙能带动控制件上的齿轮转动一定角度,控制件顶部的斜杆将带动圆弧状的吸管转动一定角度,此时吸管将在封口件的封口处边侧转动,使得吸管的下端口能够进入炸药包装袋的内侧,接着装置系统控制驱动电机和传送组件按照一定时间进行启停操作,此时两个驱动电机将带动对应封口件上滚轮转动,从而使得包装袋在移动的同时对袋口进行胶封操作,当包装袋将要封口完成时,袋口留下的缝隙内有吸管,此时装置系统控制气泵启动,气泵通过吸管将包装袋内的空气抽出,从而有效减少包装袋内的空气残余量,防止炸药产品受潮,之后传送组件上的压力块将移动到受力板上的靠近推板的槽位,此过程中,弹性伸缩杆将的活动端将通过复位作用带动推板反向移动一定距离,此时推板将通过齿板带动控制件转动一定角度进行复位,吸管从包装袋内移出,同时推板会带动收纳筒同步移动一定距离,此时压力弹簧将通过复位作用对封口件施加一定压力,使得两个封口件还能够将袋口压住进行封口,传送组件和驱动电机继续转动一定时间,此时驱动电机将带动封口件上的滚轮转动将包装袋袋口剩余的缝隙封住,之后封口完成的炸药包装袋将通过封口件,最后压力块会和推板分离不再施加压力,此时弹性伸缩杆的活动端将带动推板完全复位,此时推板会带动齿板和封口件同步移动进行复位,按照上述步骤,进行下料操作;

20、s5:当筒体内的炸药产品投放完成后,装置系统控制插杆上的驱动电缸启动,使得插杆的端部能够从压杆的顶部孔洞内脱离解除限位,当外筒转动一定圈数时,传动件将和外筒上安装槽重合,此时复位弹簧将推动传动件向上重新进入外筒上的卡槽内,由上述步骤可知,反向转动的外筒能够带动支撑柱同步转动,使得套管能够复位,同时压杆的顶端将同步恢复原位,接着装置系统控制插杆上的电缸再次启动,使得插杆的端部能够重新将压杆的顶部定位。

21、与现有技术相比,本发明的有益效果是:该多孔粒铵油炸药制备设备及加工方法,其混料机构的功能性更强,装置内设置由可定时出料的搅拌机构,搅拌机构还额外具备定量排料能力,当搅拌机构运行一定时间将物料搅拌完成后,会触发定时转换机构自动进行排料,其具体内容如下:

22、1、受力齿轮位于动力齿轮的边侧形成间歇齿轮传动结构,受力齿轮的齿面通过连接环转动安装在壳体的底部,两者同轴设置,壳体的中部贯穿设置有同轴的套管,套管上部设置的螺纹槽与壳体形成螺纹连接关系,套管下部与壳体的内壁之间留有间隙,受力齿轮内壁上凸块滑动嵌设在套管侧壁上开设的滑槽内形成传动结构,套管的轴线处滑动贯穿安装有压杆,压杆的下端位于传动件的上方,支撑柱通过动力齿轮带动受力齿轮转动,使得受力齿轮带动套管在壳体上移动,此时套管将带动压杆同步移动,一定时间后压杆将推动传动件移动到合适位置形成定时触发结构;

23、2、下料盘边缘的环面上贯通开设有等角度分布的料槽,料槽之间设置有对应的挡板,挡板的底面贴合设置在下料盘的环面上,挡板的一端固定连接在转动盘的内壁上,挡板的另一端贴合设置在下料盘中部的圆锥面上,转动盘上开设有等角度分布的贯通卸料口,卸料口位于相邻的两个料槽之间,卸料口设置在对应的挡板中部正下方,当定时结构触发导致转动盘停止转动时,搅拌机构上的下料盘将带动料槽继续周期性转动,使得料槽能够和对应的卸料口对齐进行定量排料。

- 还没有人留言评论。精彩留言会获得点赞!