一种日用玻璃瓶罐超轻量化成型加工工艺的制作方法

本发明属于玻璃瓶罐生产,具体涉及一种日用玻璃瓶罐超轻量化成型加工工艺。

背景技术:

1、玻璃瓶罐作为一种无毒、无味、透明、美观、阻隔性好、不透气、原料丰富普遍、价格低且可多次周转使用的容器,且具有耐热、耐压、耐清洗的优点,既可高温杀菌,也可低温贮藏,在包装领域被广泛使用,特别是啤酒、果茶、酸枣汁等许多饮料首选的包装材料。由于玻璃瓶罐是使用碎玻璃、纯碱、硝酸钠、碳酸钡、石英砂等十几种原料经过1600度高温熔化塑形等工艺制作出来的,其本身具有较大的重量,对玻璃瓶罐的运输和使用成本具有较大的影响,所以如何对玻璃瓶罐进行减重是至关重要的,需要对超轻量化玻璃瓶罐进行研究。现有的玻璃瓶罐一般采用吹吹法或者压吹法制造,吹吹法是将玻璃液送入玻璃成型模具中,经过初模和成模两次吹制最终成型,由于经过两次吹制进行成型,玻璃瓶罐的瓶壁厚度精度较为随机,制造瓶身较厚的玻璃瓶罐时可以采用吹吹法,当瓶身较薄时吹吹法吹制的玻璃瓶罐瓶身厚度差距就较大,容易造成玻璃瓶罐瓶身强度不均的情况出现。压吹法是先将玻璃液进入初模中压出雏形,然后再转入成模中进行吹制,使用压吹法制造的玻璃瓶罐,瓶身厚度均匀一致,能够保证在玻璃瓶罐瓶身较薄的情况下,也能够让瓶身强度均匀一致,所以一般采用压吹法来制作瓶身较薄的玻璃瓶罐,也就是说,想要实现日用玻璃瓶罐的超轻量化,压吹法是最优选择。但是压吹法在第一部进行初模压制时,采用的冲头一般接近圆锥形,扩口较大,都是适合制作大瓶口的玻璃瓶罐,对于啤酒瓶、饮料瓶等小口瓶就难以采用压吹法进行制造,虽然现在有部分小口压吹技术,但是如何在制备小口玻璃瓶罐时保证瓶身强度,是日用玻璃瓶罐的超轻量化所要解决的问题。

技术实现思路

1、为了解决以上问题,本发明提供一种日用玻璃瓶罐超轻量化成型加工工艺,采用压吹工艺进行玻璃瓶罐的成型,通过对初模冲头和冷却芯进行改进升级,对初模内腔进行特殊设计,让玻璃瓶罐能够具有更轻的重量。

2、本发明提供的工艺是利用行列机将熔融的玻璃液经过模具成型冷却得到玻璃瓶罐,按照玻璃瓶罐的生产工艺,将玻璃生产原料按照预定配比配好后,传送进熔炉内部加温熔化形成玻璃液,再将玻璃液送入行列机中进行成型,模具成型是采用压吹成型,先将玻璃液注入初模进行初步压制,形成瓶坯后再转入成模内部进行吹气膨胀最终成型。在进行初模压制时,主要是通过初模与冲头的配合来进行瓶坯的成型,初模的内腔分为灌注腔和瓶腔两个部分,其中灌注腔位于瓶腔上方,玻璃液就通过灌注腔进入瓶腔内部,然后闷头从上方封闭灌注腔,冲头伸入瓶腔内部,玻璃液在瓶腔和冲头的互相作用下形成贴合瓶腔内部的空心瓶坯。为了能够减小玻璃瓶罐的瓶重,在初模压制时采用小口冲头进行压制,冲头内部中空、底端设有开口,冲头分为工作段和固定段,工作段位于固定段上方,工作段的顶部直径为13.798mm、底部直径为18.74mm,工作段的厚度为2.2mm。在冲头内部还设有中空的冷却芯,冷却芯分为工作段和固定段,工作段位于固定段上方,工作段底部直径为10mm、顶部直径为4.8mm,工作段的顶端开有直径2.2mm的气孔,工作段的侧壁上设有沿轴线方向的多排气孔,当瓶坯压制成型后,将冷却气体通入冷却芯中,冷却气体经由气孔充入冲头的内部,从而降低冲头温度,进而让瓶坯的温度下降。为了提升冷却芯的冷却效率,冷却芯的工作段侧壁上的气孔每排有4个,相邻两排的气孔之间的角度相差45°,每排孔之间间距为2mm。

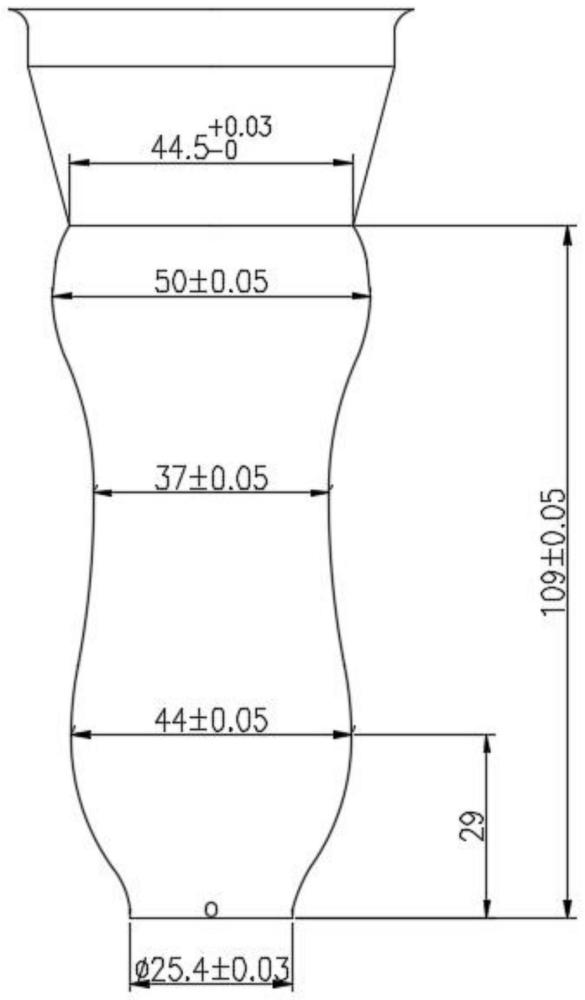

3、为了让玻璃瓶罐能够保证瓶身厚度均匀一致,需要经过压制的瓶坯能够具有更为合理的形状,以让瓶坯在成模中进行吹制时膨胀更为均匀,因此对初模的瓶腔尺寸需要进行改进,瓶腔的长度为109mm,瓶腔的口部直径25.4mm、腰部直径37mm、肩部直径44mm、底部直径为50mm、底面直径44.5mm,瓶腔的肩部至口部的距离为29mm。经过对初模内腔进行改进,初模内部容量大幅度缩减,每次能够注入的玻璃液重量为175~180g。

4、本发明相较于现有技术具有以下优点:

5、(1)通过对初模进行改进,让内腔容量减小,每次注入的玻璃液重量大幅度降低,让成品玻璃瓶罐的重量相较于现有工艺,降低了18.5~20%,减少了玻璃瓶罐生产原料用量,降低了对自然资源的需求,同时瓶重的降低减少了运输成本,让玻璃瓶罐的使用更为方便。

6、(2)形成了一套完整的玻璃瓶罐小口压吹工艺,通过调整可以适用于其他型号的玻璃瓶罐生产制造。

7、(3)生产出的玻璃瓶罐成品质量大幅度提升,瓶肩部分的爆裂现象,即爆肩现象的概率大幅度下降,提升了玻璃瓶罐的合格率,瓶身厚度在降低的同时具有良好的强度,防止玻璃瓶罐在运输和使用中炸裂的情况发生,也让玻璃瓶罐在同等体积下具有更大的内部容量。

技术特征:

1.一种日用玻璃瓶罐超轻量化成型加工工艺,利用行列机将熔融的玻璃液经过模具成型冷却得到玻璃瓶罐,模具成型是通过压吹成型的方式,玻璃液经过初模压制后再转入成模内部最终成型,其特征在于:玻璃液在初模压制时采用小口冲头,冲头内部中空、底端设有开口,冲头分为工作段和固定段,工作段位于固定段上方,工作段的顶部直径为13.798mm、底部直径为18.74mm,工作段的厚度为2.2mm;在冲头内部还设有中空的冷却芯,冷却芯分为工作段和固定段,工作段位于固定段上方,工作段底部直径为10mm、顶部直径为4.8mm,工作段的顶端开有直径2.2mm的气孔,工作段的侧壁上设有沿轴线方向的多排气孔。

2.根据权利要求1所述的日用玻璃瓶罐超轻量化成型加工工艺,其特征在于:所述冷却芯工作段侧壁上的气孔每排有4个,相邻两排的气孔之间的角度相差45°,每排孔之间间距为2mm。

3.根据权利要求1所述的日用玻璃瓶罐超轻量化成型加工工艺,其特征在于: 所述初模的内腔分为灌注腔和瓶腔,所述灌注腔位于瓶腔上方,瓶腔的长度为109mm,瓶腔的口部直径25.4mm、腰部直径37mm、肩部直径44mm、底部直径为50mm、底面直径44.5mm。

4.根据权利要求3所述的日用玻璃瓶罐超轻量化成型加工工艺,其特征在于:所述瓶腔的肩部至口部的距离为29mm。

5.根据权利要求1~4任一项所述的日用玻璃瓶罐超轻量化成型加工工艺,其特征在于:所述压吹成型过程中,每次注入的玻璃液重量为175~180g。

6.根据权利要求5所述的日用玻璃瓶罐超轻量化成型加工工艺,其特征在于:所述压吹成型过程中,每次注入的玻璃液重量为175g。

技术总结

本发明提供一种日用玻璃瓶罐超轻量化成型加工工艺,利用行列机将熔融的玻璃液经过模具成型冷却得到玻璃瓶罐,通过压吹成型的方式,将玻璃液经过初模压制后再转入成模内部最终成型,玻璃液在初模压制时采用小口冲头,冲头内分为工作段和固定段,工作段的顶部直径为13.798mm、底部直径为18.74mm,工作段的厚度为2.2mm;在冲头内部设有冷却芯,冷却芯分为工作段和固定段,工作段底部直径为10mm、顶部直径为4.8mm,工作段的顶端开有直径2.2mm的气孔、侧壁上开有多排气孔。本发明相较于现有技术,减少了玻璃瓶罐生产原料用量,降低玻璃瓶罐重量,提升了玻璃瓶罐的合格率,让玻璃瓶罐在同等体积下具有更大的内部容量。

技术研发人员:欧阳志华,丁朝旭,李铭

受保护的技术使用者:贵州华兴玻璃有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!