一种烟气再循环制焦系统和方法与流程

本技术涉及制作工艺的,尤其是涉及一种烟气再循环制焦系统和方法。

背景技术:

1、活性焦是一种具有吸附和催化特性的炭材料产品,具有活性炭的特点,如比表面积较大,化学性质稳定,可再生,可重复利用,同时克服了活性炭价格高,机械强度低,不耐磨,易产生粉尘的缺点在大气污染治理,环境水治理领域,用活性焦代替活性炭具有更实际的意义。

2、斯列普活化炉是目前常用于生产活性焦的设备,斯列普活化炉的工作原理基于炭化和活化两个主要步骤。物料在斯列普活化炉的炭化段内炭化后得到炭黑、煤焦等炭化产物,炭化产物由输送装置被传动至活化炉段在有限的氧气调节下加热活化形成活性焦。活化是活性焦产品生产过程中重要的环节,也是活性焦生产中的第二道热处理工序,活化的主要目的是使活性焦形成较大的比表面积和发育孔隙结构,使其具有较强的吸附性能。该工序决定了最终制得活性焦产品性能。

3、相关技术中的活化炉所生成的炭化产物颗粒大小不均,会影响后续的活化效果,导致成品活性焦的质量和性能下降。

技术实现思路

1、为了提高成品活性焦的质量,本技术提供一种烟气再循环制焦系统和方法。

2、一方面,本技术提供一种烟气再循环制焦系统,采用如下的技术方案:

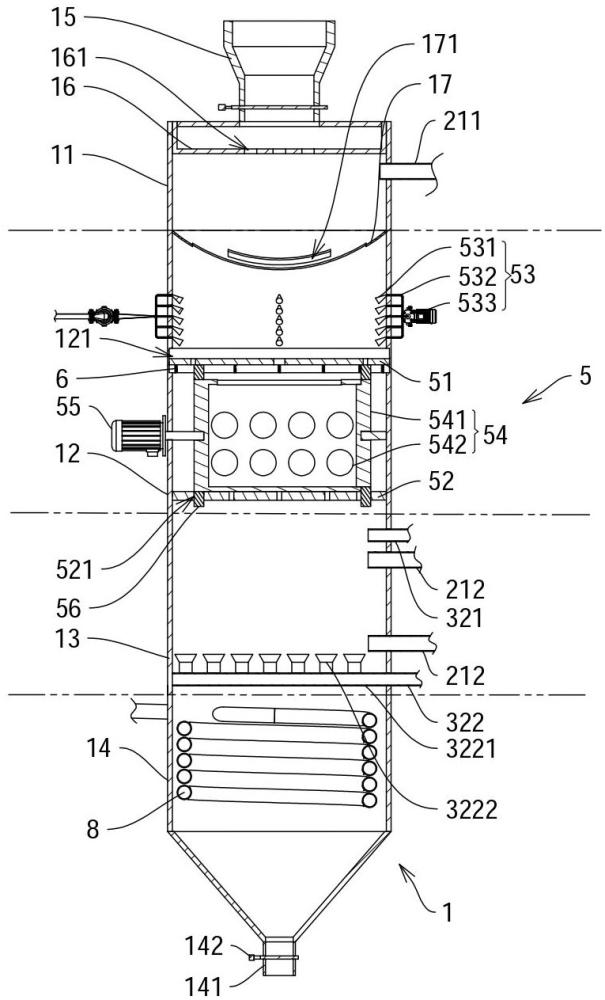

3、一种烟气再循环制焦系统,包括制焦炉、与所述制焦炉相连通的烟气再循环组件、蒸汽补充组件,以及废气焚烧炉;

4、所述制焦炉包括相互连通的炭化炉段、分筛炉段和活化炉段,且所述分筛炉段位于所述炭化炉段和所述活化炉段之间,筛分炉段内设置有分筛组件,所述分筛组件包括间隔设置于所述分筛炉段内的一级筛板和二级筛板,且所述一级筛板沿竖直方向滑动设置于所述制焦炉内;

5、所述一级筛板一侧设置有用于击碎炭化产物的击碎组件,所述一级筛板与所述二级筛板之间设置有用于研磨炭化产物的研磨器。

6、通过采用上述技术方案,烟气再循环组件将制焦炉内燃烧所产生的烟气运输回制焦炉内,以降低制焦炉内混合气中的氧浓度,起热量吸收的作用,不致使燃烧温度变得过高,从而抑制氮氧化物的生成;蒸汽补充组件相向制焦炉内补充蒸汽以供给活化炉段内活化反应使用,一部分换热后的烟气进入废气焚烧炉内,经废气焚烧炉处理后再相外排出。

7、在炭化炉段和活化炉段之间设置分筛炉段,使得炭化炉段内燃烧所得到的炭化产物经过分筛炉段时,以及经过一级筛板和二级筛板进行分类,击碎组件对位于一级筛板上的炭化产物进行破碎处理,研磨器对一级筛板和二级筛板之间的炭化产物进行研磨处理,在降低炭化产物的尺寸的同时还提高了炭化产物的颗粒均匀度,使得炭化产物与活化气体均匀接触,以增强活化效果。

8、可选的,所述击碎组件包括激流喷头和与所述激流喷头相连通的输液管,所述输液管连接有用于运输液体的第一驱动源;所述激流喷头朝靠近所述一级筛板的方向倾斜设置,且所述激流喷头沿竖直方向间隔布设有若干个。

9、通过采用上述技术方案,第一驱动源将制焦炉内的水通过输液管运输至激流喷头处,水从激流喷头喷出后形成高压激流喷射至一级筛板上的炭化产物上,以击碎大颗粒炭化产物;激流喷头倾斜设置密切激流喷头沿竖直方向间隔布设有多个,以扩大击碎组件的激射范围。

10、可选的,所述研磨器包括转动设置于所述分筛炉段内的压延罐和设置于所述压延罐内的压延球,所述压延罐外侧壁上开设有进料口,所述制焦炉外设置有用于驱动所述压延罐转动的第二驱动源。

11、通过采用上述技术方案,从一级筛板落下的炭化物料能够沿压延罐的进料口进入压延罐内,压延罐转动时,压延罐内的压延球和炭化产物随压延罐一起转动,压延球和炭化产物在压延罐内相互摩擦将炭化产物击碎,从而达到研磨的目的。

12、可选的,所述压延罐上设置有用于驱动所述一级筛板滑动的驱动件,所述分筛炉段内侧壁上开设有供所述一级筛板滑动的滑槽,所述滑槽内侧壁与所述一级筛板之间设置有弹性缓冲件。

13、通过采用上述技术方案,滑槽的开设为一级筛板的滑动提供导向作用,压延罐转动时,压延罐上的驱动件能够驱动一级筛板朝远离二级筛板的方向运动;在弹性缓冲件的作用下一级筛板沿竖直方向进行一定往复运动,使得一级筛板上的炭化产物进行移动,便于击碎组件对炭化产物进行充分粉碎。

14、可选的,所述烟气再循环组件包括烟气再循环管道和设置于烟气再循环管道上的第三驱动源,所述第三驱动源用于驱动所述炭化炉段处的烟气向所述烟气再循环管道内移动;

15、所述烟气再循环管道包括相互连通的烟气回收管和烟气分流管,所述烟气回收管与炭化炉段和废气焚烧炉均连通;

16、所述烟气分流管间隔设置有若干个,且所述烟气分流管远离所述烟气回收管的一端与所述活化炉段相连通。

17、通过采用上述技术方案,第三驱动源驱动炭化炉段处的烟气向烟气再循环管道内移动,一部分烟气沿烟气回收管流入废气焚烧炉内进行处理后排出,一部分烟气沿烟器分流管进入活化炉段内,以降低活化炉段处的含氧量,有助于活化反应的进行。

18、可选的,所述蒸汽补充组件包括蒸汽补充室和与蒸汽补充室相连通的蒸汽运输管组,且所述蒸汽运输管组与活化炉段相连通;

19、所述烟气回收管包括穿设于蒸汽补充室内的辅热管段,所述辅热管段呈螺旋状分布。

20、通过采用上述技术方案,蒸汽补充室用于产生蒸汽,蒸汽运输管组将蒸汽补充室内所产生的蒸汽运输至活化炉内,为活化炉进行活化气体供给,烟气回收管内的辅热管段在蒸汽补充室内进行换热,以加热蒸汽补充室内的水,实现热量回收;辅热管段呈螺旋状分布于蒸汽补充室内,便于对蒸汽补充室进行均匀加热。

21、可选的,所述蒸汽运输管组包括间隔设置的第一输气管和第二输气管,所述第一输气管与所述第二输气管均与所述活化炉段相连通。

22、通过采用上述技术方案,第一输气管与第二输气管间隔设置,且与活化炉段相连通,使得活化炉段处的蒸汽得以均匀分布,提高活化效果。

23、可选的,所述制焦炉还连通有空气助燃管路,所述空气助燃管路一端设置有用于运输气体的第四驱动源,另一端与远离所述活化炉段的所述烟气分流管相连通。

24、通过采用上述技术方案,第四驱动源将制焦炉外的空气运输至空气助燃管路中,空气助燃管路将空气运输至烟气分流管路内,使得空气与烟气分流管路内的烟气混合,直接降低空气中的含氧量得到低含氧量气体混合物,所得到的低含氧量气体混合物沿烟气分流管进行活化炉段内,以保障活化炉段内的低氧环境,有助于活化反应的进行。

25、可选的,所述第二输气管上连通有延长管段,且所述延长管段位于所述活化炉段内;

26、所述延长管段位于所述烟气分流管远离所述分筛炉段的一侧,所述延长管段上间隔设置有若干喷气嘴。

27、通过采用上述技术方案,延长管段上间隔设置有若干喷气嘴,蒸汽从延长管段上的喷气嘴排出,在活化段内想成高温气流。由于活性焦制备过程中所使用的蒸汽温度高于烟气,蒸汽所形成的高温气流在上升的过程中会推动活化炉段内的低含氧量气体混合物朝靠近炭化炉段的方向移动,由于低含氧量气体混合物中的氧气在活化炉段的活化反应中被进一步消耗,所以进入炭化炉段的低含氧量气体混合物中的氧气含量进一步降低,有助于在炭化炉段内形成缺氧环境,便于物料在炭化炉段进行热解。另外,在蒸汽推动烟气上升的过程中,低含氧量气体混合物与活化段内的炭化产物充分接触,提高活化效率。

28、另一方面,本技术提供一种活性焦制备方法,通过采用上述任意一项的一种烟气再循环制焦系统进行活性焦制备。

29、通过采用上述技术方案,使得炭化产物在活化炉段内与活化气体充分接触反应,提高活化效率,使得成品活性焦质量显著提成。

30、综上所述,本技术包括以下至少一种有益效果:

31、1.在本技术的炭化炉段和活化炉段之间设置分筛炉段,炭化炉段中产生的炭化产物经过分筛炉段时被一级筛板和二级筛板分筛,一级筛板上方的击碎组件对炭化产物进行破碎处理,研磨器对一级筛板和二级筛板之间的炭化产物进行研磨处理,以降低炭化产物的尺寸、提高炭化产物的均匀度,便于炭化产物与炉内活化气体均匀接触,以增强活化效果;

32、2.在本技术的压延罐上设置有驱动件,在压延罐转动对压延罐内的炭化产物进行研磨、击碎的同时,驱动件能够驱动一级筛板竖直向上移动,一级筛板在驱动件和弹性缓冲件的共同作用下进行震动,使得一级筛板上的炭化产物移位,有助于击碎组件对炭化产物进行充分粉碎;

33、3.在本技术中的烟气回收管包括位于蒸汽补充室内的辅热管段,烟气沿辅热管段流经辅热管段,对蒸汽补充室内的水进行加热,以提高能量利用率;

34、4.在本技术中的空气助燃管路直接于烟气分流管相连通,空气和烟气再烟气分流管进行进行混合,形成低含氧量气体混合物进入活化炉段内,以保障活化炉段内的低氧环境。

- 还没有人留言评论。精彩留言会获得点赞!