2mm以下厚度压延玻璃成型的方法与流程

本发明属于玻璃的压延,具体涉及2mm以下厚度压延玻璃成型的方法。

背景技术:

1、太阳能玻璃,又称为超白玻璃、低铁玻璃、新能源玻璃,是对用于太阳能行业的玻璃的统称。超白玻璃作为一种钠钙硅玻璃,其生产工艺与普通的玻璃生产工艺存在着很大的区别,在超白玻璃生产的过程中,fe2o3总含量不高于0.015%。按照制造工艺,太阳能玻璃可分为太阳能压延玻璃和超白浮法玻璃。超白浮法玻璃主要用于薄膜太阳能电池组件、光热发电系统的透镜或反光镜等。太阳能压延玻璃主要用于硅晶系列太阳能电池组件盖板和背板、太阳能智慧农业阳光房、平板太阳能集热器等。

2、压延玻璃因玻璃液是在压延机的上下辊之间压制延展而成,故名“压延玻璃”,其成型工艺方法称为压延法。压延法最早起源于16世纪的法国,到20世纪,采用压延法生产的玻璃已在世界各地广泛使用。1956年,我国首条压延玻璃生产线在湖南株洲玻璃厂建成投产。

3、由于压延法生产工艺的特殊性,目前市场上太阳能压延玻璃厚度以3.2mm为主,生产3mm以下的超薄玻璃时厚薄差难以控制,同时板面本来存在的缺陷也会在生产中被进一步放大。为了增加太阳光经过玻璃时的透过率,在压延过程中使玻璃产品上压有增加透光率的花型。为了减轻硅晶系列太阳能电池组件的重量及增加太阳光经过组件盖板时的透过率。压延法主要依靠压延辊压制延展玻璃熔体直接成型,这种成型方法很难生产2mm以下厚度的太阳能玻璃。

技术实现思路

1、本发明所要解决的技术问题是,针对现有技术的不足,提供2mm以下厚度压延玻璃成型的方法。

2、为解决上述技术问题,本发明所采用的技术方案是:2mm以下厚度压延玻璃成型的方法,包括以下步骤:

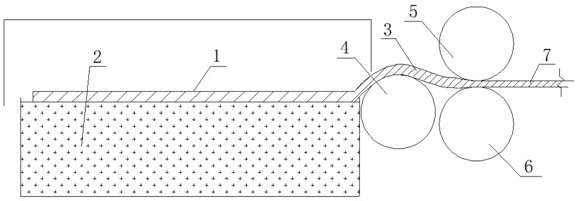

3、使粘度小于104pa·s的玻璃熔体流入盛装金属液体的密闭容器内,当所述玻璃熔体的粘度增加到105.3-105.8pa·s时,采用水平拉引法使所述玻璃熔体成型为一定宽度,厚度为h1的黏-弹性玻璃带,且h1<4mm;

4、当所述黏-弹性玻璃带的粘度增加到105.8-106.3pa·s时,经引导辊将所述黏-弹性玻璃带引入上压延辊和下压延辊之间;经所述上压延辊和所述下压延辊拉引挤压后,所述黏-弹性玻璃带的粘度大于106.8pa·s,厚度为h2,h1>h2,且h2≤2mm,退火,降温,得到产品。

5、可选的,所述上压延辊和下压延辊之间的间距为0.7~2.0mm,设计压力为480000n,有效长度不小于3000m。

6、可选的,所述黏-弹性玻璃带位于所述引导辊的上方,所述引导辊的最高点高于所述密闭容器的溢流口所在的水平面,所述引导辊的水平高度高于所述下压延辊。

7、2mm以下厚度压延玻璃成型方法的装置,包括:密闭容器、上压延辊、下压延辊和拉边机,还包括引导辊,所述引导辊设置在所述密闭容器的溢流口处,所述上压延辊和下压延辊设置在所述引导棍的导出端,所述引导辊的最高点高于所述密闭容器的溢流口所在的水平面,所述引导辊的水平高度高于所述下压延辊。

8、在太阳能玻璃压延成形过程中,调整好的高温玻璃液从溢流口流出,通过对辊间隙时,经压延辊转动的摩擦和拉伸,在辊压中形成清晰的压延、经冷却,使高温玻璃带快速定型、平整。玻璃压延成型的技术难点在于涉及高温、传热情况异常复杂,容易产生各种成型缺陷。太阳能玻璃出现缺陷使其品质大大降低,可能会影响玻璃的进一步成形和加工,甚至可能产生大量的废品。常见的在成形过程中所造成的的缺陷,包括气泡、结石、条纹和析晶等内部缺陷和光学变形、划伤、厚度偏差、端面缺陷(爆边、缺角)等外部缺陷,玻璃若出现析晶、气泡等缺陷,会影响玻璃的折射和反射等,对光伏玻璃所需要的优质光学性能和机械性能都有影响。

9、在压延成型过程中,高温玻璃液流动至双辊间隙,通过对辊间隙时被迅速碾压、摩擦、拉伸成型,压延对辊一根为光辊,一根为花辊,经过辊子转动时的摩擦拉伸形成清晰的压延,压辊内通有冷却水道,压延辊与其表面接触的玻璃液进行热交换,形成压延辊冷却系统,使高温玻璃带快速定型、平整。压延辊的温度和转速、辊距及双辊间隙等因素对光伏玻璃成型质量有重要影响。

10、压延辊表面温度由压延辊内的冷却系统控制,主要受压延辊冷却腔的结构、冷却水温度和速度的影响,压延辊温度过高会发生粘辊,造成光伏玻璃压延变型以及玻璃表面花纹不清晰,压延辊温度过低,又会导致玻璃平板表面出现冷纹。

11、压延辊表面温度与压延辊转速之间需要相互协调、配合调节。如果在压延辊高速运行条件下,压延辊表面温度要低一些,否则玻璃液压延时间的缩短会引起玻璃液温度上升和压延辊粘附力减小,从而导致玻璃粘辊或制品偏厚,反之,如果在压延辊低速运行条件下,压延辊表面温度要高一些,否则会使玻璃因粘附力增大而厚度变薄。玻璃液热量不足也会导致表面毛糙,有气泡,花纹变形,甚至出现空洞。光伏玻璃压延成型过程中需要压延辊表面的温度均匀一致,才能进行准确的控制玻璃成形。

12、压延辊的辊距与所需产品的厚度大致相同,压延辊在工作时承受着很大的横压力,可能使压延辊产生弹性变形,压延辊变形所产生的挠度致使辊子间隙沿辊筒长度方向发生变化,从而使所压延的玻璃随之也呈现相应的厚度不一的断面形状。

13、由此可知,压延玻璃质量问题的产生与其成型工艺过程紧密相关。影响压延成型件质量的因素包括从压延过程中的玻璃熔体温度、压延辊的表面温度、压延辊转速、压延辊间隙及入料、工作条件等。玻璃生产情况会随以上因素变化而产生相应的变化。玻璃压延成型虽早已实现产业化生产,但仍有一些成型工艺和参数主要依靠经验来确定,不稳定性较大。

14、现有太阳能玻璃压延生产方法为:使合格的玻璃熔体(1000-1100℃)经压延辊压制延展、快速冷却,得到一定厚度的压延玻璃,厚度一般为3.2±0.2mm,原板厚度极差0.25mm。3.2mm的压延玻璃成型后的板面温度在700-730℃,上下压延辊之间的设计压力在90000-150000n之间。上、下压延辊之间的间隙和压力直接影响玻璃厚度,间隙越小,压力越大,压出来的玻璃越薄,反之越厚。太阳能光伏玻璃压延成型过程实际就是一个动的冷热交换过程。一般生产线玻璃板以5-10m/min速度前进,而压延辊前后的玻璃温度相差在300℃以上,在较短的时间向压延辊传递大量热量,物理形态迅速由准液态变成固态,然后压延辊以圆周滚动形式进行下一个工作周期,在这周而复始的工作中,压延辊始终处在急冷急热的交变热应力恶劣生产状态下,压延辊的表面温度在100℃-300℃间周期性变化。长时间、周期性、大负荷的生产冲压,对压延辊的质量要求很苛刻。

15、现有的直接压延生产法在压制延展的同时需要通过快速降温将玻璃熔融液由准液态变成固态,在这个过程中,玻璃上表面温度t上和下表面温度t下在500℃左右,板心温度t中保留在1000℃左右,正是由于存在这个温度差,玻璃才能压制延展成需要的厚度。当用这种方法2mm以下的玻璃时,t上和t下还是500℃时,而t中却迅速降低,形成了固态,所以无法再降低厚度。

16、与现有技术相比,本发明的有益效果如下:

17、本发明采用两步法生产2mm以下厚度的压延玻璃,第一步摊平,第二步微减薄和压延;具体地,使合格的玻璃熔融体流入盛有金属液体的密闭容器内,在逐渐降温的过程中摊平拉薄,获得一定厚度的黏-弹性玻璃带,将黏-弹性玻璃带送入上、下压延辊之间,在压延辊的的压力、拉力及降温作用下黏-弹性玻璃变为更小厚度的压延玻璃带。

18、本发明通过上述技术方案可以生产2mm以下厚度的太阳能压延玻璃,可以有效减轻太阳能发电组件的重量,增加发电组件的应用场景,如光伏建筑一体化的应用;厚度的减少可以减低玻璃原料的使用,减低成本,减少碳排放;在相同太阳光透过率的情况下可以适当增加铁含量,如3.2mm厚的玻璃铁含量必须小于150ppm,太阳光透过率才能达到91.5%,而1.5mm厚的玻璃,铁含量小于200ppm太阳光透过率就可达到91.5%。铁含量的提高可以有效降低玻璃原料采购成本。

19、本发明生产获得的产品优于gb/t30984.1-2015太阳能用玻璃 第1部分:超白压延玻璃,厚度偏差±0.1mm,最大允许厚薄差0.15,太阳光透射比(在380nm~1100nm太阳光谱范围内,透过样品的太阳光通量与入射太阳光通量的比值)≥91.8%,明显优于现有产品。

20、本发明压延成型方法可以生产0.7mm-2mm厚度的太阳能压延玻璃;降低了压延辊的设计压力,增加压延辊使用寿命和设计难度,同时减少玻璃生产过程中的无效作业时间。

- 还没有人留言评论。精彩留言会获得点赞!