蜡质干粒釉、蜡石瓷砖及其制备方法与流程

本发明涉及陶瓷,尤其是涉及一种蜡质干粒釉、蜡石瓷砖及其制备方法。

背景技术:

1、传统的釉面砖因釉面配方种类的限制,按光泽度来分类通常分为亮光和哑光两种光泽效果的釉面砖。对于瓷砖产品的使用功能来说,瓷砖产品的光泽度视感效果是重要的装饰艺术及装饰功能的表现力之一。瓷砖产品可能的后期加工,可以给一石多面、一种材料多种光泽度质感、表面质感的装饰表现力,这将是未来瓷砖产品装饰艺术发展的一个方向。

2、现有蜡石哑光釉面砖发色能力差,无法达到石材的质地和外观,仿石材效果不佳。为了仿石材的真实厚重感,蜡石哑光釉面砖大多是哑光产品。要生产相应的蜡石亮光釉面砖,需要另外的配方进行烧制,无法通过哑光产品加工得到。因为蜡石哑光釉面砖耐磨性不好,容易刮花,不适合后期加工,无法得到一石多面,具有多种光泽度质感、表面质感的装饰效果。

3、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的之一在于提供一种蜡质干粒釉,以缓解上述问题中的至少一种。

2、本发明的目的之二在于提供一种蜡石瓷砖。

3、本发明的目的之三在于提供一种蜡石瓷砖的制备方法。

4、为了实现本发明的上述目的,特采用以下技术方案:

5、本发明第一方面提供了一种蜡质干粒釉,包括按重量百分比计的如下化学成分:sio2 40%~50%、al2o3 22%~25%、k2o 3.0%~5.5%、na2o

6、3.0%~3.5%、tio2 0.01%~0.05%、fe2o3 0.05%~0.1%、mgo 1.0%~1.5%、cao5%~10%、bao 0.01%~0.05%、sro 5%~10%、zno 5%~15%、rb2o 0.1%~0.3%、li2o 0.5%~1.0%、f 0.5%~1.0%。

7、进一步地,包括按重量百分比计的如下化学成分:sio2 42.05%、al2o323.53%、k2o 3.18%、na2o 3.33%、tio2 0.03%、fe2o3 0.09%、mgo 1.5%、cao 8.0%、bao 0.04%、sro 6.12%、zno 10.5%、rb2o 0.13%、li2o 0.55%、f 0.95%。

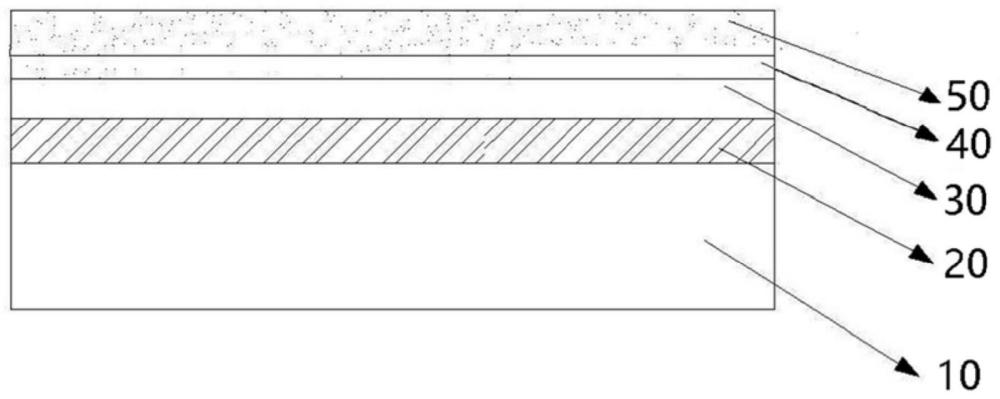

8、本发明第二方面提供了一种蜡石瓷砖,主要由坯体以及远离所述坯体依次设置的底釉层和蜡质釉层组成;

9、所述蜡质釉层由第一方面所述的蜡质干粒釉形成。

10、进一步地,光泽度为5-50。

11、优选地,用于形成所述底釉层的底釉包括按重量百分比计的如下化学成分:sio252.33%、al2o3 12.27%、k2o 2.79%、na2o 5.55%、tio2 0.05%、sro2 0.05%、fe2o30.08%、mgo 0.62%、cao 1.04%、bao 0.24%、zno 23.2%、p2o5 0.03%。

12、优选地,所述底釉的釉比重为1.9g/cm3~2.0g/cm3。

13、进一步地,还包括设置于所述底釉层和所述蜡质釉层之间的保护釉层。

14、优选地,用于形成所述保护釉层的保护釉包括按重量百分比计的如下化学成分:sio2 53%~65%、al2o3 5%~10%、k2o 0.1%~0.5%、na2o 1%~2%、tio2 0.1%~0.4%、zro2 3.0%~5.0%、fe2o3 0.10%~0.15%、mgo 5%~15%、cao 0.45%~0.50%、bao 5%~10%、sro 0.05%~0.1%、zno 18%~25%、p2o50.15%~0.20%,还包括10%的硅酸锆浆用于保护釉发色。

15、优选地,用于形成所述保护釉层的保护釉包括按重量百分比计的如下化学成分:sio2 53.18%、al2o3 5.6%、k2o 0.5%、na2o 1.58%、tio2 0.13%、zro2 4.87%、fe2o30.13%、mgo 6.0%、cao 0.48%、bao 6.52%、sro 0.08%、zno 20.75%、p2o5 0.18%,还包括10%的硅酸锆浆用于保护釉发色。

16、进一步地,还包括设置于所述底釉层和所述蜡质釉层之间的印花层。

17、优选地,所述印花层设置于底釉层和所述保护釉层之间。

18、进一步地,主要由坯体以及远离所述坯体依次设置的底釉层、印花层、保护釉层和蜡质釉层组成。

19、本发明的第三方面提供了所述的蜡石瓷砖的制备方法,包括以下步骤:

20、在坯体表面上依次形成底釉层、任选的印花层、任选的保护釉层和蜡质釉层,然后进行烧成,抛光打蜡,得到蜡石瓷砖。

21、进一步地,在形成底釉层的底釉施釉量为500g/m2~600g/m2。

22、优选地,形成保护釉层的保护釉施釉量为90g/m2~105g/m2。

23、优选地,形成蜡质釉层的蜡质干粒釉施釉量为500g/m2~650g/m2。

24、进一步地,所述烧成的温度为1165℃~1175℃,时间为62min-70min。

25、优选地,采用300-800目硬性刷抛模块进行所述抛光。

26、与现有技术相比,本发明至少具有如下有益效果:

27、本发明提供的蜡质干粒釉,采用高铝原料制备的釉面在经过高温烧成后其表面具有耐磨,接近石材质感且整体触摸手感更加光滑,进而能够避免瓷砖表面刮花而出现磨花以及丧失石材观感的现象;在原料中引入一定量的zno提高了瓷砖釉面的发色能力,使得釉面发色效果更加稳定,釉面通透性好。

28、本发明提供的蜡石瓷砖,蜡质釉层的蜡质干粒釉中铝含量高,使得瓷砖的釉面具有光泽度低和发色能力强的特点,瓷砖釉面呈现哑光效果,并且瓷砖釉面耐磨、不易刮花、磨花,避免了瓷砖表面粗糙而出现污垢残留的现象。另外,本发明提供的蜡石瓷砖光泽度可控,直接生产得到的是哑光产品,进行不同程度的抛光,即可得到不同光泽度的产品,无需改变釉料成分。一种配方可以生产多种产品,具有多种光泽度质感、表面质感的装饰效果。

29、本发明提供了蜡石瓷砖的制备方法,生产成本低,工艺可控性强,产品质量好,适合工业化生产。

技术特征:

1.一种蜡质干粒釉,其特征在于,包括按重量百分比计的如下化学成分:sio2 40%~50%、al2o3 22%~25%、k2o 3.0%~5.5%、na2o 3.0%~3.5%、tio2 0.01%~0.05%、fe2o3 0.05%~0.1%、mgo 1.0%~1.5%、cao 5%~10%、bao 0.01%~0.05%、sro 5%~10%、zno 5%~15%、rb2o 0.1%~0.3%、li2o0.5%~1.0%、f 0.5%~1.0%。

2.根据权利要求1所述的蜡质干粒釉,其特征在于,包括按重量百分比计的如下化学成分:sio2 42.05%、al2o3 23.53%、k2o 3.18%、na2o 3.33%、tio2 0.03%、fe2o3 0.09%、mgo 1.5%、cao 8.0%、bao 0.04%、sro 6.12%、zno 10.5%、rb2o 0.13%、li2o 0.55%、f0.95%。

3.一种蜡石瓷砖,其特征在于,主要由坯体以及远离所述坯体依次设置的底釉层和蜡质釉层组成;

4.根据权利要求3所述的蜡石瓷砖,其特征在于,光泽度为5-50;

5.根据权利要求3所述的蜡石瓷砖,其特征在于,还包括设置于所述底釉层和所述蜡质釉层之间的保护釉层;

6.根据权利要求5所述的蜡石瓷砖,其特征在于,还包括设置于所述底釉层和所述蜡质釉层之间的印花层;

7.根据权利要求3-6任一项所述的蜡石瓷砖,其特征在于,主要由坯体以及远离所述坯体依次设置的底釉层、印花层、保护釉层和蜡质釉层组成。

8.一种权利要求3-7任一项所述的蜡石瓷砖的制备方法,其特征在于,包括以下步骤:

9.根据权利要求8所述的制备方法,其特征在于,在形成底釉层的底釉施釉量为500~600g/m2;

10.根据权利要求8所述的制备方法,其特征在于,所述烧成的温度为1165℃~1175℃,时间为62min-70min;

技术总结

本发明提供了一种蜡质干粒釉、蜡石瓷砖及其制备方法,具体涉及陶瓷技术领域。本发明提供的蜡质干粒釉,采用高铝原料制备的釉面在经过高温烧成后其表面具有耐磨,接近石材质感且整体触摸手感更加光滑,进而能够避免瓷砖表面刮花而出现磨花以及丧失石材观感的现象;在原料中引入一定量的ZnO提高了瓷砖釉面的发色能力,使得釉面发色效果更加稳定,釉面通透性好。本发明提供的蜡石瓷砖,含有蜡质釉层使得瓷砖的釉面具有光泽度低和发色能力强的特点,瓷砖釉面呈现哑光效果,并且瓷砖釉面耐磨、不易刮花、磨花,避免了瓷砖表面粗糙而出现污垢残留的现象,方便后续打磨制成高光产品。

技术研发人员:黄春林,肖鑫,邓丽君,李军,余建国,刘玲玲,谢高云,邹小超,袁阳斌,李辉,简润桐,叶德林

受保护的技术使用者:江西新明珠建材有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!