在乙二醇-水体系中利用钛石膏制备半水石膏晶须的方法

本发明涉及半水石膏晶须制备,具体涉及一种在乙二醇-水体系中利用钛石膏制备半水石膏晶须的方法。

背景技术:

1、钛石膏是采用硫酸法生产钛白粉时,处理酸性废水而产生的副产物,是一种以二水石膏为主要成分的固体废弃物,化学式为caso4·2h2o。每生产1t钛白粉,就会产生约5t的钛石膏。

2、钛石膏水含量高,黏度大,杂质含量高,难以得到有效处理,导致其利用率极低,属于大宗工业固体废弃物,带来严重的环境安全隐患与资源浪费,若对其进行合理利用,可以达到资源有效利用和保护生态环境的目的。

3、目前,钛石膏大多以原始或初级产品流入市场,产生的经济效益有限,属于低附加值利用方式。

4、钛石膏制备半水石膏晶须是一种高附加值的资源化利用途径,对于解决钛石膏引起的环境污染与资源浪费具有重要意义。

5、杨红艳等人(添加caso4·2h2o为晶种制备磷石膏半水硫酸钙晶须[j].人工晶体学报,2022,51(2):309)以磷石膏为原料,使用常压醇水热法,加入二水硫酸钙作为晶种,调节晶种含量、丙三醇含量、磷石膏含量,制备半水石膏晶须。最佳优化反应条件的丙三醇体积分数需要达到50vol%。但是甘油粘度较大,不利于晶格离子的迁移,影响生产效率。

6、张绍奇(《磷石膏微波醇水体系中制备半水硫酸钙晶须的基础研究》,昆明理工大学)使用微波辐照进行加热,以磷石膏为原料,在硫酸钠-醇水体系中制备半水石膏晶须。在100℃、醇水比为70vol%、固液比为1:10的条件下,加入4%的硫酸钠,制备得到最大长径比约为39的半水石膏晶须。但是醇水比过高,醇消耗量大,制备得到的晶须长径比不够长。

7、史培阳等人(利用脱硫石膏水热合成硫酸钙晶须[j].东北大学学报:自然科学版,2010(1):4)以脱硫石膏为原料,使用水热法,调节反应温度、反应时间、固液比、初始ph和脱硫石膏粒度等条件参数。反应温度的最佳工艺参数为140℃,该方法需要较高温度的制备条件,能耗较高。

8、以上的方法存在影响生产效率、醇消耗量大、制备的晶须长径比短和反应温度较高等问题。

技术实现思路

1、针对上述技术问题以及本领域存在的不足之处,本发明提供了一种在乙二醇-水体系中利用钛石膏制备半水石膏晶须的方法,无需表面活性剂,即可在常压水热条件下,较为简便地制备高长径比的半水石膏晶须。在乙二醇-水体系中利用钛石膏制备半水石膏晶须拓展了钛石膏制备半水石膏晶须的制备方法,具有广阔的前景与效益。

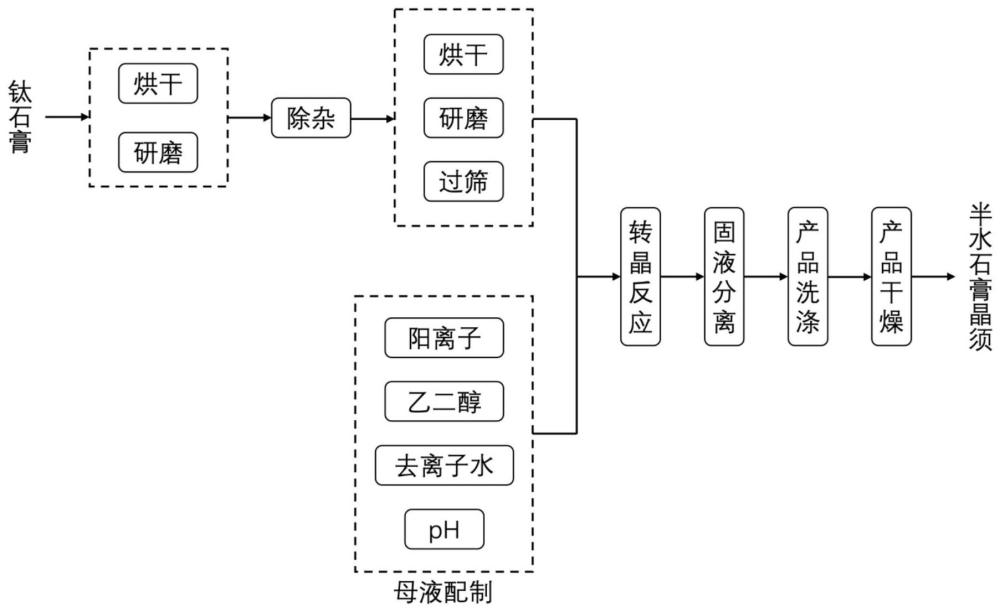

2、一种在乙二醇-水体系中利用钛石膏制备半水石膏晶须的方法,所述方法无需表面活性剂,具体包括步骤:

3、(1)原料预处理:使用硫酸溶液去除钛石膏中的杂质,得到除杂钛石膏;所述除杂钛石膏中,铁含量为1~5mg/g,硅含量为0.5~2mg/g,钛含量为0.5~1mg/g,镁含量为0.1~0.5mg/g,铝含量为0~0.05mg/g;

4、(2)母液配制:将碱金属阳离子与乙二醇-水溶液混合,调节ph至1~3,得到母液;所述母液中所述乙二醇的体积分数为25%~40%;

5、(3)产品制备:将所述除杂钛石膏加入到所述母液中得悬浊液,所述悬浊液中所述除杂钛石膏的质量百分含量为1.5%~3%,90~100℃常压水热条件下进行转晶反应,得到半水石膏晶须。

6、在乙二醇-水体系中,存在脱硫石膏制备半水石膏晶须的方法,但这些方法或依赖于特殊的表面活性剂,或需要高乙二醇浓度。

7、本发明的研究对象是钛石膏,钛石膏不同于脱硫石膏,脱硫石膏中氢氧化铁、氢氧化镁、偏钛酸、氢氧化铝等杂质极少,而钛石膏中存在大量的铁、硅、钛、镁、铝等杂质,这些杂质并非全部以游离的离子形态存在,而是大量地以氢氧化物、氧化物固体颗粒和/或胶体等形式存在,这些杂质会对钛石膏制备半水石膏晶须产生强烈的共同抑制作用。在无表面活性剂辅助的低乙二醇浓度的乙二醇-水体系中,尚不存在钛石膏制备半水石膏晶须的方法。

8、发明人研究发现,如果将含有大量杂质的原始钛石膏直接加入到含有0.1mol/lna+的乙二醇体积百分比为30%的乙二醇-水溶液中,在转速为250rpm和95℃的条件下,进行常压水热制备半水石膏晶须,转晶失败,固相仍为钛石膏。

9、钛石膏的有价成分硫酸钙是微溶电解质,在硫酸溶液中可部分溶解成钙离子和硫酸根离子,而硫酸溶液中硫酸根离子浓度高,由于同离子效应,使得硫酸钙的电离反应朝生成硫酸钙的方向进行,减小硫酸钙的溶解。本发明使用硫酸溶液,可洗去钛石膏中的绝大部分杂质,残留的铁、硅、钛、镁、铝等杂质难以通过硫酸溶液进一步除去。因此,在本发明中,所述除杂钛石膏中,铁含量为1~5mg/g,硅含量为0.5~2mg/g,钛含量为0.5~1mg/g,镁含量为0.1~0.5mg/g,铝含量为0~0.05mg/g,这些杂质同样并非全部以游离的离子形态存在,而是大量地以氢氧化物、氧化物固体颗粒和/或胶体等形式存在,会对钛石膏制备半水石膏晶须产生强烈的共同抑制作用。如何在低乙二醇浓度的乙二醇-水体系中且不使用表面活性剂的情况下,使具有铁、硅、钛、镁、铝等复杂杂质成分的(除杂)钛石膏能快速转晶生成高长径比的半水石膏晶须,这是富有挑战性的。

10、本发明需要使除杂钛石膏中,铁含量为1~5mg/g,硅含量为0.5~2mg/g,钛含量为0.5~1mg/g,镁含量为0.1~0.5mg/g,铝含量为0~0.05mg/g,这既是综合硫酸除杂成本等因素所制定的目标和要求,又是后续想要得到半水石膏晶须所面临的前提条件和困难。

11、发明人通过大量研究,意外发现通过将转晶反应体系ph调节至1~3,同时严格控制转晶反应体系中上述除杂钛石膏的含量比例在1.5wt%~3wt%,可以很好地解决上述难题。一方面,转晶反应体系ph调节至1~3可显著增加转化驱动力,促进除杂钛石膏向半水石膏晶须的转化,克服残余杂质对除杂钛石膏制备半水石膏晶须的共同抑制作用。当转晶反应体系ph<1时,除杂钛石膏的转化速率会迅速加快,半水石膏晶须会发育不完全,长径比明显减小,并且ph太低,会导致半水石膏晶须的产量大幅减少。当转晶反应体系ph>3时,转化驱动力不足,不足以使除杂钛石膏转化为半水石膏晶须,并且ph太高,除杂钛石膏中的杂质会因为与除杂钛石膏产生吸附、络合、絮凝等作用,抑制除杂钛石膏的转化,使转晶失败。另一方面,转晶反应体系中上述除杂钛石膏的含量比例控制在1.5wt%~3wt%可使以氢氧化物、氧化物固体颗粒和/或胶体等形式存在的铁、硅、钛、镁、铝等杂质保持在合理水平,减弱这些杂质的共同抑制作用。

12、步骤(1)中,可在使用硫酸溶液去除钛石膏中的杂质之前,先将所述钛石膏于45~70℃烘干并研磨成粉。

13、步骤(1)中,所述硫酸溶液中h2so4的浓度可为0.5~1.0mol/l。

14、步骤(1)中,所述钛石膏在所述硫酸溶液中的质量百分占比可为2%~15%。

15、步骤(1)中,所述的使用硫酸溶液去除钛石膏中的杂质的温度可为50~80℃,时间可为30~90min。

16、步骤(2)中,所述碱金属阳离子可为钠离子、钾离子中的至少一种。

17、步骤(2)中,所述母液中所述碱金属阳离子的浓度可为0.05~0.2mol/l。

18、在一实施例中,步骤(3)中,所述转晶反应结束后,固液分离,母液回用,固相用无水乙醇洗涤、45~70℃干燥,得到半水石膏晶须。

19、本发明所述的方法可制备得到长度为460~920μm,宽度为4~10μm,长径比为90~115的半水石膏晶须。

20、本发明与现有技术相比,有益效果有:

21、1、本发明采用低乙二醇浓度的乙二醇-水体系进行常压水热反应,不需要使用高压设备,在常压条件下即可进行。反应条件温和,对设备的腐蚀性低,操作简单且易于控制,有助于降低成本。

22、2、本发明采用硫酸溶液,既能大量去除钛石膏中的铁、硅、钛、镁、铝等杂质,又能减少钛石膏的有价成分硫酸钙的溶解,得到除杂钛石膏,进而解决钛石膏在无表面活性剂辅助的情况下于低乙二醇浓度的乙二醇-水体系中无法制备半水石膏晶须的问题。

23、3、本发明对醇水母液调节ph,可以增加转化驱动力,促进除杂钛石膏向半水石膏晶须的转化,并克服残余铁、硅、钛、镁、铝等杂质对除杂钛石膏制备半水石膏晶须的共同抑制作用。

24、4、本发明在醇水母液中添加碱金属阳离子,可以促进除杂钛石膏向半水石膏晶须的转化,并提高半水石膏晶须的长径比。

25、5、本发明采用除杂钛石膏在低乙二醇浓度的乙二醇-水体系中制备半水石膏晶须,使用无水乙醇洗去半水石膏晶须表面的附着水,防止半水石膏晶须水化。

26、6、本发明制备的半水石膏晶须长径比为90~115,为较高长径比的半水石膏晶须,拓展了钛石膏的资源化利用途径,具有广阔的前景和效益。

27、7、本发明采用钛石膏为原材料制备半水石膏晶须,既解决了钛石膏对土地资源的占用和对生态环境的污染破坏,又实现了钛石膏的高附加值资源化利用。

- 还没有人留言评论。精彩留言会获得点赞!