一种高炉出铁沟耐火浇注料及其制备方法与流程

本发明涉及耐火材料,尤其涉及一种高炉出铁沟耐火浇注料及其制备方法。

背景技术:

1、铁沟浇注料是在高炉铸铁时用于铸造铁水的耐火材料,用于出铁沟的内衬材料。铸造时铁水和熔渣反复流经出铁沟,受到铁水的冲刷、熔渣的化学侵蚀以及急冷急热的频繁温度波动,因此铁沟浇注料需要具有优良的抗侵蚀性能和热震稳定性。随着冶金技术的进步,钢水温度提高,停留时间延长,铁沟浇注料的工作环境日趋恶化,对铁沟浇注料的性能提出了更高的要求。al2o3-sic-c浇注料是一种常用的铁沟浇注料,主要由al2o3骨料、sic、碳和添加剂等组成。但是,普通al2o3-sic-c浇注料的耐高温力学性能以及抗热震、抗侵蚀性能仍然存在不足,受到频繁、大量的高温铁水的冲击、侵蚀容易导致开裂、脱落等问题,导致浇注料使用寿命的降低,同时影响高炉铸铁的生产效率。因此,对高炉出铁钩用al2o3-sic-c耐火浇注料的耐高温力学性能、抗热震、抗侵蚀性能进行综合的提升,成为耐火材料领域研究的热点。

技术实现思路

1、基于背景技术存在的技术问题,本发明提出了一种高炉出铁沟耐火浇注料及其制备方法。

2、本发明提出的一种高炉出铁沟耐火浇注料,包括主料和外加剂;

3、所述主料包括下述质量百分比的原料:刚玉60%-75%、碳化硅10%-30%、α-al2o3微粉2%-6%、sio2微粉1%-5%、铝酸钙水泥1%-4%、单质硅粉0.5%-1%、球状沥青0.5%-1.5%,上述原料的质量百分比之和为100%;

4、所述外加剂包括改性碳纤维和减水剂;其中改性碳纤维的用量为所述主料质量的0.4-0.8%,减水剂的用量为所述主料质量的0.1-0.3%;

5、所述改性碳纤维的制备方法包括:

6、s1、将碳纤维置于混酸溶液中,加热氧化处理,得到氧化碳纤维;

7、s2、将所述氧化碳纤维加入包覆改性液中充分搅拌,然后离心、洗涤,得到包覆碳纤维;所述包覆改性液包括下述质量百分比的组分:硅烷偶联剂改性纳米tio2 0.5-1%、聚二烯丙基二甲基氯化铵0.5-0.8%、余量为水;

8、s3、将所述包覆碳纤维加入氧化石墨烯水分散液中充分搅拌,然后离心、洗涤,在惰性气氛下加热碳化,即得。

9、优选地,s1中,所述混酸溶液由浓硫酸和浓硝酸按体积比为3:1组成。

10、优选地,s1中,加热氧化处理的温度为75-85℃,时间为2-4h。

11、优选地,s2中,所述氧化碳纤维与包覆改性液的质量比为1:(5-10)。

12、优选地,s2中,所述硅烷偶联剂改性纳米tio2是采用硅烷偶联剂对纳米tio2进行表面改性得到,所述硅烷偶联剂为硅烷偶联剂kh-540、kh-550或其组合;优选地,所述硅烷偶联剂与纳米tio2的质量比为(0.5-2):10。

13、在本发明中,采用硅烷偶联剂对纳米tio2进行表面改性的方法为本领域常规方法,例如可以是:将纳米tio2加入去离子水中分散均匀,得到纳米tio2水分散液;将硅烷偶联剂的乙醇溶液加入所述纳米tio2水分散液中,充分搅拌2-5h,离心、干燥,即得。

14、优选地,s2中,搅拌的时间为5-10min。

15、优选地,s3中,所述包覆碳纤维与氧化石墨烯水分散液的比例为1g:(10-20)ml;所述氧化石墨烯水分散液的浓度为5-10mg/ml。

16、在本发明中,氧化石墨烯的制备方法为常规方法,例如可以采用常规的hummers法制得。

17、优选地,s3中,搅拌的时间为5-10min。

18、优选地,s3中,加热碳化的温度为500-800℃,时间为1-2h。

19、优选地,所述碳纤维的长度为1-10mm。

20、优选地,所述刚玉由粒径小于8mm且大于等于5mm的刚玉颗粒、粒径小于5mm且大于等于3mm的刚玉颗粒、粒径小于3mm且大于等于1mm的刚玉颗粒、粒径小于1mm且大于等于0.088mm的刚玉颗粒、粒径小于0.088mm的刚玉细粉按质量比为1:(0.5-1):(0.5-1):(0.2-0.3):(0.2-0.3)组成。

21、优选地,所述碳化硅由粒径小于1mm且大于等于0.088mm的碳化硅颗粒、粒径小于0.088mm的碳化硅细粉按质量比为1:(0.8-1.5)组成。

22、优选地,所述α-al2o3微粉的粒径为1-3μm、sio2微粉的粒径为1-3μm。

23、优选地,所述减水剂为三聚磷酸钠、六偏磷酸钠或其组合。

24、一种所述的高炉出铁沟耐火浇注料的制备方法,包括:将所述浇注料的主料混合均匀,然后加入外加剂,搅拌均匀,即得。

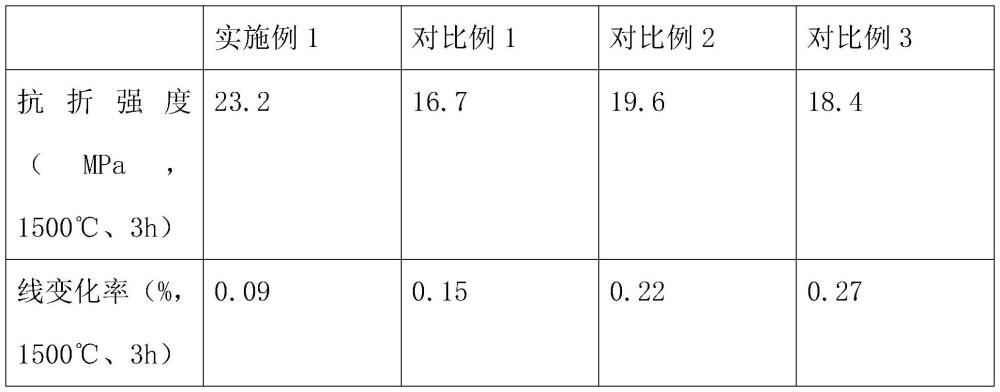

25、本发明的有益效果如下:

26、本发明先用混酸对碳纤维进行表面氧化,然后加入含硅烷偶联剂改性纳米tio2和聚二烯丙基二甲基氯化铵的包覆改性液中,利用硅烷偶联剂的氨基和聚二烯丙基二甲基氯化铵对碳纤维表面羧基的吸附作用形成包覆层,再加入氧化石墨烯水分散液中,利用氧化石墨烯表面的羧基使其负载在包覆层的表面,再加热使包覆层中的有机物碳化得到改性碳纤维,将上述制得的改性碳纤维加入在al2o3-sic-c耐火浇注料的原料中,与单纯地加入碳纤维或者氧化石墨烯相比,既可以改善氧化石墨烯在浇注料中的分散性,浇注料中的si与氧化石墨烯在高温下形成更多、分散更均匀的sic晶须,改善了浇注料的高温韧性和抗侵蚀性能,又可以改善碳纤维的表面亲水性,从而使碳纤维在浇注料中的分散更均匀,团聚减少,增韧效果更佳;氧化石墨烯和包覆层中的纳米tio2还能起到缓解碳纤维高温氧化的作用,从而更好地发挥氧化石墨烯和碳纤维的高温韧性和抗裂性,并且tio2能改善浇注料的抗侵蚀性能;同时,碳纤维表面高温碳化形成的碳包覆层还可以起到粘结和桥接作用,使纳米tio2和氧化石墨烯更稳定地结合在碳纤维表面,同时形成三维碳链结构,进一步提升浇注料的高温韧性和高温稳定性。因此,本发明的高炉出铁沟耐火浇注料具有优良的耐高温力学性能、抗热震和抗侵蚀性能,能有效延长浇注料的使用寿命,提高铸铁生产效率。

技术特征:

1.一种高炉出铁沟耐火浇注料,其特征在于,包括主料和外加剂;

2.根据权利要求1所述的高炉出铁沟耐火浇注料,其特征在于,s1中,所述混酸溶液由浓硫酸和浓硝酸按体积比为3:1组成;

3.根据权利要求1所述的高炉出铁沟耐火浇注料,其特征在于,s2中,所述氧化碳纤维与包覆改性液的质量比为1:(5-10);

4.根据权利要求1所述的高炉出铁沟耐火浇注料,其特征在于,s3中,所述包覆碳纤维与氧化石墨烯水分散液的比例为1g:(10-20)ml;所述氧化石墨烯水分散液的浓度为5-10mg/ml。

5.根据权利要求1所述的高炉出铁沟耐火浇注料,其特征在于,所述碳纤维的长度为1-10mm。

6.根据权利要求1所述的高炉出铁沟耐火浇注料,其特征在于,所述刚玉由粒径小于8mm且大于等于5mm的刚玉颗粒、粒径小于5mm且大于等于3mm的刚玉颗粒、粒径小于3mm且大于等于1mm的刚玉颗粒、粒径小于1mm且大于等于0.088mm的刚玉颗粒、粒径小于0.088mm的刚玉细粉按质量比为1:(0.5-1):(0.5-1):(0.2-0.3):(0.2-0.3)组成。

7.根据权利要求1所述的高炉出铁沟耐火浇注料,其特征在于,所述碳化硅由粒径小于1mm且大于等于0.088mm的碳化硅颗粒、粒径小于0.088mm的碳化硅细粉按质量比为1:(0.8-1.5)组成。

8.根据权利要求1所述的高炉出铁沟耐火浇注料,其特征在于,所述α-al2o3微粉的粒径为1-3μm、sio2微粉的粒径为1-3μm。

9.根据权利要求1所述的高炉出铁沟耐火浇注料,其特征在于,所述减水剂为三聚磷酸钠、六偏磷酸钠或其组合。

10.一种如权利要求1-9任一项所述的高炉出铁沟耐火浇注料的制备方法,其特征在于,将所述浇注料的主料混合均匀,然后加入外加剂,搅拌均匀,即得。

技术总结

本发明公开了一种高炉出铁沟耐火浇注料,包括主料和外加剂;主料包括下述质量百分比的原料:刚玉60%‑75%、碳化硅10%‑30%、α‑Al2O3微粉2%‑6%、SiO2微粉1%‑5%、铝酸钙水泥1%‑4%、单质硅粉0.5%‑1%、球状沥青0.5%‑1.5%;外加剂包括改性碳纤维和减水剂。本发明还公开了上述高炉出铁沟耐火浇注料的制备方法。本发明的高炉出铁沟耐火浇注料具有优良的耐高温力学性能、抗热震和抗侵蚀性能,能有效延长浇注料的使用寿命,提高铸铁生产效率。

技术研发人员:张姗,董舜杰,章林,蒋杰

受保护的技术使用者:安徽瑞泰新材料科技有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!