一种碳掺杂磷酸铁及其制备方法和磷酸铁锂材料的制备方法与流程

本公开涉及锂离子电池,具体涉及一种碳掺杂磷酸铁及其制备方法和磷酸铁锂材料的制备方法。

背景技术:

1、在储能和新能源领域,磷酸铁锂电池由于其倍率性能好、循环性能长以及安全环保等优点,成为最具发展前途的锂离子电池之一。

2、现有工艺中,影响磷酸铁锂应用的主要瓶颈在于能量密度偏低,主要原因包括:(1)目前采用的碳包覆磷酸铁锂工艺虽然能够增加导电性,但是单个磷酸铁锂颗粒之间的导电性没有明显改善;(2)由于包覆的碳为絮状无定形碳,影响了磷酸铁锂的压实密度;(3)磷酸铁锂颗粒尺寸过大,导致锂离子的迁移距离远,造成电池容量较差。

3、磷酸铁是制备磷酸铁锂的前驱体,目前磷酸铁的制备工艺主要采用纯化后的硫酸亚铁或钛白副产品磷酸亚铁,加入氨水、磷酸二氢铵或磷酸氢二铵等,采用一步陈化法进行晶化控制,最终得到磷酸铁产品。但是,上述工艺容易导致氧化沉淀不够充分,磷酸铁的一次颗粒偏大以及比表面积偏小等问题,不利于后续磷酸铁锂的制作加工。例如,cn111115606a公开了一种液相沉淀结合喷雾干燥制备超细球形磷酸铁的制备方法,该制备方法以三价铁盐溶液和磷酸为原料,采用氨水和磷酸调节反应的ph值,上述制备方法虽然能够得到超细球形磷酸铁产品,但是采用三价铁盐如硫酸铁导致产生副产物硫酸铵,同时大量的硫酸根易吸附在磷酸铁的表面,不易洗涤,进而导致硫含量过高影响磷酸铁锂的性能。

4、因此,如何制备得到粒径较小、尺寸均匀、振实密度和纯度较高的碳掺杂磷酸铁以及如何进一步制备得到电性能优异磷酸铁锂是目前需要解决的问题。

技术实现思路

1、以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

2、针对以上问题,本公开的目的在于提供一种碳掺杂磷酸铁及其制备方法和磷酸铁锂材料的制备方法,与现有技术相比,本公开提供的碳掺杂磷酸铁具有较高的纯度和振实密度,有利于提高磷酸铁锂材料的性能和品质,所述碳掺杂磷酸铁的制备方法避免了ph值调节剂的使用,减少副产物产生以及清洗步骤,大大简化了生产工艺,具有较高的工业应用价值。

3、为达到此目的,本公开采用以下技术方案:

4、第一方面,本公开提供一种碳掺杂磷酸铁的制备方法,所述碳掺杂磷酸铁的制备方法包括以下步骤:

5、(1)混合亚铁氰化铵、磷源和氧化吡啶,得到铁磷混合液;

6、(2)将步骤(1)得到的所述铁磷混合液进行喷雾热解,得到固体颗粒;

7、(3)将步骤(2)得到的所述固体颗粒进行破碎,得到碳掺杂磷酸铁。

8、本公开以亚铁氰化铵为铁源,在无需加ph值调节剂的条件下即可得到均一的铁磷混合液,且亚铁氰化铵被氧化为铁氰化铵。进一步,本公开通过喷雾热解工艺控制产物的分散状态,降低团聚现象发生;在喷雾热解的过程中铁氰化铵和磷源反应,产生磷酸铁、氰化氢气体和氨气,无其它副产物产生,因此所得磷酸铁的纯度较高,避免了多次清洗的步骤,简化工艺流程,有利于工业化应用。另外,本公开中,氧化吡啶既是氧化剂也是表面活性剂,能够将亚铁离子氧化为三价铁离子;还能够控制喷雾液滴的表面张力,避免喷雾热解得到固体颗粒孔隙率过大,提高固体颗粒的振实密度,使固体颗粒粒径较小、尺寸均匀;同时氧化吡啶喷雾热解后碳化,在磷酸铁中形成碳掺杂,从而导电性显著提升。

9、在一个实施方式中,步骤(1)所述亚铁氰化铵以亚铁氰化铵溶液的形式进行混合。

10、在一个实施方式中,所述亚铁氰化铵溶液中铁离子的浓度为50g/l、60g/l、80g/l、100g/l、120g/l、140g/l、160g/l、180g/l或200g/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

11、在一个实施方式中,所述磷源包括磷酸、磷酸氢二铵或磷酸二氢铵中的任意一种或至少两种的组合。

12、本公开中,磷酸、磷酸氢二铵或磷酸二氢铵与磷源在喷雾热解的过程中反应,生成磷酸铁、氰化氢和氨气,并且碳化的氧化吡啶使磷酸铁形成碳掺杂。以磷酸氢二铵为例,主要反应如下:

13、(nh4)2hpo4+(nh4)3[fe(cn)6]→fepo4+6hcn+5nh3。

14、在一个实施方式中,所述铁磷混合液中铁元素与磷元素的摩尔比为(1-1.05):1,例如可以是1:1、1.01:1、1.02:1、1.03:1、1.04:1或1.05:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15、在一个实施方式中,所述氧化吡啶与铁磷混合液所含铁离子的摩尔量之比为(1-1.5):1,例如可以是1:1、1.1:1、1.2:1、1.3:1、1.4:1或1.5:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、本公开中,选择控制氧化吡啶与铁磷混合液所含铁离子的摩尔量之比在特定范围,能够避免碳掺杂量过多或氧化不完全,从而保证所得碳掺杂磷酸铁制备得到的磷酸铁锂材料具有良好的容量和循环性能。

17、在一个实施方式中,步骤(2)所述喷雾热解采用的载气包括空气。

18、在一个实施方式中,所述载气的流速为20-30l/min,例如可以是20l/min、22l/min、24l/min、26l/min、28l/min或30l/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、在一个实施方式中,所述喷雾热解中铁磷混合液的流速为1.5-1.8ml/min,例如可以是1.5ml/min、1.6ml/min、1.7ml/min或1.8ml/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、在一个实施方式中,所述喷雾热解中铁磷混合液的雾化液滴的平均粒径为5-15μm,例如可以是5μm、6μm、10μm、12μm、14μm或15μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21、本公开中,选择控制铁磷混合液的流速和雾化液滴的平均粒径在特定范围,能够进一步调控所得固体颗粒的粒径。

22、在一个实施方式中,所述喷雾热解的温度为650-750℃,例如可以是650℃、660℃、670℃、680℃、690℃、700℃、710℃、720℃、730℃、740℃或750℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、本公开中,选择控制喷雾热解的温度在特定范围,能够促进碳掺杂磷酸铁的生成,以及促进除碳掺杂磷酸铁外其它物质的挥发,降低碳掺杂磷酸铁中杂质的含量,从而获得高纯的碳掺杂磷酸铁。

24、在一个实施方式中,步骤(2)所述固体颗粒的平均粒径为1-3μm,例如可以是1μm、1.2μm、1.5μm、1.8μm、2μm、2.2μm、2.5μm、2.8μm或3μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25、在一个实施方式中,步骤(2)所述喷雾热解后的烟尘进行气固分离,得到固体粉末和尾气;所述尾气采用吸收剂进行吸收,得到吸收液,混合所述吸收液和亚铁盐得到再生的亚铁氰化铵,所述再生的亚铁氰化铵回用于步骤(1)中制备铁磷混合液;所述固体粉末和步骤(3)所述固体颗粒混合,然后进行破碎。

26、本公开中,对所述亚铁盐的种类没有特殊限定,可以是任何本领域常用的亚铁盐,例如可以是硫酸亚铁、氯化亚铁或硝酸亚铁中的任意一种或至少两种的组合。

27、在一个实施方式中,所述吸收剂包括碳酸铵溶液。

28、在一个实施方式中,所述碳酸铵溶液的质量浓度为10-40%,例如可以是10%、12%、14%、16%、18%、20%、24%、26%、28%、30%、32%、34%、36%、38%或40%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29、本公开中,采用吸收剂吸收氰根离子,然后将吸收液中加入亚铁盐,可以反应生成亚铁氰化铵,从而实现物料的循环使用。以亚铁盐为硫酸亚铁为例,吸收和铁氰化铵再生的反应式如下:

30、(nh4)2co3+2hcn=2nh4cn+h2o+co2;

31、feso4+6nh4cn=(nh4)4[fe(cn)6]+(nh4)2so4。

32、在一个实施方式中,步骤(3)所述破碎的压力为0.2-0.6mpa,例如可以是0.2mpa、0.3mpa、0.4mpa、0.5mpa或0.6mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33、作为本公开第一方面的可选技术方案,所述碳掺杂磷酸铁的制备方法包括以下步骤:

34、(1)混合铁离子的浓度为50-200g/l亚铁氰化铵溶液、磷源和氧化吡啶,得到铁磷混合液,所述铁磷混合液中铁元素与磷元素的摩尔比为(1-1.05):1,所述磷源包括磷酸、磷酸二氢铵或磷酸氢二铵中的任意一种或至少两种的组合,所述氧化吡啶与铁磷混合液所含铁离子的摩尔量之比为(1-1.5):1;

35、(2)将步骤(1)得到的所述铁磷混合液以1.5-1.8ml/min的流速,采用流量为20-30l/min的空气为载气,在温度为650-750℃的条件下进行喷雾热解,所述喷雾热解中铁磷混合液的雾化液滴的平均粒径为5-15μm,得到固体颗粒,所述固体颗粒的平均粒径为1-3μm;

36、所述喷雾热解后的烟尘进行气固分离,得到固体粉末和尾气,所述尾气采用质量浓度为10-40%的碳酸铵溶液进行吸收,得到吸收液,混合所述吸收液和亚铁盐得到再生的亚铁氰化铵,所述再生的亚铁氰化铵回用于步骤(1)中制备铁磷混合液;

37、(3)混合步骤(2)得到的所述固体颗粒和固体粉末,在0.2-0.6mpa下破碎,得到碳掺杂磷酸铁。

38、第二方面,本公开提供一种碳掺杂磷酸铁,所述碳掺杂磷酸铁由本公开第一方面所述碳掺杂磷酸铁的制备方法得到。

39、在一个实施方式中,所述碳掺杂磷酸铁的纯度为99.98-99.99%,例如可以是99.98%或99.99%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

40、在一个实施方式中,所述碳掺杂磷酸铁的振实密度为1.26-1.29g/cm3,例如可以是1.26g/cm3、1.27g/cm3、1.28g/cm3或1.29g/cm3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41、在一个实施方式中,所述碳掺杂磷酸铁的d50粒径为0.2-0.5μm,例如可以是0.2μm、0.3μm、0.4μm或0.5μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42、第三方面,本公开提供一种磷酸铁锂材料的制备方法,所述磷酸铁锂材料的制备方法采用本公开第二方面所得的碳掺杂磷酸铁;

43、所述磷酸铁锂材料的制备方法包括以下步骤:

44、(a)混合碳掺杂磷酸铁、锂源和有机碳源,然后进行球磨,得到混合粉料;

45、(b)将步骤(a)得到的所述混合粉料进行煅烧,得到磷酸铁锂材料。

46、本公开提供的碳掺杂磷酸铁用于制备磷酸铁锂材料,能够提升磷酸铁锂材料的克容量和容量保持率,具有良好的电性能。

47、在一个实施方式中,步骤(a)所述混合粉料中锂元素、铁元素和磷元素的摩尔比为(1-1.2):1:1,例如可以是1:1:1、1.02:1:1、1.04:1:1、1.06:1:1、1.08:1:1、1.1:1:1、1.12:1:1、1.14:1:1、1.16:1:1、1.18:1:1或1.2:1:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48、在一个实施方式中,所述有机碳源的质量占碳掺杂磷酸铁质量的5-20%,例如可以是5%、6%、8%、10%、12%、14%、16%、18%或20%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49、本公开中,所述锂源没有特殊限定,可以采用任何本领域内常用于制备磷酸铁锂材料的锂源,例如可以是碳酸锂和/或氢氧化锂。

50、本公开中,所述有机碳源没有特殊限定,可以采用任何本领域内常用于制备磷酸铁锂材料的有机碳源,例如可以是葡萄糖、蔗糖、淀粉或柠檬酸中的任意一种或至少两种的组合。

51、本公开中,所述球磨的介质没有特殊限定,可以采用任何本领域中常用的球磨介质,例如可以是乙醇。本公开中,球磨的目的是将原料混合均匀,球磨时间一般为2-6h,球磨后的平均粒径一般为0.1-0.5μm。

52、在一个实施方式中,步骤(b)所述煅烧的温度为750-850℃,例如可以是750℃、760℃、780℃、800℃、820℃、840℃或850℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

53、在一个实施方式中,所述煅烧的时间为12-24h,例如可以是12h、14h、16h、18h、20h、22h或24h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

54、相对于现有技术,本公开具有以下有益效果:

55、(1)本公开提供的碳掺杂磷酸铁的制备方法以亚铁氢化铵为铁源,结合喷雾热解工艺,不仅能够得到形貌均匀、颗粒较小、振实密度较高的碳掺杂磷酸铁,而且无需使用ph值调节剂,避免引入酸根离子以及杂质阳离子,无副产物产生,能够有效提升碳掺杂磷酸铁的纯度。

56、(2)本公开提供的碳掺杂磷酸铁的制备方法中采用氧化吡啶,既作为氧化剂又作为表面活性剂,不仅能够将亚铁离子氧化为三价铁离子;还能够控制喷雾液滴的表面张力,避免喷雾热解得到固体颗粒孔隙率过大,提高固体颗粒的振实密度,使固体颗粒粒径较小、尺寸均匀;同时氧化吡啶喷雾热解后碳化,在磷酸铁中形成碳掺杂,从而导电性显著提升。

57、(3)本公开提供的碳掺杂磷酸铁的制备方法无需多次洗涤过程,简化了工艺流程,能够实现物料的循环使用。

58、(4)本公开提供的碳掺杂磷酸铁用于制备磷酸铁锂材料,能够提升磷酸铁锂的克容量和容量保持率,从而提升电化学性能。

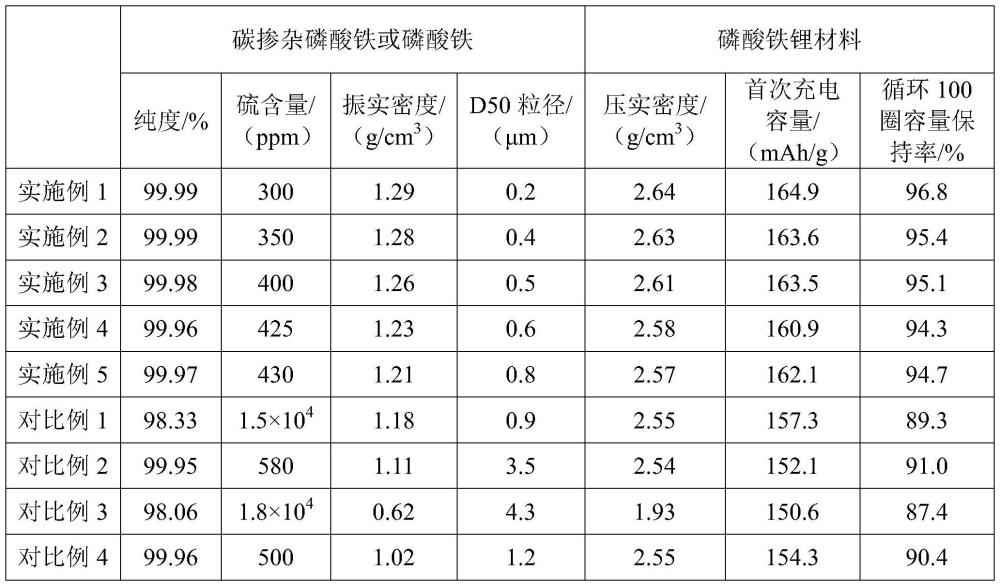

59、(5)本公开提供的碳掺杂磷酸铁的纯度可以达到99.96%以上,振实密度达到1.21g/cm3以上,d50粒径达到0.8μm以下;在较优条件下,碳掺杂磷酸铁的纯度可以达到99.98%以上,振实密度达到1.26g/cm3以上,d50粒径达到0.5μm以下;采用本公开所述碳掺杂磷酸铁制备得到的磷酸铁锂材料的首次充电容量达到160.9mah/g以上,循环100圈容量保持率达到94.3%以上;在较优条件下首次充电容量达到163.5mah/g以上,循环100圈容量保持率达到95.1%以上。

60、在阅读并理解了详细描述后,可以明白其他方面。

- 还没有人留言评论。精彩留言会获得点赞!