坩埚保护片及使用其的单晶硅的制造方法与流程

本发明涉及一种用于通过切克劳斯基法(cz法)提拉单晶硅的坩埚保护片、以及使用其的单晶硅的制造方法。

背景技术:

1、作为半导体器件的基板材料的单晶硅多数通过cz法而制造。在cz法中,将籽晶浸渍于容纳在坩埚内的硅熔液,一边使籽晶及坩埚旋转一边使籽晶慢慢上升,由此使单晶生长在籽晶的下端。根据cz法,能够以高产率制造直径为300mm以上的大口径单晶硅。

2、在cz法中,容纳硅熔液的坩锅是内侧为石英坩埚且外侧为石墨制支承坩埚的双重结构,石英坩埚以容纳在支承坩埚的状态设置在提拉炉内。例如,在专利文献1中记载了一种碳纤维强化碳复合材料(碳复合物)制支承坩埚。

3、由于石英坩埚为玻璃制而容易产生裂痕或破损,因此容纳于支承坩埚时的处理需要非常小心。并且,也会有自石英坩埚产生的sio气体等与碳制支承坩埚反应而产生支承坩埚的sic化或变薄等问题。

4、为了对应这种问题,进行在石英坩埚与支承坩埚之间插入碳制保护片(例如,参考专利文献1)。由于碳复合物制成型体的支承坩埚的价格昂贵,因此优选尽可能抑制其消耗,且在插入碳片的情况下,能够抑制支承坩埚与石英坩埚反应而延长支承坩埚的使用寿命。并且,在石英坩锅设置于支承坩锅时,能够缓冲对石英坩锅的冲击,或者也能够容易自支承坩锅取出石英坩锅。

5、关于单晶硅提拉用坩埚保护片,例如在专利文献2中记载了如下坩埚保护片:其由膨胀石墨形成,且面方向的导热系数为120w/(m·k),自厚度方向以34.3mpa的加压力加压压缩时的压缩率为20%以上。并且,在专利文献3中记载了如下坩埚保护片:其由膨胀石墨形成,且总灰分为100massppm以下,且混入的多种杂质中的特定元素的重量比例为3massppm以下。在专利文献4中记载了如下坩埚保护片:其由气体渗透率为1.0×10-4cm2/s以下且体积密度为0.5~1.6mg/m3的石墨膨胀片形成。

6、现有技术文献

7、专利文献

8、专利文献1:日本特开2013-245155号公报

9、专利文献2:日本特开2008-19138号公报

10、专利文献3:日本特开2008-81388号公报

11、专利文献4:日本特开2009-215162号公报

技术实现思路

1、发明所要解决的技术问题

2、近年来,随着晶体提拉技术的提高,有更多机会实施所谓的多重提拉工序。在多重提拉中,由于以一次提拉批次提拉多根单晶硅,因此晶体提拉时间非常长,也有加热器通电时间超过500小时的情况。如此晶体提拉时间变得非常长,使得施加在炉内部件的热负荷变得非常大,在晶体提拉过程中完全消耗坩埚保护片,因此不仅会造成支承坩埚的消耗,也会有在单晶硅中氧浓度急速下降而无法满足期望的氧浓度规格等问题。近年来,单晶硅所要求的氧浓度规格(制造规格)的上下限幅度有变窄的倾向,由于会有要求氧浓度规格(制造规格)的上下限幅度为3×1017atoms(个原子)/cm3以下(astm f-121(1979))的非常狭窄的规格的情况,因此氧浓度超出规格的问题显著。

3、另外,规格(制造规格)是在制造单晶硅之前基于客户规格预先设定的关于单晶品质的规格,是指在制造单晶硅时,作为单晶硅的品质所允许的范围。氧浓度规格是关于单晶硅的氧浓度的允许范围,通常对氧浓度规格规定其上限值与下限值,并以氧浓度在该范围内的方式制造单晶硅。满足氧浓度规格的单晶部分为合格品,若满足其他品质条件,则通过后续加工作为晶片制品出货,但不满足氧浓度规格的单晶部分为不合格品而不会成为晶片制品。

4、关于上述氧浓度超出规格的问题,过去在多重提拉的第1根及第2根中并不会发生,而是在提拉第3根时才发生的问题,是在加热器通电时间达到500小时以上的极长时间时才得知的新问题。并且,上述问题是在制造氧浓度规格(制造规格)的上下限幅度为3×1017atoms/cm3以下的单晶硅的情况下发生的问题,是由于要求狭窄的氧浓度规格而变得显著的问题。

5、因此,本发明的目的在于提供一种即使使用于多重提拉等长时间的晶体提拉也难以消耗的坩埚保护片。并且,本发明在于提供一种使用这种坩埚保护片的单晶硅的制造方法。

6、用于解决技术问题的方案

7、本技术的发明人为了解决上述问题而反复进行深入研究的结果,发现坩埚保护片的消耗是由于与晶体提拉工序中产生的一氧化硅气体的化学反应而发生,因此气体越难以渗入至板片中则越能够防止消耗,由此能够延长坩埚保护片的使用寿命。

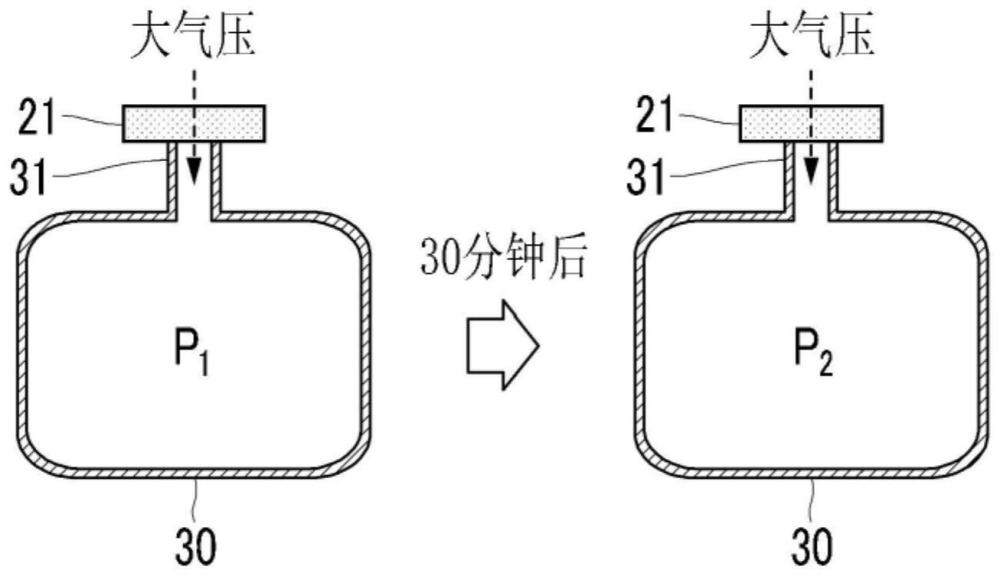

8、本发明是鉴于这种技术知识而完成的,基于本发明的坩埚保护片为使用于通过在一次提拉批次中加热硅原料的加热器的通电时间为500小时以上的cz法进行的单晶硅的提拉且铺设在石英坩埚与碳制支承坩埚之间的碳制坩埚保护片,其特征在于,当准备容积为2000cc且通气口的开口面积为490mm2的测定槽、并在将该测定槽内减压至200pa以下的状态下将所述通气口连接至所述坩埚保护片的一个主面侧、且将所述坩埚保护片的另一个主面侧向大气开放时,自开始该大气开放后经过30分钟时的所述测定槽内的压力变化量为104.9pa以下。

9、根据本发明,能够提供一种即使在加热器通电时间为500小时以上的多重提拉等长时间晶体提拉工序中使用,也难以完全消耗的坩埚保护片。

10、在本发明中,“提拉批次”广义地表示通过cz法进行的单晶硅的一系列制造工序,是指从在提拉装置内设置加入有硅原料的石英坩锅的工序开始,经过中间工序的原料熔解工序及晶体提拉工序,直至在制造单晶后以能够将提拉装置内部向大气开放的方式冷却提拉装置内部的冷却工序的一系列工序。在多重提拉的情况下,作为中间工序的原料熔解工序及晶体提拉工序进行多次。

11、在本发明中,所述压力变化量优选为53.5pa以下。由此,能够避免单晶硅中的氧浓度超出规格。

12、在本发明中,所述坩埚保护片的厚度优选为0.3~0.8mm,特别优选为0.4~0.6mm。这是因为,当坩埚保护片比0.3mm更薄时,会在晶体提拉过程中板片消失而使得支承坩锅劣化的机率变得非常高,并且在超过0.8mm时,柔软性降低而变得难以铺设在支承坩锅内。

13、在本发明中,提拉批次结束后的所述坩埚保护片的残存率优选为80%以上。在此,以残存率(%)=(使用后的板片重量/使用前的板片重量)×100定义。若坩埚保护片的残存率为80%以上,则能够大幅降低单晶硅的氧浓度超出规格的机率。

14、基于本发明的坩埚保护片优选使用于在一次提拉批次中提拉3根以上的单晶硅的多重提拉,相对于第3根单晶硅的直体部(恒定直径部)总长度,自晶体长度60%以后的部位切出的硅晶片的氧浓度超出规格的部位的长度的比例(oi规格超出率)优选为10%以下。根据本发明,能够防止由坩埚保护片引起的单晶硅的氧浓度超出规格。

15、在本发明中,所述单晶硅的氧浓度规格(制造规格)的上下限幅度优选为3×1017atoms/cm3(astm f-121(1979))以下。近年来,单晶硅所要求的氧浓度规格的上下限幅度有变窄的倾向。基于本发明的坩埚保护片适于制造满足这种氧浓度规格的单晶硅。

16、在本发明中,所述单晶硅的直径优选为300mm以上。在单晶硅的直径为300mm以上的情况下,由于通常一次提拉批次的时间变长,加热硅原料的加热器的通电时间也变长,因此基于本发明的坩埚保护片是有效的。

17、另外,本发明为通过在一次提拉批次中加热硅原料的加热器的通电时间为500小时以上的cz法进行的单晶硅的制造方法,其特征在于,在石英坩埚与碳制支承坩埚之间铺设碳制坩埚保护片的状态下进行单晶硅的提拉,在所述坩埚保护片中,当准备容积为2000cc且通气口的开口面积为490mm2的测定槽、并在将该测定槽内减压至200pa以下的状态下将所述通气口连接至所述坩埚保护片的一个主面侧、且将所述坩埚保护片的另一个主面侧向大气开放时,自开始该大气开放后经过30分钟时的所述测定槽内的压力变化量为104.9pa以下。

18、在本发明中,所述压力变化量优选为53.5pa以下。由此,能够避免单晶硅中的氧浓度超出规格。

19、在本发明中,优选在一次提拉批次中提拉3根以上的单晶硅。根据本发明,即使在如此长时间的晶体提拉工序中使用,也难以完全消耗坩埚保护片,因此不仅能够防止支承坩锅的劣化,还能够防止单晶硅中的氧浓度超出规格。

20、在本发明中,所述单晶硅的氧浓度规格(制造规格)的上下限幅度优选为3×1017atoms/cm3(astm f-121(1979))以下。近年来,单晶硅所要求的氧浓度规格的上下限幅度有变窄的倾向。基于本发明的坩埚保护片适于制造满足这种氧浓度规格的单晶硅。

21、发明效果

22、根据本发明,能够提供一种即使使用于多重提拉等长时间的晶体提拉也难以消耗的坩埚保护片。并且,根据本发明,能够提供一种使用这种坩埚保护片的单晶硅的制造方法。

- 还没有人留言评论。精彩留言会获得点赞!