一种磷石膏无还原碳排放脱硫并制备低碳熟料的方法与流程

本发明属于建筑材料,具体涉及一种磷石膏无还原碳排放脱硫并制备低碳熟料的方法。

背景技术:

1、磷石膏是湿法磷酸工艺中产生的固体废弃物,其综合治理是世界性难题,也是制约磷化工及新能源材料产业发展的最大障碍。磷石膏的组成比较复杂,除水合硫酸钙以外,还有未完全分解的磷矿、残余的磷酸、氟化物、酸不溶物、有机质等,其中氟和有机质的存在对磷石膏的资源化利用影响最大,堆放会占用大量土地,并会对水资源和土地资源造成污染。目前,我国磷石膏堆存量为8亿多吨,年产量约7700万吨,综合利用率2022年为50.4%。但是磷石膏存量大,组成复杂、低附加值、技术不成熟等多因素成为导致磷石膏利用困难的重要原因。

2、磷石膏代替石灰石作为cao源生产水泥熟料是解决磷石膏资源化利用的一个具有挑战和意义的方向,但caso4相对于caco3而言,其需要在更高的温度下才能完全分解并脱硫,会增加工艺上的操作难度和成本,甚至在高温煅烧下依然能大量存在,这无疑制约了磷石膏的有效应用。

3、较多的研究报道采用碳质原料作为caso4分解的还原剂,如焦炭和煤粉,价格高,会增加处理磷石膏的成本,虽然碳排放低于采用caco3分解所带来的碳排放,但依然会有较高的碳排放出现,即碳质原料作为还原剂与caso4反应后所带来的那部分还原碳排放。

4、有研究尝试采用硫磺作为caso4分解的还原剂,比c所需的反应温度和反应热更低,更易使caso4分解,但caso4分解后的产物主要为cas,无法实现高脱硫率,且硫磺的稳定性较煤更差,实际应用中易与o2发生反应和出现大量升华而造成浪费。

5、在我国未来对碳排放的要求越来越严格的前提下,能否寻找一种更稳定、有效、非碳质原料的还原剂,并实现磷石膏无需碳质原料、无还原碳排放的高效、稳定脱硫,且制得环境友好、附加值高的材料,成为亟待解决的技术问题。

技术实现思路

1、本发明目的在于提供一种磷石膏无还原碳排放脱硫并制备低碳熟料的方法,采用中低品位黄铁矿作为还原剂来处理磷石膏,进一步降低大量处理磷石膏时的用煤成本和碳排放,并通过合理的配比和工艺,实现磷石膏无需碳质原料、无还原碳排放的高效、稳定脱硫,同步制得环境友好的材料。

2、为达到上述目的,采用技术方案如下:

3、一种磷石膏无还原碳排放脱硫并制备低碳熟料的方法,包括以下步骤:

4、(1)获取磷石膏、中低品位黄铁矿、硅铝铁质原料,干燥、破碎,按照设计s:s、kh值、总cao:sio2质量比进行配料,混合粉磨;

5、(2)所得混合料加水制成料球,之后干燥;

6、(3)将干燥后的料球在燃烧煤燃烧后缺氧或无氧的回转窑内进行煅烧,煅烧完成后冷却得到低碳熟料。

7、按上述方案,步骤(1)中所述中低品位黄铁矿的主要化学成分及含量为:fes2:40-70%;feso4:0-20%;fe2(so4)3:0-10%;sio2:10-40%;al2o3:0-5%;cao:0-5%;mgo:0-5%。

8、按上述方案,步骤(1)中所述硅铝铁质原料为砂页岩、煤矸石、硅石、粘土、粉煤灰、各类废渣中的一种或多种。

9、按上述方案,步骤(1)中所述s:s为0.45-0.55,kh值为0.3-0.55,化学成分中总cao:sio2质量比为1.1-1.9。

10、按上述方案,步骤(2)中所述料球的直径为1-3cm。

11、按上述方案,步骤(3)中所述煅烧的温度为1150-1200℃,煅烧时间为5-30min,煅烧环境的o2浓度为0-10%。

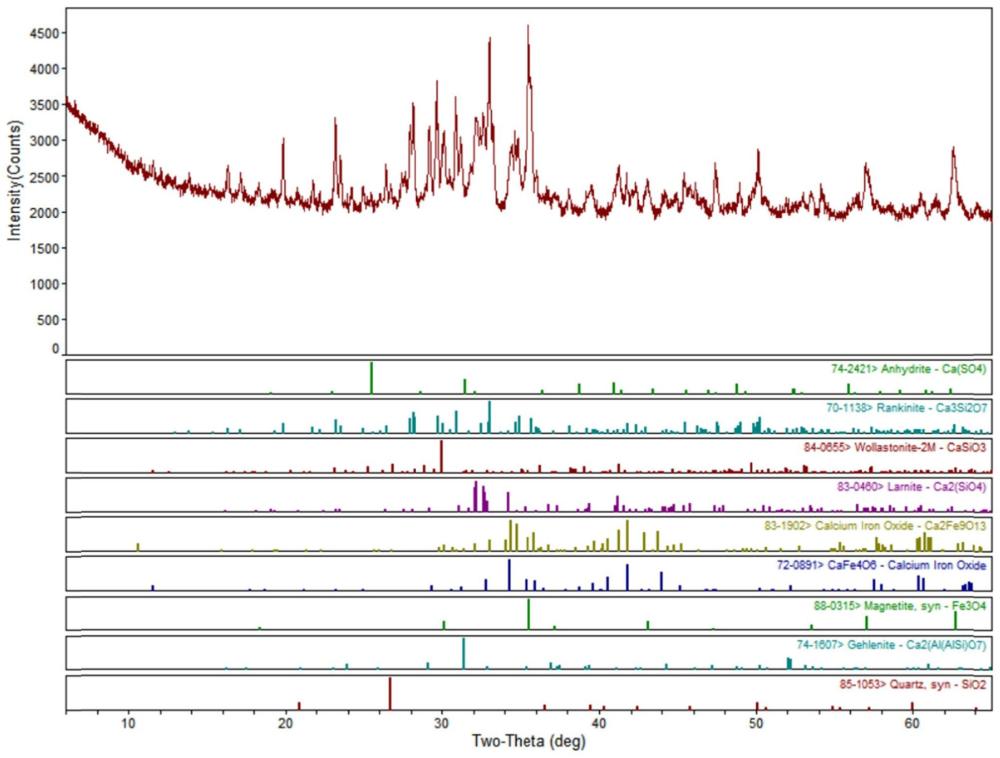

12、按上述方案,步骤(3)所得低碳熟料的so3含量≤2%,矿物组成中c2s、c3s2、cs的总含量≥70%。

13、相对于现有技术,本发明有益效果如下:

14、(1)本发明中分解磷石膏所用的还原剂可全部采用价格低、分布广的中低品位黄铁矿,进一步降低了大量处理磷石膏时的用煤成本和碳排放,实现了磷石膏无需碳质原料、无还原碳排放的高效、稳定脱硫,脱硫产物中so3含量≤2%,同步制得c2s、c3s2、cs的总含量≥70%的低碳熟料,对经济、环保和减碳具有重要意义。

15、磷石膏脱硫的主要化学反应如下:

16、主脱硫:5caso4+fes2→5cao+7so2+feo

17、次脱硫:caso4+3feo→cao+so2+fe3o4

18、次脱硫:caso4+2fe3o4→cao+so2+3fe2o3

19、总次脱硫:caso4+2feo→cao+so2+fe2o3

20、主sio2诱导生成c2s脱硫:2cao+sio2→2cao·sio2

21、次sio2诱导生成cs脱硫:2cao·sio2+sio2→2(cao·sio2)

22、次sio2诱导生成c3s2脱硫:3(2cao·sio2)+sio2→2(3cao·2sio2)

23、(2)以中低品位黄铁矿中fes2的-1价s为主进行磷石膏的脱硫,-1价s的还原性较c、s强,-1价s作为还原剂时的理论s:s为0.4,实际最佳s:s为0.45-0.55,而c作为还原剂时的理论c:s为0.5,实际最佳c:s为0.7-0.9,且fes2使caso4脱硫主要为固-固反应,因而用量比c、s更省,稳定性更佳。

24、(3)本身s类还原剂的还原性较c强,易使caso4大量分解为cas而无法脱硫,且分解气体中so2的浓度过高,又会抑制caso4脱硫;中低品位黄铁矿中含有较多的sio2,本发明在采用中低品位黄铁矿作为还原剂的同时结合低kh值、低cao:sio2设计提供更多的sio2使caso4向cao脱硫转化从而形成硅酸钙类矿物c2s、c3s2、cs,而非cas。

25、(4)以中低品位黄铁矿中fes2的+2价fe为辅进行磷石膏的脱硫,且大量fe使得助熔作用在还原条件下变得更有效,提高了caso4脱硫并形成硅酸钙类矿物c2s、c3s2、cs的易烧性。

26、(5)中低品位黄铁矿还原分解磷石膏提高了烟气中so2的浓度,有利于后续两转两吸制酸。

技术特征:

1.一种磷石膏无还原碳排放脱硫并制备低碳熟料的方法,其特征在于包括以下步骤:

2.如权利要求1所述的方法,其特征在于步骤(1)中所述中低品位黄铁矿的主要化学成分及含量为:fes2:40-70%;feso4:0-20%;fe2(so4)3:0-10%;sio2:10-40%;al2o3:0-5%;cao:0-5%;mgo:0-5%。

3.如权利要求1所述的方法,其特征在于步骤(1)中所述硅铝铁质原料为砂页岩、煤矸石、硅石、粘土、粉煤灰的一种或多种。

4.如权利要求1所述的方法,其特征在于步骤(1)中所述s:s为0.45-0.55,kh值为0.3-0.55,化学成分中总cao:sio2质量比为1.1-1.9。

5.如权利要求1所述的方法,其特征在于步骤(2)中所述料球的直径为1-3cm。

6.如权利要求1所述的方法,其特征在于步骤(3)中所述煅烧的温度为1150-1200℃,煅烧时间为5-30min,煅烧环境的o2浓度为0-10%。

7.如权利要求1所述的方法,其特征在于步骤(3)所得低碳熟料的so3含量≤2%,矿物组成中c2s、c3s2、cs的总含量≥70%。

技术总结

本发明公开了一种磷石膏无还原碳排放脱硫并制备低碳熟料的方法,将磷石膏与中低品位黄铁矿、硅铝铁质原料按照设计S:S、KH值、总CaO:SiO<subgt;2</subgt;质量比进行配料,混合粉磨,加水制成料球,之后干燥;将干燥后的料球在燃烧煤燃烧后缺氧或无氧的回转窑内进行煅烧,煅烧完成后冷却得到低碳熟料。本发明中分解磷石膏所用的还原剂可全部采用价格低、分布广的中低品位黄铁矿,进一步降低了大量处理磷石膏时的用煤成本和碳排放,并通过合理的配比和工艺,实现了磷石膏无需碳质原料、无还原碳排放的高效、稳定脱硫,同步制得低碳熟料,对经济、环保和减碳具有重要意义。

技术研发人员:李叶青,孙航,张克昌,蔡肖,胡东甫,余松柏

受保护的技术使用者:华新水泥股份有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!