一种陶瓷内衬复合钢管的制造方法与流程

本发明涉及陶瓷内衬复合钢管,特别涉及一种陶瓷内衬复合钢管的制造方法。

背景技术:

1、随着工业技术的不断发展,对高性能、高耐腐蚀性、高耐磨性的管道需求不断增加。为了满足这些需求,出现了各种类型的复合钢管。然而,现有的复合钢管制造方法存在一些问题,如生产效率低、成本高、产品质量不稳定等。

技术实现思路

1、针对现有技术中的上述不足,本发明提供了一种陶瓷内衬复合钢管的制造方法,其目的是解决现有的复合钢管制造方法存在一些问题,如生产效率低、成本高、产品质量不稳定等问题。

2、为了达到上述发明目的,本发明采用的技术方案为:

3、一种陶瓷内衬复合钢管的制造方法,包括以下步骤:

4、s1:钢管准备:切割钢管,用盐酸洗去表面的氧化皮,清洗后用干燥箱干燥,待干燥后用砂纸将内壁打磨干净;

5、s2:选料:用200-300目的筛子对原料进行筛选,原料包括fe2o3粉、al粉、sio2粉和si3n4粉,用干燥箱对fe2o3粉、al粉、sio2粉和si3n4粉分别在电控恒温箱中进行恒温干燥,检测无水分后备用;

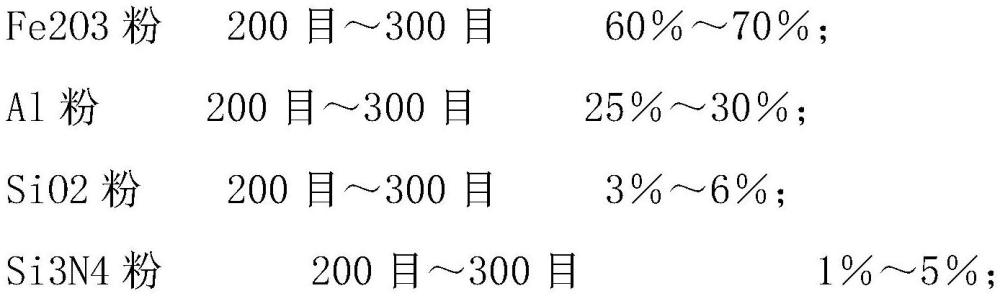

6、s3:配料:制备铝热剂,铝热剂按照以下配方配置,按重量百分比,混合原料,用混料器混合;

7、

8、s4:装料,把混合均匀的铝热剂,按照粉重基体比2~4g/cm3,将铝热剂均匀填充到钢管内部;

9、s5:点燃试剂制管:点燃铝热剂,使其进行反应,在高反应热的作用下,反应持续进行,生成al2o3和fe的熔体,在铝热剂上部形成熔池;随着反应界面连续下降,在钢管内壁形成连续的陶瓷涂层,冷却后即得到陶瓷内衬复合钢管。

10、进一步的,所述铝热剂的比例为fe2o3:al:sio2:si3n4=65%:28%:5%:3%。

11、进一步的,所述fe2o3粉、sio2粉和si3n4粉干燥温度为140-150℃,干燥时间为12-15小时。

12、进一步的,所述al粉的干燥温度为60℃-70℃,干燥时间为3-6小时。

13、进一步的,所述陶瓷涂层的厚度为1-3mm。

14、进一步的,所述原料混合时间为6-12小时。

15、本发明的有益效果为:

16、本发明的一种陶瓷内衬复合钢管的制造方法,燃烧温度极高,2600℃左右。在合成反应时原材料中的低熔点杂质能挥发逸出,产品纯度和质量高,工业生产工序少、所需设备简单、场地小、生产周期短。生产工艺简单,合成反应过程迅速,节省工艺时间,通过添加的氮化硅,涂层具有润滑性,硬度大,并且耐磨损,高温时抗氧化的优点,产品质量稳定、耐磨性、耐腐蚀性强,提高产品的使用寿命。

技术特征:

1.一种陶瓷内衬复合钢管的制造方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种陶瓷内衬复合钢管的制造方法,其特征在于:所述铝热剂的比例为fe2o3:al:sio2:si3n4=65%:28%:5%:3%。

3.根据权利要求1所述的一种陶瓷内衬复合钢管的制造方法,其特征在于:所述fe2o3粉、sio2粉和si3n4粉干燥温度为140-150℃,干燥时间为12-15小时。

4.根据权利要求1所述的一种陶瓷内衬复合钢管的制造方法,其特征在于:所述al粉的干燥温度为60℃-70℃,干燥时间为3-6小时。

5.根据权利要求1所述的一种陶瓷内衬复合钢管的制造方法,其特征在于:所述陶瓷涂层的厚度为1-3mm。

6.根据权利要求1所述的一种陶瓷内衬复合钢管的制造方法,其特征在于:所述原料混合时间为6-12小时。

技术总结

本发明公开了一种陶瓷内衬复合钢管的制造方法,包括以下步骤:钢管准备、选料,原料包括Fe2O3粉、Al粉、SiO2粉和Si3N4粉,配料,装料,点燃试剂制管,冷却后即得到陶瓷内衬复合钢管。本发明的一种陶瓷内衬复合钢管的制造方法,燃烧温度极高,2600℃左右。在合成反应时原材料中的低熔点杂质能挥发逸出,产品纯度和质量高,工业生产工序少、所需设备简单、场地小、生产周期短。生产工艺简单,合成反应过程迅速,节省工艺时间,通过添加的氮化硅,涂层具有润滑性,硬度大,并且耐磨损,高温时抗氧化的优点,产品质量稳定、耐磨性、耐腐蚀性强,提高产品的使用寿命。

技术研发人员:汪大洲

受保护的技术使用者:江苏金都管业有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!