一种连续制碳酸锂干燥和解聚还原方法与流程

本发明涉及一种连续制碳酸锂干燥和解聚还原方法。

背景技术:

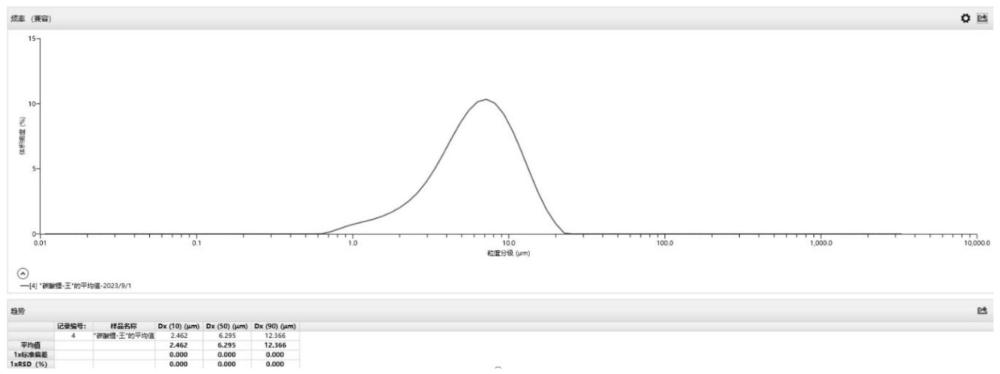

1、随着碳酸锂行业的高速发展,下游客户对其化学指标,尤其是粒度的要求越来越高,作为动力电池正极材料的原材料,电池级微粉碳酸锂d50粒径普遍要求在3μm~8μm之间,然而这个粒度的碳酸锂,现有工艺条件下,非常容易团聚,在生产过程中一般通过气流磨技术对碳酸锂进行细磨来控制粒度,但是气流磨处理的碳酸锂材料存在粒度分布不均匀和材料形貌不规则等缺点。

2、中国专利cn202111175725.0公开了一种低温均质制备粒径分布均匀碳酸锂的方法,以含锂溶液为原料,低温条件下,将该含锂溶液加入碳酸钠溶液中,于均质反应器中进行反应,待反应结束后陈化静置,过滤洗涤,经干燥即可得粒径均匀的碳酸锂。本发明采用均质乳化法,于低温条件下反应,得到粒径分布均匀的碳酸锂。但是该方法只用于含锂溶液得到的碳酸锂,时间长,成本高,且无法解决碳酸锂成品放置一段时间后形成团聚现象,无法进行解聚还原。

3、中国专利cn202111427593.6公开了一种碳酸锂连续结晶方法,na 2co 3溶液和licl溶液进入到dtb结晶器内进行结晶,所述dtb结晶器中,导流筒直径44-55mm、折流桶直径70-95mm;导流筒底部距离折流桶底部距离20-60cm;搅拌桨的最低端与dtb结晶器的最低端之间的间距为50-65mm;licl溶液和na 2co 3溶液分别以3.0~0.0ml/min、9.0~30.0ml/min的进料速率输送至dtb结晶器内,dtb结晶器的排料速率为10.0~30.0ml/min,搅拌桨的转速为400~600rpm。利用本发明的方法,可使得碳酸锂粒径达到d[4,3]:98μm。但该方法步骤复杂,得到是湿碳酸锂,产品的粒度不够细,表面形态不够均匀,无法达到成品碳酸锂的水分,粒度,和形貌要求。

技术实现思路

1、本发明的主要目的是提供一种连续制碳酸锂干燥和解聚还原方法,旨在解决现有碳酸锂制备工艺造成的团聚现象的问题。

2、为实现上述目的,本发明提出的一种连续制碳酸锂干燥和解聚还原方法包括如下步骤:

3、步骤1、取一定量的微粉碳酸锂。

4、步骤2、将步骤1取得的微粉碳酸锂,通过旋转臂悬吊至投料仓平台,所述微粉碳酸锂在投料仓中经过投料仓的气锤作用下落并落入下料器中。

5、步骤3、进入下料器的微粉碳酸锂在关风机的作用下,随着引风机的空气流输送到蜂巢磨的第一层打散轮体中,通过所述微粉碳酸锂经过打散轮的旋转作用初次打散微粉碳酸锂。

6、步骤4、通过施加空气流将经过初次打散的所述微粉碳酸锂随着空气流输送至解聚腔体中以获取充分解聚还原的微粉碳酸锂;其中,所述解聚腔体内设有一个垂直安装的多级解聚轮,每级解聚轮均夹持有多个叶片并安装在主轴上的两个支撑碟片;

7、步骤5、将得到的充分解聚还原的微粉碳酸锂随着引风机的空气流输送到下料仓中,进一步随着空气流输送到下料仓的反吹布袋过滤器。

8、步骤6、将经过反吹布袋过滤器的微粉碳酸锂在压差作用下输送至下料器下方并通过下料仓的气锤作用输送至下料器中。

9、步骤7、奖微粉碳酸锂经过下料器下料,进入包装袋中。

10、在一实施例中,所述步骤1中选用的微粉碳酸锂含水率为1%~5%。

11、在一实施例中,所述步骤1中选用的微粉碳酸锂的粒径d10为3~28μm,d50为8~70μm,d90为13~200μm。

12、在一实施例中,所述步骤2中处于悬吊状态的微粉碳酸锂的重量为50~100kg。

13、在一实施例中,所述步骤3中的进料频率为20~50hz。

14、在一实施例中,所述步骤4中主机的频率为10hz~50hz,引风机的频率设置10hz~40hz。

15、本发明的技术方案中,利用蜂巢磨主机高速解聚轮,带动了空气流,让团聚粉体颗粒停留在特殊的凹槽的定子里面,风压和风速形成强大的涡旋而产生的剪切力、摩擦力、离心力迅速将物料错开成单颗粒还原到粒径或者天然晶型粒径。整个制备过程无须加热,制备效率高,所需的原料易得。制备出的碳酸锂为粒径大小分布均匀、纯度高的碳酸锂,并且碳酸锂颗粒大小可控,分散性好,反应过程中无需加入任何添加剂就可制得粒度大小合理,粒径分布均匀,颗粒表面规整的微粉碳酸锂。

技术特征:

1.一种连续制碳酸锂干燥和解聚还原方法,其特征在于,所述连续制碳酸锂干燥和解聚还原方法包括如下步骤:

2.根据权利要求1所述的连续制碳酸锂干燥和解聚还原方法,其特征在于,所述步骤1中选用的微粉碳酸锂含水率为1%~5%。

3.根据权利要求1所述的连续制碳酸锂干燥和解聚还原方法,其特征在于,所述步骤1中选用的微粉碳酸锂的粒径d10为3~28μm,d50为8~70μm,d90为13~200μm。

4.根据权利要求1所述的连续制碳酸锂干燥和解聚还原方法,其特征在于,所述步骤2中处于悬吊状态的微粉碳酸锂的重量为50~100kg。

5.根据权利要求1所述的连续制碳酸锂干燥和解聚还原方法,其特征在于,所述步骤3中的进料频率为20~50hz。

6.根据权利要求1所述的连续制碳酸锂干燥和解聚还原方法,其特征在于,所述步骤4中主机的频率为10hz~50hz,引风机的频率设置10hz~40hz。

技术总结

本发明公开一种连续制碳酸锂干燥和解聚还原方法,其通过将微粉碳酸锂经过蜂巢磨设备进料料仓,在进料仓气锤作用下进入下料口,通过变频调速装置进入到热空气系统,被热空气去除物料表面游离水后,进入蜂巢磨主机内。利用蜂巢磨主机高速解聚轮,带动了空气流,让团聚粉体颗粒停留在特殊的凹槽的定子里面,风压和风速形成强大的涡旋而产生的剪切力、摩擦力、离心力迅速将物料错开成单颗粒还原到粒径或者天然晶型粒径来解决微分碳酸锂的团聚和粒度问题。

技术研发人员:周美丹,姚丽,魏冬冬,潘蕊,廖新,占道武,潘龙辉

受保护的技术使用者:丰城九岭锂业有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!