一种碳化锆涂层石墨的制备方法与流程

本发明涉及碳化锆涂层石墨制备,具体为一种碳化锆涂层石墨的制备方法。

背景技术:

1、石墨具有密度小、熔点高、导电性优良等特性,是重要的非金属材料,其主要缺点是强度偏低;利用了石墨与金属的各自特性,将石墨与金属铜、钼等金属焊接在一起形成的复合材料,在航空、电气等领域获得广泛应用,例如石墨与铜焊接在一起制备的电机换向器、石墨与钼焊接在一起制备的ct球管用x射线靶盘;

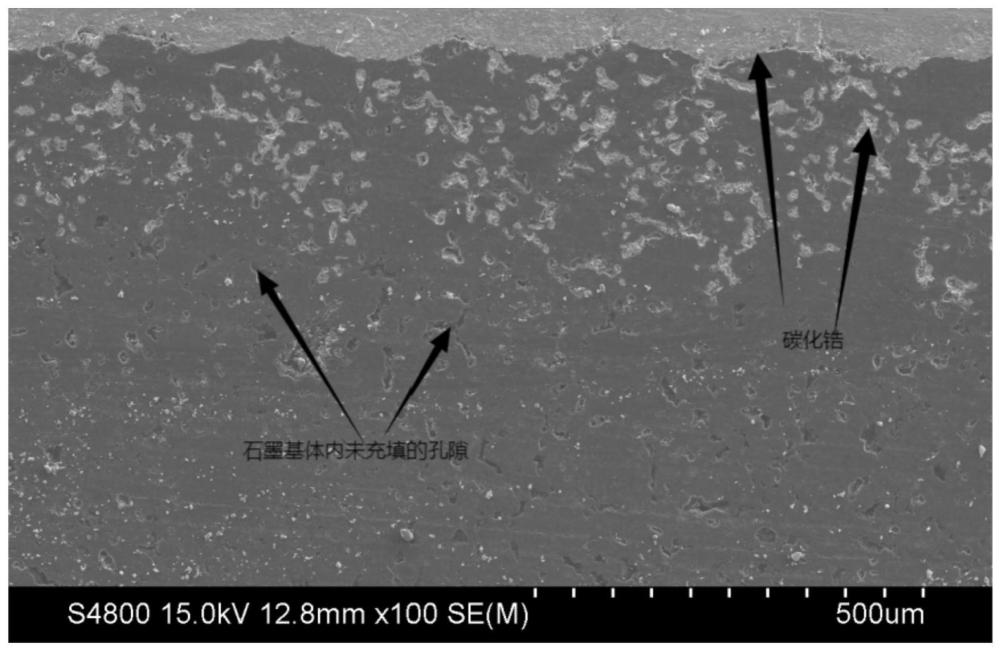

2、石墨与金属的焊接,最常用的工艺为钎焊或扩散焊;石墨与金属间焊接的难点在于,一是石墨与铜或钼的润湿性差,钎焊性能差,二是石墨与金属的热膨胀系数差异大,界面热应力易导致焊接界面开裂;在焊接前对要焊接的石墨表面预先进行金属化处理,在待焊的石墨表面形成一金属层或金属碳化物层,以改善石墨的润湿性,是实现石墨与金属良好焊接的重要方法;石墨表面金属化的方法,目前主要有物理气相沉积(pvd)、化学气相沉积以及蒸镀等;虽然石墨是多孔体,但利用上述方法制备的金属或碳化物层均覆盖在石墨表面,渗透进入石墨的深度较浅,通常只有几微米或几十微米,导致金属或碳化物层与石墨的结合强度偏低、界面热应力较大,与金属cu或mo焊接后易开裂;

3、鉴于上述情况,有必要对现有的石墨表面金属化制备方式加以改进,使其能够适应现在对石墨表面金属化加工使用的需要。

技术实现思路

1、本发明的目的是为了解决上述问题,设计了一种碳化锆涂层石墨的制备方法。

2、实现上述目的本发明的技术方案为,一种碳化锆涂层石墨的制备方法,包括以下步骤:

3、步骤一:将清洗干净的石墨,浸没在氯氧化锆溶液中浸泡,获得浸渍预处理石墨体;

4、步骤二:将待处理的石墨,浸没在氯氧化锆溶液中浸泡3h以上;

5、步骤三:将浸没处理后的石墨进行加热然后缓慢冷却至室温,得到碳化锆涂层石墨。

6、其中,重复进行步骤二-步骤三能够得到致密的碳化锆涂层石墨。

7、对本技术方案的进一步,所述步骤三的操作方法为:首先将浸渍处理的石墨块加热至60-70℃温度烘干,待无水乙醇或甲醇溶剂完全蒸发后,将干燥后的石墨放置在石墨加热炉内,炉内通入ar和水蒸气混合气,缓慢加热至100-200℃并保温,然后在干燥氩气气氛下升温加热至1200-1600℃,然后缓慢冷却至室温,得到碳化锆涂层石墨。

8、对本技术方案的进一步,所述步骤一中浸渍预处理石墨体的制备为将氯氧化锆粉体溶解于无水乙醇或甲醇中,形成饱和溶液。

9、对本技术方案的进一步,所述步骤三中炉内通入ar和水蒸气混合气时其压力维持在500-6000pa。

10、对本技术方案的进一步,所述步骤三中炉内通入ar和水蒸气混合气时其压力维持在3000-4500pa。

11、对本技术方案的进一步,所述炉内通入ar和水蒸气混合气,缓慢加热至100-120℃并保温。

12、对本技术方案的进一步,所述步骤三中干燥氩气气氛下升温加热至1200-1600℃时炉内压力为500-6000pa。

13、对本技术方案的进一步,所述步骤三中干燥氩气气氛下升温加热至1200-1600℃时炉内压力为3000-4500pa。

14、对本技术方案的进一步,所述步骤三中干燥氩气气氛下升温加热至1300-1450℃。

15、其有益效果在于,本发明是在石墨表面以及石墨表层下几百微米深度的微孔内壁表面,形成较为致密的zrc层;该碳化锆层,在后续的焊接过程中,与活性钎焊剂(例如ag-cu-ti等)具有良好的润湿性能,活性钎焊剂熔化后,能够在毛细管力作用下渗透进入石墨体内的孔隙中,实现良好的、强度高的钎焊接头;经过多次的浸渍、加热处理,在石墨体表面及以下100-500微米深度范围内,反应生成的碳化锆能充分充填石墨体内的孔隙,形成一个几百微米厚度的致密的石墨/zrc复合材料层,该碳化锆涂层石墨,可直接与ti、zr、ta等金属进行钎焊,获得性能优异的耐高温钎焊复合结构。

技术特征:

1.一种碳化锆涂层石墨的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种碳化锆涂层石墨的制备方法,其特征在于,所述步骤三的操作方法为:首先将浸渍处理的石墨块加热至60-70℃温度烘干,待无水乙醇或甲醇溶剂完全蒸发后,将干燥后的石墨放置在石墨加热炉内,炉内通入ar和水蒸气混合气,缓慢加热至100-200℃并保温,然后在干燥氩气气氛下升温加热至1200-1600℃,然后缓慢冷却至室温,得到碳化锆涂层石墨。

3.根据权利要求2所述的一种碳化锆涂层石墨的制备方法,其特征在于,所述步骤一中浸渍预处理石墨体的制备为将氯氧化锆粉体溶解于无水乙醇或甲醇中,形成饱和溶液。

4.根据权利要求2所述的一种碳化锆涂层石墨的制备方法,其特征在于,所述步骤三中炉内通入ar和水蒸气混合气时其压力维持在500-6000pa。

5.根据权利要求4所述的一种碳化锆涂层石墨的制备方法,其特征在于,所述步骤三中炉内通入ar和水蒸气混合气时其压力维持在3000-4500pa。

6.根据权利要求2所述的一种碳化锆涂层石墨的制备方法,其特征在于,所述炉内通入ar和水蒸气混合气,缓慢加热至100-120℃并保温。

7.根据权利要求2所述的一种碳化锆涂层石墨的制备方法,其特征在于,所述步骤三中干燥氩气气氛下升温加热至1200-1600℃时炉内压力为500-6000pa。

8.根据权利要求7所述的一种碳化锆涂层石墨的制备方法,其特征在于,所述步骤三中干燥氩气气氛下升温加热至1200-1600℃时炉内压力为3000-4500pa。

9.根据权利要求1所述的一种碳化锆涂层石墨的制备方法,其特征在于,所述步骤三中干燥氩气气氛下升温加热至1300-1450℃。

技术总结

一种碳化锆涂层石墨的制备方法,包括以下步骤:步骤一:将清洗干净的石墨,浸没在氯氧化锆溶液中浸泡,获得浸渍预处理石墨体;步骤二:将待处理的石墨,浸没在氯氧化锆溶液中浸泡3h以上;步骤三:将浸没处理后的石墨进行加热然后缓慢冷却至室温,得到碳化锆涂层石墨;其中,重复进行步骤二-步骤三能够得到致密的碳化锆涂层石墨。有益效果,在石墨表面以及石墨表层下几百微米深度的微孔内壁表面,形成较为致密的ZrC层;该碳化锆层,在后续的焊接过程中,与活性钎焊剂具有良好的润湿性能,活性钎焊剂熔化后,能够在毛细管力作用下渗透进入石墨体内的孔隙中。

技术研发人员:都业志

受保护的技术使用者:苏州艾默特材料技术有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!