碳酸钙-碳纳米管共包覆的镁钙质耐火材料及其制备方法

本发明属于镁钙质耐火材料。具体涉及一种碳酸钙-碳纳米管共包覆的镁钙质耐火材料及其制备方法。

背景技术:

1、镁钙质耐火材料是一种具有众多优良性能的碱性耐火材料,具备高耐火度、抗碱性渣侵蚀、热力学稳定、高温真空稳定以及净化钢液的独特优良性能,常用于连铸中间包、水泥窑烧成带和炉衬材料。然而,其中的游离cao极易与水发生反应生成ca(oh)2,不仅放出大量的热量,同时伴随巨大的体积膨胀,从而导致镁钙质耐火材料完全粉化,给生产、储存及使用带来了很大困难,严重制约了镁钙质耐火材料的发展和应用。因此,如何抑制氧化钙的水化目前仍是镁钙质耐火材料领域亟待解决的技术性难题。

2、为解决这一问题,目前解决镁钙质耐火材料抗水化的方法主要有三种,(1)煅烧法:该法采用高温煅烧>1800℃或二次煅烧,然而煅烧法对温度要求高,制备工艺复杂,生产成本较高;(2)添加剂法:该法是通过添加烧结助剂,通过不同的烧结机理提高镁钙质耐火材料的抗水化性能,然而加入添加剂往往会影响材料的性能,特别是高温性能;过量添加还会进一步增加生产成本;(3)表面处理法:该法在材料表面覆盖有机或无机保护层,隔离空气等方法,然而该保护层过厚会造成材料体积变大,降低材料性能;包覆层结合强度不高,容易脱落;有机包裹层高温下易挥发成有毒物质,污染环境。因此,本领域技术人员仍不断开发新的技术:

3、“一种制备抗水化cao砂的方法”(cn104860688b)专利技术,该技术在制备cao砂中加入锆英粉,待混合均匀后压球或压块,随后在1250~1900℃的温度范围内进行淬冷,制得cao砂。所制得的cao砂抗水化性能虽有所提升,但是煅烧温度过高,而且锆英粉的加入势必造成cao砂的熔点降低,导致cao砂高温使用性能下降。

4、文献i(xut,su y,shi t,et al.improving hydration resistance ofmgo-caoceramics by in situ synthesized cazro3 coatings prepared using a non-hydrolytic sol[j].ceramics international,2021,47(2):2165-2171)将mgo-cao陶瓷浸入0.6mol/l的zro2非水溶液中,然后在1600℃煅烧2h,制得cazro3涂层。结果表明,与原材料相比,改性样品的水化增重率降低了30~50%。然而,由于加工温度高,zro2价格昂贵,存在生产成本高的问题。

5、“一种抗水化镁钙砂及其制备方法”(cn106495665b)专利技术,该技术将高温煅烧法烧结后的镁钙砂冷却至100~300℃温度,随后向镁钙砂表面连续喷洒有机硅树脂,随后冷却至室温,即得抗水化镁钙砂。所制备的抗水化镁钙砂由于表面包覆有机硅树脂隔绝空气,因此有较好的抗水化性能,然而有机物在高温使用过程中会释放有毒气体,污染环境。

6、文献ii(chen m,ito s,yamaguchia.carbonation ofcao clinkers andimprovement of their hydration resistance[j].journal ofthe ceramic societyofjapan,2002,110(1282):512-517)将水化后的cao材料通入co2碳酸化,使cao材料表面包覆碳酸钙抗水化层。所制得的抗水化cao材料在70℃/90%相对湿度的条件下放置7天未见明显水化现象,但在7天后水化快速发生。表明碳酸钙包覆层在较短时间内具有良好的抗水化性能,但是单一包覆层不能提供持久稳定的抗水化性能,而且碳酸钙包覆层仍存在包覆层过厚、结合强度不高和包覆层松散等不足之处。

技术实现思路

1、本发明旨在克服现有技术缺陷,目的是提供一种工艺简单、生产成本低、能耗小和环境友好的碳酸钙-碳纳米管共包覆的镁钙质耐火材料的制备方法,用该方法制备的碳酸钙-碳纳米管共包覆的镁钙质耐火材料具有超疏水性、抗水化性能优异、包覆层结合强度高和服役条件下的耐高温性能好。

2、为实现上述目的,本发明采用的技术方案的步骤是:

3、步骤一、将单质催化剂或化合物前驱体加入到镁钙质耐火材料中,搅拌均匀,得到表面负载fe、co和ni中的一种以上的镁钙质耐火材料。

4、所述单质催化剂为铁粉、钴粉和镍粉中的一种以上;

5、所述化合物前驱体为硝酸盐、氯化盐和氧化物中的一种。

6、所述硝酸盐为硝酸铁、硝酸钴、硝酸镍中的一种以上;

7、所述氯化盐为氯化铁、氯化钴和氯化镍中的一种以上;

8、所述氧化物为氧化铁、氧化钴和氧化镍中的一种以上。

9、所述单质催化剂的加入量为所述镁钙质耐火材料的0.5~10wt%,化合物前驱体的加入量为所述化合物前驱体含fe、co和ni中的一种以上的质量占所述镁钙质耐火材料的0.5~10wt%。

10、步骤二、按照废弃油∶所述表面负载fe、co和ni中的一种以上的镁钙质耐火材料的质量比为1∶1~5,将所述废弃油和所述表面负载fe、co和ni中所述的一种以上的镁钙质耐火材料混合,置于气氛炉中;在惰性气氛条件下,以2~10℃/min的速率升温至500~1000℃,反应0.5~5h,随炉冷却,制得碳酸钙-碳纳米管共包覆的镁钙质耐火材料。

11、所制备的碳酸钙-碳纳米管共包覆的镁钙质耐火材料与水接触角为140~160°,在70℃温度和85%相对湿度条件下放置24h的水化增重率为0.29~4%。

12、所述加入的方法为吸附、溶解、混合、包覆和共沉淀中的一种。

13、所述镁钙质耐火材料为含有氧化镁和氧化钙的耐火材料,镁钙质耐火材料为镁钙质耐火材料粉体或为镁钙质耐火材料制品。其中:

14、镁钙质耐火材料粉体的氧化钙含量为20~80wt%,镁钙质耐火材料粉体的粒度为小于3mm、小于5mm且大于等于3mm和小于50mm且大于等于5mm中的一种。

15、镁钙质耐火材料制品是指经过成型、烧结或其他加工工艺制成的具有一定形状和尺寸的耐火材料产品,镁钙质耐火材料制品的气孔率为2~70%,镁钙质耐火材料制品的氧化钙含量为20~80wt%;镁钙质耐火材料制品的尺寸为小于100mm且大于等于50mm、小于170mm且大于等于100mm和小于240mm且大于等于170mm中的一种。

16、所述废弃油种类为植物油、化石生物质油、动物脂肪中的一种。

17、所述惰性气体为氮气、氩气、氦气中的一种;所述惰性气体纯度为99%。

18、由于采用上述技术方案,本发明与现有技术相比具有如下积极效果:

19、1、本发明将单质催化剂或化合物前驱体加入到镁钙质耐火材料中,然后与废弃油置于气氛炉中,在惰性气氛中升温至500~1000℃,反应0.5~5h,随炉冷却,制得碳酸钙-碳纳米管共包覆的镁钙质耐火材料;故本发明工艺流程简单、操作过程可控,所需热解温度要求不高和安全性高等优势。

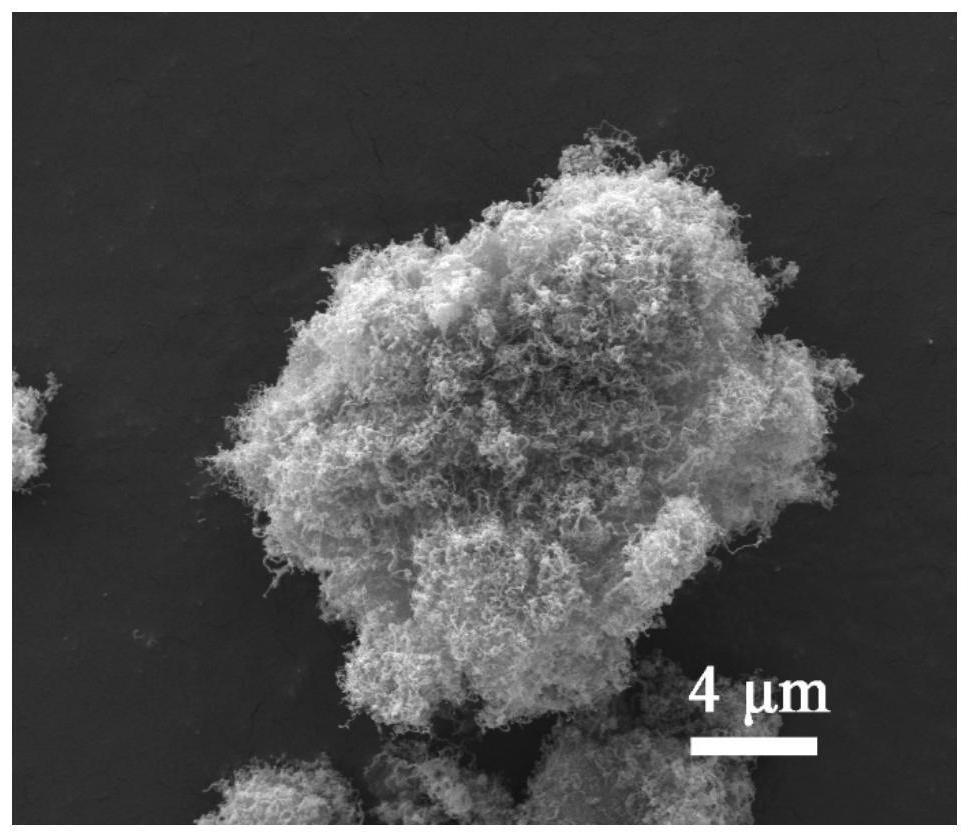

20、本发明以表面原位生成碳纳米管的镁钙砂为原料,制得的碳酸钙-碳纳米管共包覆的镁钙质耐火材料能提供优异的抗热震性和抗渣腐蚀性,这是因为碳元素是一种高度化学稳定的元素,对大多数酸性和碱性物质都具有良好的抵抗能力,并且碳的加入可以形成含碳化合物,这些化合物具有较高的热稳定性和抗腐蚀性能,从而提高了碳酸钙-碳纳米管共包覆的镁钙质耐火材料在服役条件下的耐高温性能。碳还可以填充材料的微观裂缝和孔隙,减少材料的渗透性,提高了碳酸钙-碳纳米管共包覆的镁钙质耐火材料的抗渣腐蚀性。此外,在镁钙砂表面原位生成的碳纳米管解决了碳纳米管在镁钙质耐火材料中均匀分散的问题。减少了石墨碳的加入量,减少碳酸钙-碳纳米管共包覆的镁钙质耐火材料对钢液渗碳。

21、2、本发明采用的碳源为废弃油,具有来源广泛、生产成本低等特点,废弃油的热解再利用能有效减少油类废物的堆放和处理问题,降低对环境的污染。通过对废弃油再利用生产碳酸钙和碳纳米管等高附加值产品,可以实现资源的综合利用,提高资源利用效率,生产成本低。同时,废弃油中的有害物质也可通过热解过程进行处理,减少对环境的负面影响,降低对自然资源的消耗,环境友好。

22、3、本发明将镁钙质耐火材料表面游离的氧化钙转化成致密的碳酸钙薄膜,所述碳酸钙薄膜与镁钙质耐火材料基体之间的结合牢固,具有优异的结合强度和抗剥离性,能够有效地保护镁钙质耐火材料不受外界水汽侵蚀和磨损。另外由碳纳米管构建的分级微纳米结构提供稳定的超疏水性能,能显著降低碳酸钙-碳纳米管共包覆的镁钙质耐火材料的吸水性,碳酸钙与碳纳米管的共同作用不仅能有效提高碳酸钙-碳纳米管共包覆的镁钙质耐火材料的抗水化性能,还能提高碳酸钙-碳纳米管共包覆的镁钙质耐火材料的物理强度和化学稳定性,提高使用寿命和稳定性。

23、4、本发明制备的碳酸钙-碳纳米管共包覆的镁钙质耐火材料,经检测:对使用性能影响小;静态水接触角为140~160°;水化增重率为0.29~4%;具有超疏水性和抗水化性好的特点。

24、因此,本发明利用废弃油的热解产物,具有极低的生产成本,同时能耗小低、工艺简单和环境友好;所制备的碳酸钙-碳纳米管共包覆的镁钙质耐火材料具有超疏水性、优异的抗水化性能、包覆层结合强度高和服役条件下的耐高温性能好。

- 还没有人留言评论。精彩留言会获得点赞!