一种多孔除磷陶粒及其制备方法和应用与流程

本发明涉及环境保护处理,具体涉及一种多孔除磷陶粒及其制备方法和应用。

背景技术:

1、低浓度含磷废水排入江河、湖泊等缓流水体,会导致水质恶化,藻类大量繁殖,从而造成出现水体富养化现象,严重危害水生生态系统和人类健康,因此需要降低废水中的磷含量,目前废水中除磷方式有很多,比如吸附法,利用吸附剂提供的大比表面积,通过磷在吸附剂表面的附着、离子交换或表面沉淀过程,将磷从水体中分离,不仅可以实现消除废水中的磷,而且可以回收废水中的磷进行再利用,实现变废为宝;

2、其中,陶粒滤料属于吸附剂之一,陶粒滤料是指以天然粘土矿物或固体废弃物为主要原料,辅以少量外加剂经烘干、配料、制粉、成球、蒸压养护或高温烧制和筛粉等一系列工艺加工而成的粒状材料;但是现有陶粒滤料的吸附容量小且孔道少,导致降低陶粒滤料对磷的吸附性能和吸附速率,从而造成影响除磷效果和除磷效率,且在传统陶粒制作过程中,产生的残留二噁英等氯化多核芳香化合物会污染周围环境,生产以及维护成本高。

技术实现思路

1、为了解决上述技术问题,本发明提供一种多孔除磷陶粒及其制备方法和应用,以解决现有技术中陶粒滤料除磷效果差和除磷效率低的问题。

2、一种多孔除磷陶粒,所述除磷陶粒包括以下质量百分比计的组分:活性原料8-10%,稀土氧化物7-10%,底泥40-60%,石粉15-26%,石墨烯5-6%、造孔剂2-4%和粘结剂3-4%;

3、其中,所述活性原料由高岭土、页岩、玄武岩、粉煤灰和火山岩组成

4、优选的,所述稀土氧化物为ceo2和la2o3;ceo2属于变价氧化物,具有极好的储氧和释氧能力,且所述活性原料内、底泥和石粉含有al2o3、cao、fe2o3和sio2等成分,ceo2起到助催化作用,在烧结时释放o2和co2等气体,以此有利于除磷陶粒表面产生多个孔道,而la2o3的分散性好,能促进ceo2的分散和催化作用,进一步提高气体的产生。

5、优选的,所述底泥采用城市(市政)生活污泥;除磷陶粒主要制备材料为城市(市政)生活污泥,没有重金属离子,属废弃物资源化利用领域,其中,底泥在烧结中会被燃烧至尽,能在陶粒上形成有效孔径的通孔,不仅能保证陶粒的筒压强度,还有利于产生大量的通孔空隙,同时底泥的热量在烧结中能降低陶粒烧结温度,使得结晶温度得到进一步降低,节能的同时,有助于提高陶粒的产品品质,因此相比于传统陶粒1.0mpa,孔隙率40%,本技术制备的陶粒筒压强度2.0mpa-2.55mpa,孔隙率高达50%-65%,底泥对孔隙率进行调节的同时,减少了碳足迹,对城市(市政)生活污泥的减量化、资源化提供路径。

6、优选的,所述造孔剂由旱伞草和无烟煤混合制备而成,且旱伞草与无烟煤的含量比例为1:1;在烧结时,造孔剂中有机质分解产生膨胀气体,以此使陶粒的开孔率增大,从而提高磷与陶粒内有效组分的接触,无烟煤能使陶粒表面产生大小不一的小孔,但是粗糙程度不够,而旱伞草能提高陶粒表面的粗糙程度,通过两者相结合,以此增大陶粒内的孔隙,有利于提高陶粒的除磷效果。

7、优选的,所述粘结剂设置为蒙脱石或膨润土;通过蒙脱石或膨润土的设置,有利于提高陶粒生产中造粒用水的黏性,提高水对各种物料的黏结能力,以此有利于陶粒成型。

8、优选的,所述除磷陶粒组分内添加有ca、mg和fe添加剂;ca能与po43-发生化学反应生产ca3(po4)2沉淀,而mg和fe在烧结时形成fe2o3和mgo,其中fe2o3和mgo有吸收磷的能力,以此提高陶粒对磷的吸附性能,能长期缓释对磷的吸收效果。

9、上述多孔除磷陶粒应用在生态修复领域、土壤修复领域和污水处理领域中。

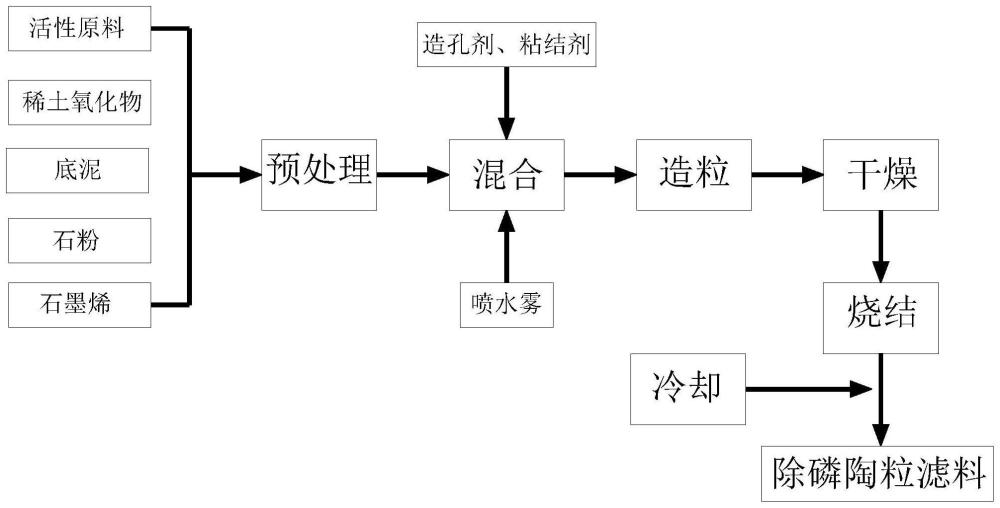

10、一种利用上述所述的多孔除磷陶粒的制备方法,该方法的具体步聚为:

11、s1:预处理,将上述各组分放置于低温窑内进行烘干处理,烘干温度为200℃,其中,活性原料、底泥和石粉在烘干后,再进行粉碎处理,且能过100目筛;

12、s2:混合,将s1中预处理后的组分按规定配比进行称量,称量后将其放置在搅拌器内进行均匀混合,制得混合料;

13、s3:造粒,将s2中得到的混合料分次加入到造粒机内,在造粒的过程中,每次添加混合料时,需喷洒雾化后的水,以此得到陶粒生料;

14、s4:干燥,将s3中得到陶粒生料放置在烘箱中,在65℃环境下,进行干燥6h;

15、s5:烧结,然后将陶粒生料放置在高温窑内,先200℃对陶粒生料进行预热,然后以5-7℃/min的升温速度,升温至600-800℃,整个烧结时间设置在2-4h,待结束后自然冷却,以此得到多孔除磷陶料。

16、优选的,在所述s5中,烧结温度设置为700℃,烧结升温速度设置为6℃/min,烧结时间设置为3h;若烧结温度过高会导致除磷陶粒组分内的ai3+和ca2+等金属离子会与sio2反应生产稳定的硅酸盐类物质,且升温速度过快会导致陶粒表面形成大孔,降低陶粒的比表面及和吸附位点,同时烧结时间过长或过短,会导致组分材料堵塞孔道,从而导致陶粒的吸附除磷效果降低。

17、优选的,在所述s5中,位于所述高温窑尾部设置有热交换装置;通过设置热交换装置,使高温窑内的热空气通过管道引入低温窑,以此实现余热回收再利用,低温窑将底泥含水率烘干到48.69%-58.93%,例如含水率为48%左右的底泥低位热值大概为3126大卡左右,通过热交换设置,大概需要燃料成本为0.7-0.8公斤灰分,10-15%的生物质燃料,相比较于传统陶粒制备,每立方陶粒制备能够减少15%-25%的燃料成本,因此通过窑炉设计,有利于减少碳足迹以及实现节能减排的效果。

18、与现有技术相比,本发明具有如下有益效果:

19、1、本发明制备的除磷陶粒所采用主要组分制为底泥和石粉,而底泥和石粉来自于城市(市政)生活污泥和采石矿,这些均属于废弃物,以此实现变废为宝的目的,且底泥能够降低陶粒烧结温度,使得结晶温度得到进一步降低,节能且能提高陶粒的产品品质,同时也能提高陶粒的孔隙率以及筒压强度,减少碳足迹,对城市(市政)生活污泥的减量化、资源化提供路径。

20、2、本发明通过在陶粒组分中添加ca、mg和fe,ca能与po43-发生化学反应生产ca3(po4)2沉淀,mg和fe在烧结时形成fe2o3和mgo,而fe2o3和mgo有吸收磷的能力,以此提高陶粒滤料的除磷效果和除磷效率。

21、3、本发明通过在陶粒组分中添加ceo2和la2o3,ceo2属于变价氧化物,具有储氧和释氧能力,而活性原料、底泥和石粉内含有al2o3、cao、fe2o3和sio2等成分,ceo2起到助催化作用,在烧结时,ceo2与这些成分发生反应,且释放o2和co2等气体,以此有利于除磷陶粒表面产生多个孔道,而la2o3的分散性好,能促进ceo2的分散和催化作用,进一步提高气体的产生,以此提高陶粒滤料对磷的吸附性能和吸附速率。

22、4、本发明通过窑炉设计,减少低温窑的燃料成本,同时通过控制低温窑的温度,以及陶粒生料在高温窑内烧结温度以及烧结时间,以此减少二噁英等氯化多核芳香化合物和氮氧化物的产生,有利于降低环保工艺运营成本,解决生产陶粒所携带的环保问题。

- 还没有人留言评论。精彩留言会获得点赞!