一种碳化硅晶体微波退火装置及方法与流程

本发明涉及半导体材料制备,具体涉及一种碳化硅晶体微波退火装置及方法。

背景技术:

1、第三代半导体材料主要分为碳化硅和氮化镓,相比于第一代半导体、第二代半导体,第三代半导体材料具有更高的禁带宽度、高击穿电压、电导率和热导率,在高温、高压、高功率和高频领域将替代第一、二代半导体材料。而且,碳化硅的热导率是氮化镓热导率的约3倍,具有更强的导热能力,使得器件寿命更长,可靠性更高,系统所需的散热系统更小,是当前第三代半导体材料中最具代表意义的一种单晶化合物,具有巨大的应用潜力。

2、目前,制作器件用的碳化硅单晶材料一般都是采用pvt(physical vaportransport,物理气相)法生长。相较于高温化学沉积法的控制复杂、成本高和溶液法的金属污染、表面粗糙等重大缺陷,pvt法技术成熟,是目前应用最为广泛的碳化硅单晶生长方法,且利用pvt法生长碳化硅单晶生长条件简单,便于产业化。但由于生长过程中的温度不均匀性容易在碳化硅晶体中出现较大的内应力,导致碳化硅晶体在加工时开裂,降低碳化硅晶圆的生产率,因此在碳化硅晶体生长结束后需要进行退火处理。

3、现今的退火工艺主要为使用感应线圈对坩埚内的碳化硅晶体加热后进行冷却,藉以消除碳化硅晶体中的内应力。但是这种方法具有碳化硅晶体受热不均匀、易产生二次内应力的缺点,导致退火效果不佳,碳化硅晶体在出炉时易开裂,影响碳化硅晶体的成品率,且在碳化硅晶体加热工段不能设置过高功率,导致碳化硅晶体升温时间很长,整体工艺时间持续较长。

技术实现思路

1、本发明的一个目的在于提供一种碳化硅晶体微波退火装置,用于碳化硅晶体的微波退火,以均匀化加热工段的碳化硅晶体的温度分布,并降低整体的热处理时间。

2、本发明的另一个目的在于提供一种碳化硅晶体微波退火的方法,应用前述装置得有利于减小碳化硅晶体在退火处理时产生二次内应力,降低碳化硅晶体出炉开裂的风险。

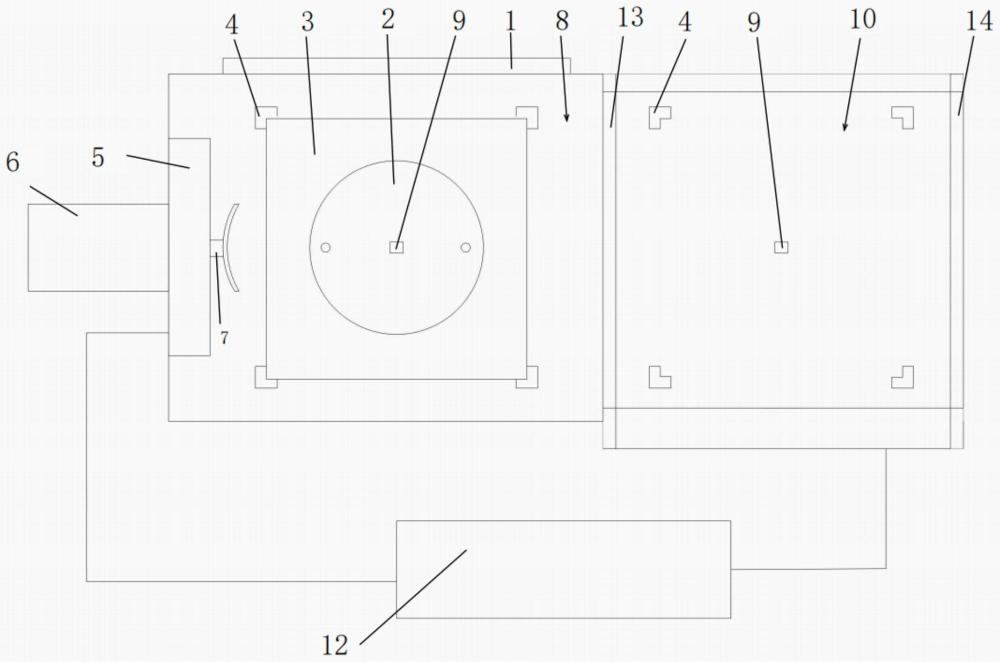

3、为达到以上至少一个目的,本发明采用的技术方案为:一种碳化硅晶体微波退火装置,包括:加热室,设有中空的加热腔,用于放置碳化硅晶体;所述加热室还包括微波源,用于加热碳化硅晶体;冷却室,与所述加热室相邻设置,所述冷却室设有中空的冷却腔,用于放置碳化硅晶体;所述冷却室还包括热源,用于调节冷却室内的温度以冷却碳化硅晶体;中间炉门,可活动地设置于所述加热室和所述冷却室之间,得以分隔或连通所述加热腔和所述冷却腔。

4、作为一种优选,所述碳化硅晶体微波退火装置还包括转移机构,设置于所述加热室和/或所述冷却室,所述转移机构沿所述加热室和所述冷却室的排列方向活动,得以将位于所述加热腔内的盛放碳化硅晶体的石墨坩埚移动至所述冷却腔内。

5、作为一种优选,所述转移机构包括电机和推杆,所述电机设置于所述加热室的外侧,所述推杆设置于加热室内远离所述冷却室的一侧壁上,所述电机驱动所述推杆在所述加热室和所述冷却室的排列方向上伸缩移动,以推动所述石墨坩埚从所述加热腔移动至所述冷却腔。

6、作为一种优选,所述碳化硅晶体微波退火装置还包括托盘,固定于石墨坩埚的底部,所述托盘适于在所述加热腔和所述冷却腔之间移动,使得石墨坩埚移动至所述加热腔中或所述冷却室中;所述托盘上设有若干向上凸起的固定柱,所述石墨坩埚的底部设有若干内凹的固定槽,所述固定槽适配于所述固定柱,使得所述石墨坩埚可拆卸地固定于所述托盘。

7、作为一种优选,所述碳化硅晶体微波退火装置还包括若干第一定位件和若干第二定位件,所述若干第一定位件可活动地设置于所述加热室的底面,得以贴近所述托盘的周侧,以对所述托盘限位,或远离所述托盘的周侧,解除限位;所述若干第二定位件可活动地设置于所述冷却室的底面,得以贴近所述托盘的周侧,以对所述托盘限位,或远离所述托盘的周侧,解除限位。

8、作为一种优选,所述托盘为矩形,所述第一定位件和所述第二定位件为l形;四个所述第一定位件可升降地设置于所述加热室的底面,得以在所述托盘的四个角部对所述托盘限位;四个所述第二定位件可升降地设置于所述冷却的底面;得以在所述托盘的四个角部对所述托盘限位。

9、作为一种优选,所述碳化硅晶体微波退火装置还包括若干测温件和控制系统,其中部分所述测温件设置于所述加热室,得以监测加热室炉温;另一部分所述测温件设置于所述冷却室,得以监测冷却室炉温,所述控制系统得以独立调节所述加热室和所述冷却室的参数设置。

10、为达到以上至少一个目的,本发明采用的技术方案为:一种碳化硅晶体微波退火的方法,包括:

11、s100、提供待退火的碳化硅晶体、石墨纸、碳化硅填充物和石墨坩埚,将所述碳化硅晶体包裹于所述石墨纸中,与所述碳化硅填充物一起置于石墨坩埚内,并盖上坩埚盖;

12、s200、将石墨坩埚安装固定于托盘上,放入加热腔中,开启微波源进行加热工段;

13、s300、开启冷却室的热源,使得加热室的炉温和冷却室的炉温的温度差小于50℃且大于或等于0℃;

14、s400、打开中间炉门,开启转移机构,将石墨坩埚和托盘推至冷却腔中,关闭中间炉门,进行冷却工段。

15、作为一种优选,步骤s200中,加热工段包括至少2个阶段,第一阶段的微波源的微波功率为3kw~10kw,微波频率为2000mhz~3000mhz,升温至1800℃~2200℃;第二阶段通过调节微波源的微波功率和微波频率,保温15min~30min;步骤s400中,冷却工段至少包括3个阶段,第一阶段的降温速率为60℃/h~120℃/h,降温至1100℃~1300℃;第二阶段保温1h~10h,第三阶段的降温速率为60℃/h~120℃/h,降至室温。

16、作为一种优选,步骤s200具体包括包括:s201、开启加热室的第一炉门,将石墨坩埚和托盘一起放入加热腔中;s202、调节第一定位件上升以对托盘限位;s203、关闭第一炉门,开启微波源进行加热工段;步骤s400具体包括包括:s401、打开中间炉门;s402、调节第一定位件下降,调节远离加热室一侧的两个第二定位件上升;s403、启动转移机构,将石墨坩埚和托盘推至冷却腔中;s404、调节靠近加热室一侧的两个第二定位件上升,以对托盘限位;s405、关闭中间炉门,调节冷却室热源的加热功率,进行冷却工段。

17、与现有技术相比,本发明的有益效果在于:

18、(1)通过微波加热碳化硅晶体,以均匀化碳化硅晶体的温度分布,减小因产生二次内应力导致碳化硅晶体开裂的风险,提高碳化硅晶体质量;

19、(2)得以使用较大的功率加热碳化硅晶体,在更短的时间内升温至退火所需温度,提高退火效率;

20、(3)相较于利用微波调节控制降温,利用热源调节冷却室的炉温更为简单便利。

技术特征:

1.一种碳化硅晶体微波退火装置,其特征在于,包括:

2.根据权利要求1所述的碳化硅晶体微波退火装置,其特征在于,还包括转移机构,设置于所述加热室和/或所述冷却室,所述转移机构沿所述加热室和所述冷却室的排列方向活动,得以将位于所述加热腔内的盛放碳化硅晶体的石墨坩埚移动至所述冷却腔内。

3.根据权利要求2所述的碳化硅晶体微波退火装置,其特征在于,所述转移机构包括电机和推杆,所述电机设置于所述加热室的外侧,所述推杆设置于加热室内远离所述冷却室的一侧壁上,所述电机驱动所述推杆在所述加热室和所述冷却室的排列方向上伸缩移动,以推动所述石墨坩埚从所述加热腔移动至所述冷却腔。

4.根据权利要求2所述的碳化硅晶体微波退火装置,其特征在于,还包括托盘,固定于石墨坩埚的底部,所述托盘适于在所述加热腔和所述冷却腔之间移动,使得石墨坩埚移动至所述加热腔中或所述冷却室中;

5.根据权利要求4所述的碳化硅晶体微波退火装置,其特征在于,还包括若干第一定位件和若干第二定位件,所述若干第一定位件可活动地设置于所述加热室的底面,得以贴近所述托盘的周侧,以对所述托盘限位,或远离所述托盘的周侧,解除限位;所述若干第二定位件可活动地设置于所述冷却室的底面,得以贴近所述托盘的周侧,以对所述托盘限位,或远离所述托盘的周侧,解除限位。

6.根据权利要求5所述的碳化硅晶体微波退火装置,其特征在于,所述托盘为矩形,所述第一定位件和所述第二定位件为l形;四个所述第一定位件可升降地设置于所述加热室的底面,得以在所述托盘的四个角部对所述托盘限位;四个所述第二定位件可升降地设置于所述冷却的底面;得以在所述托盘的四个角部对所述托盘限位。

7.根据权利要求1-6中任一所述的碳化硅晶体微波退火装置,其特征在于,还包括若干测温件和控制系统,其中部分所述测温件设置于所述加热室,得以监测加热室炉温;另一部分所述测温件设置于所述冷却室,得以监测冷却室炉温,所述控制系统得以独立调节所述加热室和所述冷却室的参数设置。

8.一种碳化硅晶体微波退火的方法,其特征在于,包括:

9.根据权利要求8所述的碳化硅晶体微波退火的方法,其特征在于,步骤s200中,加热工段包括至少2个阶段,第一阶段的微波源的微波功率为3kw~10kw,微波频率为2000mhz~3000mhz,升温至1800℃~2200℃;第二阶段通过调节微波源的微波功率和微波频率,保温15min~30min;步骤s400中,冷却工段至少包括3个阶段,第一阶段的降温速率为60℃/h~120℃/h,降温至1100℃~1300℃;第二阶段保温1h~10h,第三阶段的降温速率为60℃/h~120℃/h,降至室温。

10.根据权利要求8所述的碳化硅晶体微波退火的方法,其特征在于,步骤s200具体包括包括:s201、开启加热室的第一炉门,将石墨坩埚和托盘一起放入加热腔中;s202、调节第一定位件上升以对托盘限位;s203、关闭第一炉门,开启微波源进行加热工段;步骤s400具体包括包括:s401、打开中间炉门;s402、调节第一定位件下降,调节远离加热室一侧的两个第二定位件上升;s403、启动转移机构,将石墨坩埚和托盘推至冷却腔中;s404、调节靠近加热室一侧的两个第二定位件上升,以对托盘限位;s405、关闭中间炉门,调节冷却室热源的加热功率,进行冷却工段。

技术总结

本发明公开了一种碳化硅晶体微波退火装置及方法,包括:加热室,设有中空的加热腔,用于放置碳化硅晶体;加热室还包括微波源,用于加热碳化硅晶体;冷却室,与加热室相邻设置,冷却室设有中空的冷却腔,用于放置碳化硅晶体;冷却室还包括热源,用于调节冷却室内的温度以冷却碳化硅晶体;中间炉门,可活动地设置于加热室和冷却室之间,得以分隔或连通加热腔和冷却腔。通过微波加热碳化硅晶体,以均匀化碳化硅晶体的温度分布,减小因产生二次内应力导致碳化硅晶体开裂的风险,提高碳化硅晶体质量。

技术研发人员:王旭扬,黄延旺,赵新田,浩瀚,杨弥珺,章宣,吴安楠,张博文,刘新禹,陈晶莹,廖青春

受保护的技术使用者:宁波合盛新材料有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!