对中调节治具和对中调节方法与流程

本发明涉及半导体产品制作,尤其涉及一种对中调节治具和对中调节方法。

背景技术:

1、在半导体行业,为保证单晶炉设备生产的晶棒质量达到要求,通常需要控制金属离子的数量,而导致金属离子产生的最主要的原因就是零件之间的相互摩擦。为减少金属屑的产生,单晶生长炉设备在生产过程中需要严格控制设备的安装精度。

2、在单晶炉设备籽晶提拉模块安装过程中,装配人员通常先将从动轮安装到位,以从动轮的绳槽中心为基准,调整卷丝轮的位置。为保证单晶炉设备炉室内部洁净度满足生产要求,卷丝轮和从动轮需要安装在密闭的籽晶提拉箱内部。由于安装空间狭小,在卷丝轮和从动轮安装的过程中,调整两轮的绳槽对中存在一定的难度。在安装卷丝轮和从动轮时,装配人员主要通过眼睛观察进行调试对中,受空间限制人眼无法从正面观察,此过程会产生随机误差。

技术实现思路

1、为了解决上述技术问题,本发明提供一种对中调节治具和对中调节方法,解决从动轮绳槽和卷丝轮绳槽难以对中的问题。

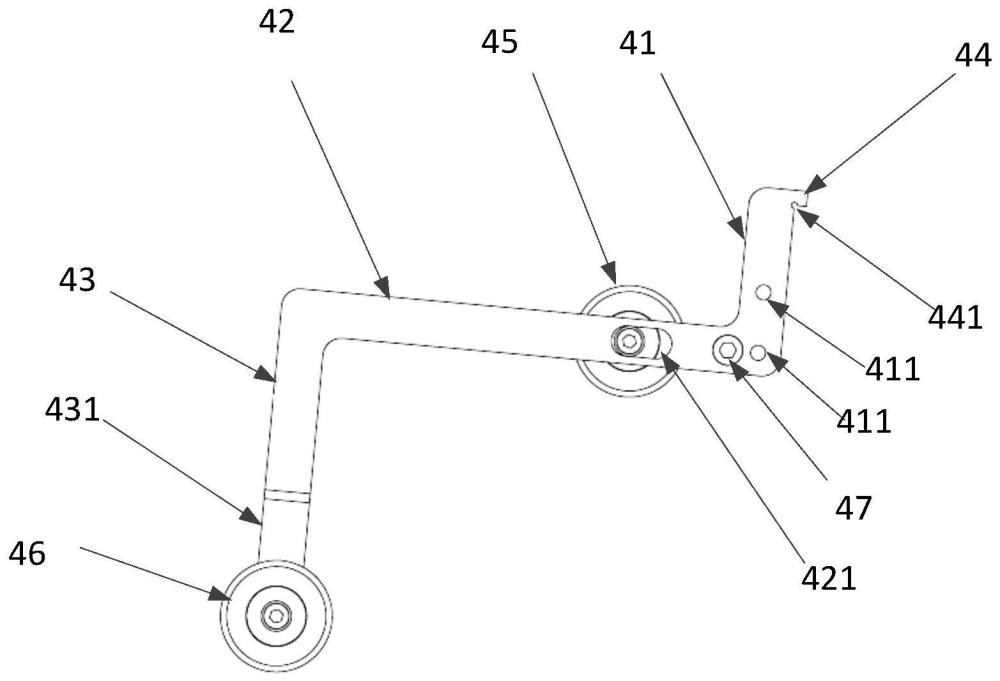

2、为了达到上述目的,本发明实施例采用的技术方案是:一种对中调节治具,用于单晶炉中提拉结构的卷丝轮的绳槽和从动轮的绳槽的对中调节,所述提拉结构包括安装于提拉箱体内的卷丝轮和从动轮,所述提拉结构还包括钨丝绳,所述钨丝绳的一端连接于晶棒的一端,钨丝绳的另一端绕过所述从动轮并缠绕于所述卷丝轮上,所述从动轮通过从动轮基座安装于所述提拉箱体内,所述对中调节治具包括连接呈z字形结构的第一连接杆、第二连接杆和第三连接杆;

3、所述从动轮基座包括与晶棒的提拉方向相平行的第一侧面,所述第一连接杆的一端设置有能够与所述从动轮基座相卡接的卡接件,且所述第一连接杆为条形结构以能够与所述第一侧面紧密接触;

4、所述第二连接杆上设置有能够卡入所述从动轮的绳槽内的第一对中轮,所述第三连接杆的远离所述第二连接杆另一端设置有能够卡入所述卷丝轮的绳槽内的第二对中轮;

5、所述第一对中轮的轴向方向和所述第二对中轮的轴向方向相平行,所述第一对中轮的中心和所述第二对中轮的中心的连线,与所述第二连接杆的延伸方向相平行。

6、可选的,所述第二连接杆上设置有用于安装所述第一对中轮的第一条形孔,所述第一条形孔的延伸方向与所述第二连接杆的延伸方向相平行。

7、可选的,所述第三连接杆上设置有用于安装所述第二对中轮的第二条形孔,所述第二条形孔的延伸方向与所述第三连接杆的延伸方向相平行。

8、可选的,所述第一连接杆靠近所述第二连接杆的一端设置有第一通孔,所述第二连接杆靠近所述第一连接杆的一端设置有第二通孔,所述第一通孔和所述第二通孔相连通形成l形镂空孔,所述第一对中轮容纳于该l形镂空孔内,且在所述对中调节治具安装于所述提拉结构上时,部分所述从动轮从所述l形镂空孔中露出。

9、可选的,还包括对称设置于所述第一连接杆或所述第二连接杆的相对的两侧的两个调节顶丝,所述调节顶丝被配置为调节所述治具在第一方向上的位置,以使得所述第一对中轮卡入到所述从动轮的绳槽内;

10、所述第一连接杆和/或所述第二连接杆上设置有用于安装所述调节顶丝的至少一个安装孔,在所述对中调节治具安装于所述提拉结构上时,所述安装孔在所述第一方向上的正投影位于所述从动轮上,所述第一方向为所述从动轮的轴向方向。

11、可选的,所述第三连接杆远离所述第二连接杆的一端具有第一区域,在所述第二对中轮的轴向方向上,所述第一区域向内凹陷形成用于容纳所述第二对中轮的凹槽。

12、可选的,所述第一连接杆和所述第二连接杆相垂直设置,所述第二连接杆和所述第三连接杆相垂直设置。

13、本发明实施例还提供一种对中调节方法,通过上述的对中调节治具,对单晶炉中的提拉结构中的卷丝轮的绳槽和从动轮的绳槽进行对中调节,其特征在于,包括以下步骤:

14、将所述对中调节治具卡接于从动轮基座上,并使得第一连接杆与从动轮基座的第一侧面紧密接触;

15、使得第一对中轮卡入从动轮的绳槽内;

16、调整卷丝轮在其轴向方向上的位置,使得第二对中轮位于卷丝轮的绳槽内,以实现卷丝轮的绳槽和从动轮的绳槽的对中。

17、可选的,所述对中调节治具还包括对称设置于所述第一连接杆或所述第二连接杆的相对的两侧的两个调节顶丝,所述调节顶丝被配置为调节所述治具在第一方向上的位置,以使得所述第一对中轮卡入到所述从动轮的绳槽内;

18、使得第一对中轮卡入从动轮的绳槽内步骤中,具体包括:

19、通过所述调节顶丝对所述对中调节治具在所述第一对中轮的轴向方向上的位置进行微调,以使得所述第一对中轮卡入从动轮的绳槽内。

20、可选的,在步骤使得第一对中轮卡入从动轮的绳槽内之后,还包括以下步骤:

21、通过塞尺测量所述第一对中轮在轴向方向的相对的两侧与从动轮的绳槽的对应的侧壁之间的间隙,并获得第一间隙值和第二间隙值,在第一间隙值和第二间隙值不同时,通过所述调节顶丝调整所述对中调节治具在所述第一对中轮的轴向方向上的位置,以使得所述第一间隙值和所述第二间隙值相同。

22、可选的,调整卷丝轮在其轴向方向上的位置,使得第二对中轮位于卷丝轮的绳槽内,具体包括:

23、调整卷丝轮在其轴向方向上的位置,使得第二对中轮卡于卷丝轮的绳槽内;

24、通过塞尺测量所述第二对中轮在轴向方向的相对的两侧与卷丝轮的绳槽的对应的侧壁之间的间隙,并获得第三间隙值和第四间隙值,在第三间隙值和第四间隙值不同时,调整卷丝轮在其轴向方向上的位置,使得第三间隙值和第四间隙值相同。

25、本发明的有益效果是:通过本发明实施例提供的对中调节治具,对卷丝轮的绳槽和从动轮的绳槽进行对中调节,减小了轮槽对中误差,避免了钨丝绳与两轮绳槽摩擦过度产生较多金属屑的风险。在一定程度上提高了设备生产晶棒的质量。

技术特征:

1.一种对中调节治具,用于单晶炉中提拉结构的卷丝轮的绳槽和从动轮的绳槽的对中调节,所述提拉结构包括安装于提拉箱体内的卷丝轮和从动轮,所述提拉结构还包括钨丝绳,所述钨丝绳的一端连接于晶棒的一端,钨丝绳的另一端绕过所述从动轮并缠绕于所述卷丝轮上,所述从动轮通过从动轮基座安装于所述提拉箱体内,其特征在于,所述对中调节治具包括连接呈z字形结构的第一连接杆、第二连接杆和第三连接杆;

2.根据权利要求1所述的对中调节治具,其特征在于,所述第二连接杆上设置有用于安装所述第一对中轮的第一条形孔,所述第一条形孔的延伸方向与所述第二连接杆的延伸方向相平行。

3.根据权利要求1所述的对中调节治具,其特征在于,所述第三连接杆上设置有用于安装所述第二对中轮的第二条形孔,所述第二条形孔的延伸方向与所述第三连接杆的延伸方向相平行。

4.根据权利要求1所述的对中调节治具,其特征在于,所述第一连接杆靠近所述第二连接杆的一端设置有第一通孔,所述第二连接杆靠近所述第一连接杆的一端设置有第二通孔,所述第一通孔和所述第二通孔相连通形成l形镂空孔,所述第一对中轮容纳于该l形镂空孔内,且在所述对中调节治具安装于所述提拉结构上时,部分所述从动轮从所述l形镂空孔中露出。

5.根据权利要求4所述的对中调节治具,其特征在于,还包括对称设置于所述第一连接杆或所述第二连接杆的相对的两侧的两个调节顶丝,所述调节顶丝被配置为调节所述治具在第一方向上的位置,以使得所述第一对中轮卡入到所述从动轮的绳槽内;

6.根据权利要求1所述的对中调节治具,其特征在于,所述第三连接杆远离所述第二连接杆的一端具有第一区域,在所述第二对中轮的轴向方向上,所述第一区域向内凹陷形成用于容纳所述第二对中轮的凹槽。

7.根据权利要求1所述的对中调节治具,其特征在于,所述第一连接杆和所述第二连接杆相垂直设置,所述第二连接杆和所述第三连接杆相垂直设置。

8.一种对中调节方法,通过权利要求1-7任一项所述的对中调节治具,对单晶炉中的提拉结构中的卷丝轮的绳槽和从动轮的绳槽进行对中调节,其特征在于,包括以下步骤:

9.根据权利要求8所述的对中调节方法,其特征在于,所述对中调节治具还包括对称设置于所述第一连接杆或所述第二连接杆的相对的两侧的两个调节顶丝,所述调节顶丝被配置为调节所述治具在第一方向上的位置,以使得所述第一对中轮卡入到所述从动轮的绳槽内;

10.根据权利要求8所述的对中调节方法,其特征在于,在步骤使得第一对中轮卡入从动轮的绳槽内之后,还包括以下步骤:

11.根据权利要求8所述的对中调节方法,其特征在于,调整卷丝轮在其轴向方向上的位置,使得第二对中轮位于卷丝轮的绳槽内,具体包括:

技术总结

本发明涉及一种对中调节治具和对中调节方法,用于单晶炉中提拉结构的卷丝轮的绳槽和从动轮的绳槽的对中调节,提拉结构包括安装于提拉箱体内的卷丝轮和从动轮,从动轮通过从动轮基座安装于提拉箱体内,对中调节治具包括连接呈Z字形结构的第一连接杆、第二连接杆和第三连接杆;第一连接杆的一端设置有能够与从动轮基座相卡接的卡接件;第二连接杆上设置有能够卡入从动轮的绳槽内的第一对中轮,第三连接杆上设置有能够卡入卷丝轮的绳槽内的第二对中轮;第一对中轮的轴向方向和第二对中轮的轴向方向相平行,第一对中轮的中心和第二对中轮的中心的连线,与第二连接杆的延伸方向相平行。

技术研发人员:安玉瑞

受保护的技术使用者:西安芯晖设备技术有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!