一种铁氧体电磁屏蔽材料的制备方法与流程

本发明涉及电磁屏蔽材料,特别涉及一种铁氧体电磁屏蔽材料的制备方法。

背景技术:

1、随着技术的发展,电子元器件向着小型化、轻量化、高集成化方向、高频化和高灵敏度发展,因此电子元器件很容易产生电磁干扰,同时也很容易受到外界电磁干扰,从而导致信号障碍现象。所以在这些电子元器件中需要使用电磁屏蔽材料,阻断电磁干扰的产生或保护不受外界的电磁干扰,提高器件和系统的稳定性。

2、目前高频下使用的一般是镍锌铁氧体屏蔽材料,镍锌铁氧体粉料一般采用原料一次球磨、烘干、预烧、预烧料二次球磨、烘干等工序制成,然后与粘结剂、溶剂等混合制成料浆,通过流延工艺制备成薄片,经烧结后制成铁氧体屏蔽片。目前预烧料的二次球磨一般采用去离子水作为溶剂,而制备流延料浆则采用乙醇或二甲苯等有机溶剂作为溶剂,两种转换时需进行充分烘干,防止水分残留使料浆产生不易分散的颗粒,而导致产生不良品,导致合格率下降。也有直接采用乙醇等作为溶剂进行二次球磨,这样可以提高料浆的分散性,但球磨过程中需要进行特殊防护,防止发生爆燃等危险。

3、文献《nicuzn铁氧体电磁屏蔽片的制备与表征》(电子元件与材料;颜铄清,刘卫沪,等;第33卷第1期,2014年1月)将预烧后的粉料二次球磨2h,料、球、去离子水质量比为1:5:1,然后再将粉料烘干后过筛。将烘干过筛后的粉料与分散剂、pvb、邻苯二甲酸二丁酯以及无水乙醇混合,使用行星球磨机以200r/min的速度低速球磨24h,得到铁氧体前驱体浆料,然后再使用流延法制备出厚度为50~200μm、长宽为146mm×146mm的生料片若干,将生料片置于氧化铝板上放入烧结炉中烧结,烧结温度为1100℃,保温2h,制得的铁氧体烧结薄片。此方案所述预烧料二次球磨存在烘干过筛等步骤,效率较低且料浆分散性差的问题。

4、专利号为cn112194479 a的一种高一致性磁导率铁氧体屏蔽材料制备方法,步骤:1)按照所述主成分和所述掺杂成分配备所述原料;2)将所述主成分混合球磨至0.4~1.0μm;3)将混合粉料在750~850℃进行预烧2~4小时;4)将预烧后粉料添加所述掺杂成分,二次球磨研磨至0.4~1.0μm之间,进行烘干;5)制浆:将步骤4)得到的粉料按比例添加6~10wt%的pvb粘合剂和60~80wt%溶剂,球磨16~24小时,获得铁氧体浆料;6)流延:将所述铁氧体浆料通过流延制备40~200μm膜厚的生坯;7)烧结:将所述生坯进行烧结,烧结温度为920~980℃,保温时间2~4小时。此方案所述预烧料二次球磨后存在烘干等步骤,效率较低且料浆分散性差的问题。

5、文献《sno2添加对近场通讯用nicuzn铁氧体材料性能的影响及流延磁片制备》(磁性材料及器件;孟雪琴,等;第49卷,第2期,2018年3月)将预烧粉料、添加剂、有机溶剂(无水乙醇)、粘结剂、增塑剂、分散剂混合均匀,使用锆球球磨制得均匀的流延浆料。此方案所述预烧料二次球磨采用无水乙醇,大批量时易存在防爆等安全隐患较大、需特殊防护的问题。

6、cn109626982a公开了一种铁氧体浆料制备方法,将镍锌铜铁氧体粉料(预烧料)、分散剂和无水乙醇二甲苯正丙醇等溶剂混合进行第一次球磨混料;再将该料浆利用通过式球磨机进行第二次球磨,得到所述用于流延制备薄片型镍锌铜铁氧体片的浆料;然后流延、烧结得到铁氧体片。此方案所述预烧料二次球磨采用溶剂,大批量时易存在防爆等安全隐患较大、需特殊防护的问题。

7、上述文献虽然均提供了可用于流延的浆料、并制备出铁氧体片的方法,但依然存在着效率较低、溶剂球磨存在安全隐患的问题,因此开发一种高效率、安全的铁氧体屏蔽材料的制备方法具有重要意义。

技术实现思路

1、发明的目的在于提供一种铁氧体电磁屏蔽材料的制备方法,解决了现有技术制备方法效率低以及安全性低的问题。

2、本发明是这样实现的,一种铁氧体电磁屏蔽材料的制备方法,所述电磁屏蔽材料包括以下原料:16%~19%摩尔比的nio,20%~25%摩尔比的zno,11%~13%摩尔比的cuo,47%~49%摩尔比的fe2o3,0.1~0.5%摩尔比的co2o3;制备方法包括以下步骤:

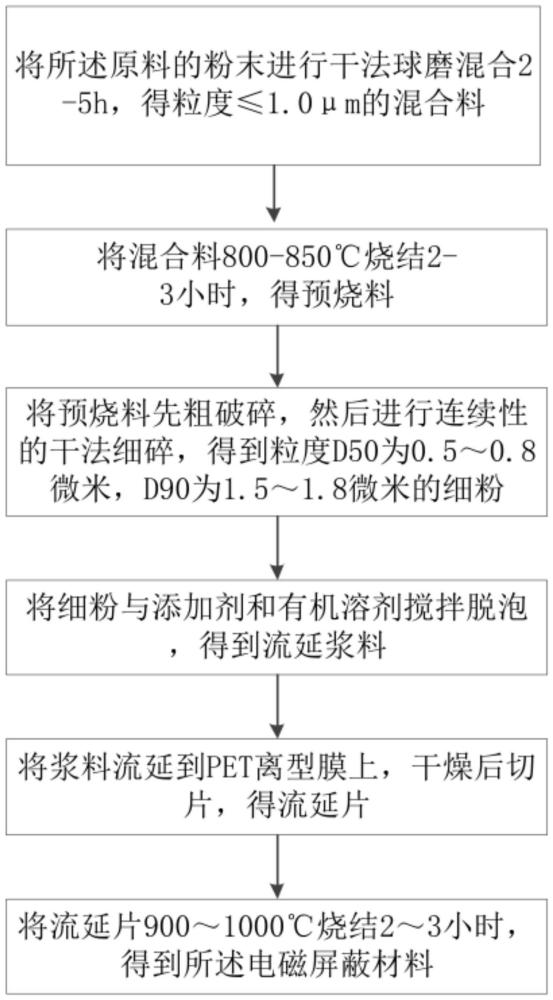

3、步骤一、混料:将所述原料的粉末进行干法球磨混合2~5h,得粒度≤1.0μm的混合料;

4、步骤二、预烧:将混合料800~850℃烧结2~3小时,得预烧料;

5、步骤三、破碎:将预烧料先粗破碎,然后进行连续性的干法细碎,得到粒度d50为0.5~0.8微米,d90为1.5~1.8微米的细粉;

6、步骤四、制浆:将细粉与添加剂和有机溶剂搅拌脱泡,得到流延浆料;

7、步骤五、流延:将浆料流延到pet离型膜上,干燥后切片,得流延片;

8、步骤六、烧结:将流延片900~1000℃烧结2~3小时,得到所述电磁屏蔽材料。

9、本发明中,混料采用干法球磨,球磨后直接进入到预烧,预烧完成后,粗破后连续性进行干法细碎处理,可以不断的收集细碎处理后的细粉直接用于制浆,而不需要经过干燥,从而减少了干燥的步骤,同时,破碎是连续性的进行细粉出料,可以灵活控制细粉的收集量,分批进行后续的处理,连续制备电磁屏蔽材料;相比于现有技术中的破碎采用二次球磨的间隙式的工作方式,本发明的铁氧体电磁屏蔽材料的制备方法明显更加的高效同时减少相应的干燥步骤。

10、本发明制备方法,效率高且安全可靠,制备的铁氧体屏蔽材料合格率高;可覆盖10khz~30mhz频率范围,材料的损耗低。

11、本发明提供的制备方法,可以缩短工序,提高效率,降低能耗,安全性好,制备的屏蔽材料的表面光洁无颗粒等缺陷,成品率高,成本低。

12、本发明的进一步技术方案是:所述细碎采用机械式超细磨机或者气流磨机,所述机械式超细磨机的工作压力为0.1mpa,气流磨机工作压力为0.2~0.3mpa。

13、机械式超细磨机一端进料另一端通过气流分筛将粒度d50为0.5~0.8微米,d90为1.5~1.8微米的细粉连续性的排出,收集得到细粉;其中机械式超细磨机的内部采用旋转的叶片进行细磨物料。

14、气流磨机的一端进料,另一端通过气流分筛将粒度d50为0.5~0.8微米,d90为1.5~1.8微米的细粉连续性的排出,收集得到细粉,其中气流磨机通过高速气流使物料互相碰撞研磨,实现细碎。

15、本发明的进一步技术方案是:所述细碎采用气流分筛。

16、本发明的进一步技术方案是:所述破碎粗碎到粒度1mm以下,再细碎。更加适用后期的细碎设备,减少细碎的时间。

17、本发明的进一步技术方案是:所述步骤一在球磨机内球磨,球磨介质为氧化锆球,磨球直径为1~2mm。

18、本发明的进一步技术方案是:所述添加剂包括pvb胶粉、增塑剂以及乙烯基偶联剂,所述有机溶剂为无水乙醇,所述铁氧体粉末与pvb胶粉的质量比为85~95:15~5,pvb胶粉与无水乙醇质量比为1:6~8,pvb胶粉与增塑剂的质量比为1:0.2~0.3,铁氧体粉与乙烯基偶联剂的质量比为1:0.02~0.05。

19、本发明的进一步技术方案是:所述步骤五干燥温度为60℃。

20、本发明的进一步技术方案是:所述烧结为,将流延片放置在材质为碳化硅或氧化铝的承烧板上烧结;承烧板上下设置且间隔距离为25~35mm。

21、本发明的进一步技术方案是:所述制备方法还包括步骤七、贴膜切片:将烧结片两面贴膜,再切片,得到柔性电磁屏蔽材料。

22、本发明的进一步技术方案是:所述贴膜为一面贴厚度为0.01~0.02mm的黑膜,另一面贴厚度0.02~0.05mm的透明双面胶;所述切片为,将贴膜的烧结片切片。黑膜和双面胶为保护脆性烧结片,双面胶还可以将屏蔽材料粘贴到需要使用的地方。也可以使用其它颜色的胶膜。

23、本发明的有益效果:本发明中,混料采用干法球磨,球磨后直接进入到预烧,预烧完成后,粗破后连续性进行干法细碎处理,可以不断的收集细碎处理后的细粉直接用于制浆,而不需要经过干燥,从而减少了干燥的步骤,同时,破碎是连续性的进行细粉出料,可以灵活控制细粉的收集量,分批进行后续的处理,连续制备电磁屏蔽材料;相比于现有技术中的破碎采用二次球磨的间隙式的工作方式,本发明的铁氧体电磁屏蔽材料的制备方法明显更加的高效同时减少相应的干燥步骤。

24、本发明制备方法,效率高且安全可靠,制备的铁氧体屏蔽材料合格率高;可覆盖10khz~30mhz频率范围,材料的损耗低,柔韧性好,可方便裁剪粘贴到所需部位进行屏蔽使用。

25、本发明提供的制备方法,可以缩短工序,提高效率,降低能耗,安全性好,制备的屏蔽材料的表面光洁无颗粒等缺陷,成品率高,成本低。

- 还没有人留言评论。精彩留言会获得点赞!