一种颗粒多晶硅氢杂质的去除方法及装置

本发明涉及颗粒多晶硅除氢,具体而言,涉及一种颗粒多晶硅氢杂质的去除方法及装置。

背景技术:

1、目前高纯多晶硅的制备技术主要包括改良西门子法、流化床法等方法。改良西门子法为闭环式西门子法,利用金属硅粉末和hcl反应生成sihcl3后精馏提纯,之后通过h2还原沉积得到高纯多晶硅,改良西门子法目前占据最高的市场份额,但是该方法生产效率低、能耗高、固定投资高。流化床法一般使用sih4或sicl4作为硅源气、充入氢气作为载气,在500~700度经过化学气相沉积反应,在流化床内预先设置的硅粉上生长。随着反应的进行,在流化床底部不断排出长大的颗粒多晶硅产品,同时生成少量约5%~15%的硅粉副产物。流化床法设备结构简单、投资少、生产效率高,但是容易造成杂质污染使得产品纯度下降。由于颗粒多晶硅比表面积大,生长过程中容易在其内部夹杂或表面吸附氢杂质。而将该类含氢的颗粒多晶硅料用于拉制太阳能单晶棒时,颗粒多晶硅在低压下熔化后,氢原子以气体形式从硅液中溢出,并在溢出过程中将硅液溅出至单晶炉中的石墨部件上,从而对炉内部件造成损坏,并且也会对硅晶体内部质量造成不良影响,这即所谓的“氢跳现象”。

2、目前行业主要采用电阻炉高温加热(800℃以上)的方法除氢,这种方法处理时间长(达数个小时)、耗能大,并由此大幅增加了颗粒多晶硅料的生产成本。并且由于颗粒表面多孔,同时其内部也夹杂含氢杂质的包裹体,通过这种由外向内热传导的加热方式,并不能使颗粒多晶硅内部的氢杂质有效释放出来,从而仅能热处理去除表面氢杂质,而无法有效去除颗粒多晶硅内部的氢杂质。鉴于上述热处理除氢方式生产成本高,且除氢效果不佳,颗粒中氢杂质的含量仍然达20ppm以上。目前颗粒多晶硅料生产厂家只能选择放弃这种除氢方式,这导致目前在直拉单晶过程中仍然频繁产生氢跳现象,特别是在二次加料rcz和连续加料ccz的时候这种现象非常明显。

3、基于以上问题,目前直拉单晶企业普遍把颗粒多晶硅作为添加料使用,基本上将掺杂比例控制在30%以下,现下头部硅片厂的掺杂比例也只达到40%左右。影响颗粒多晶硅料的大规模使用。

技术实现思路

1、本发明要解决的技术问题是提供一种颗粒多晶硅氢杂质的去除方法,以解决常规除氢方式生产成本高,且除氢效果不佳,颗粒中氢杂质的含量高的问题。

2、为解决上述问题,本发明提供一种颗粒多晶硅氢杂质的去除方法,包括以下步骤:

3、s1:准备颗粒多晶硅并装入反应器皿中,通过微波对所述颗粒多晶硅进行加热,并在所述加热的过程中保持所述颗粒多晶硅的反应环境中循环通入惰性气氛或保持真空;

4、s2:待所述颗粒多晶硅加热至600-1200℃后进行持续保温处理,保温结束后,待所述颗粒多晶硅冷却,即完成氢杂质去除。

5、作为优选的方案,所述步骤s1中,所述反应器皿为坩埚。

6、作为优选的方案,所述步骤s1中,所述加热的微波功率为800-2000w,所述加热的升温速率为10-30℃/min。

7、作为优选的方案,所述步骤s1中,所述循环通入的惰性气氛包括氮气以及氩气,且所述中循环通入惰性气氛的充气流量为50-100ml/min。

8、作为优选的方案,所述步骤s2中,所述保温处理的时间为30-120min。

9、作为优选的方案,所述步骤s2中,所述多晶硅冷却的方式为随炉自然冷却。

10、本发明要解决的另一个技术问题是,提供一种颗粒多晶硅氢杂质的去除装置,以解决常规装置难以去除颗粒多晶硅内氢杂质的问题。

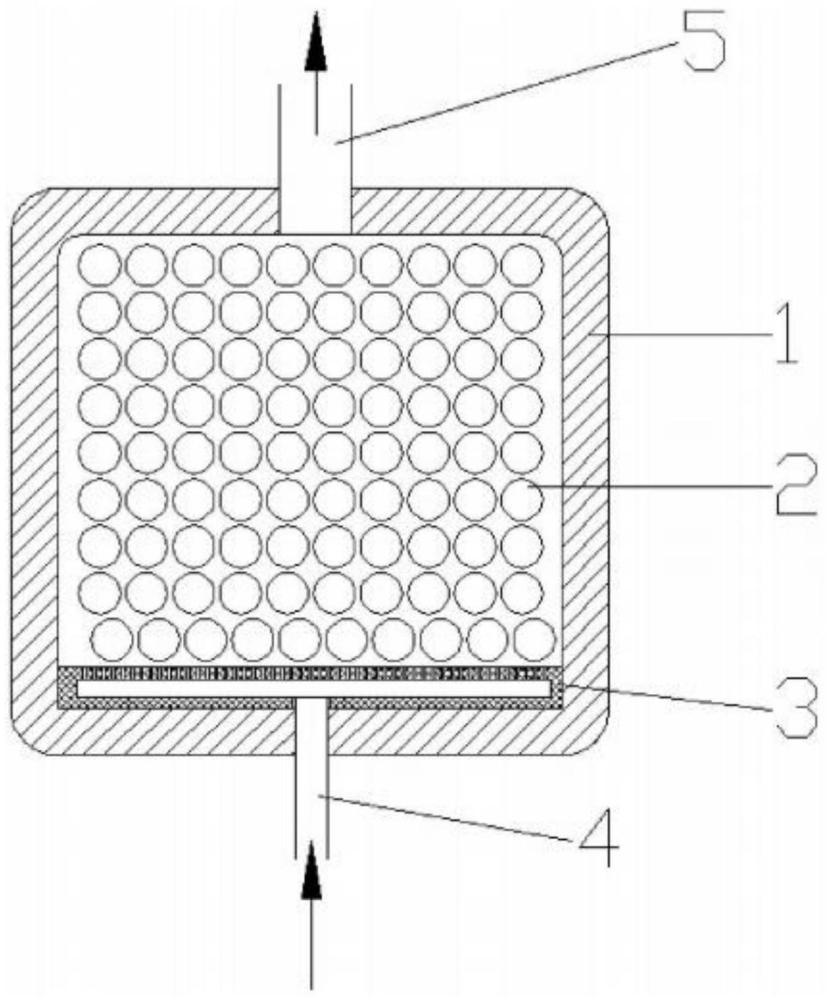

11、为了解决上述问题,本发明提供了一种颗粒多晶硅氢杂质的去除装置,所述去除装置用于上述去除方法中,所述去除装置包括微波烘烤炉、进气管和抽气管,且所述微波烘烤炉的内腔用于盛装颗粒多晶硅,所述进气管一端与外界输气源连接,另一端与所述微波烘烤炉内腔连通,所述微波烘烤炉的顶板上固定安装有所述抽气管,且所述抽气管与所述微波烘烤炉的内腔连通。

12、作为优选的方案,所述微波烘烤炉内腔的底部固定安装有一布气板,所述布气板的上设置有布气孔;所述进气管穿过所述微波烘烤炉的底板与所述布气板保持连通。

13、本发明中,布气板的结构为布气板是支承静止的料层,且布气板上设有若干的布气孔,通过布气板的布气孔出来的气流以一定的阻力,使在布风班上具有均匀的气流速度分布,为取得良好的流化工况准备条件,以布气板对气流的一定阻力,维持去除装置内腔气流的稳定,抑制去除装置内腔层的不稳定性。

14、作为优选的方案,所述布气板的内部设置有一空腔,所述布气孔设置在所述空腔上方的布气板上,所述布气板的底部设置有与所述进气管保持连通用的进气口。

15、作为优选的方案,所述微波烘烤炉与所述进气管以及所述抽气管通过密封圈进行密封连接。

16、本发明的制备方法利用微波加热的特点(由内到外),因为内部杂质与硅材料导热系数不一样,实现颗粒多晶硅裂开,从而将内部包含的杂质暴露出来,以达到去除的目的,原则上升温速率越快,越易导致硅颗粒高温开裂;并且在微波加热处理过程中充入惰性气体或真空状态,避免了颗粒多晶硅在高温下氧化。

17、本发明通过保持反应环境为真空或循环通入惰性气氛,以便及时排除氢杂质,又能达到避免硅颗粒在高温过程中表面发生氧化的目的,因为硅颗粒一旦发生表面氧化会影响其后续的使用,其表面氧化层将阻碍颗粒多晶硅在高温下熔化。

18、本发明的一种颗粒多晶硅氢杂质的去除方法的原理包括:鉴于颗粒多晶硅的氢杂质存在于其内部包裹体,裂缝及颗粒表面,本发明拟采用微波辐射加热方式处理颗粒多晶硅。微波加热与常规加热有较大的不同,常规的加热方式是通过外部的热源加热,在加热过程中热传导方式是由外到内,这样加热过程中能量损耗较为严重且加热速率较慢;而微波加热则是由物料内部的介质损耗引起的,在微波加热的过程中由于物料内部分子的极化而使电磁能转化为热能,微波加热是“体热源”,加热过程是由物料内部到外部加热,升温速度较快。

19、由于颗粒多晶硅内部包裹体杂质与硅本身的介电常数不一样,这导致两者升温速率也不一样,这将导致包裹体“开裂”并与硅分离,同时包裹体爆裂也将导致颗粒多晶硅表面产生微裂纹。在高温作用下,氢杂质脱离并从裂纹中及表面释放出来,从而有利于达到去除硅颗粒中的包裹体中氢杂质的目的。

20、通过本发明技术方案的实施,将使颗粒多晶硅的氢杂质得到有效去除,氢杂质含量可降到8ppm以下(常规加热处理后氢杂质含量达20ppm以上),同时真空或惰性气氛下处理又可避免颗粒多晶硅表面氧化,不会影响其后续使用。另外,相比常规的热传导加热方式,采用微波辐射加热速率快,耗能低,处理成本将会大幅降低。

技术特征:

1.一种颗粒多晶硅氢杂质的去除方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的颗粒多晶硅氢杂质的去除方法,其特征在于:所述步骤s1中,所述反应器皿为坩埚。

3.根据权利要求1所述的颗粒多晶硅氢杂质的去除方法,其特征在于:所述步骤s1中,所述加热的微波功率为800-2000w,所述加热的升温速率为10-30℃/min。

4.根据权利要求1所述的颗粒多晶硅氢杂质的去除方法,其特征在于:所述步骤s1中,所述循环通入的惰性气氛包括氮气以及氩气,且所述循环通入惰性气氛的充气流量为50-100ml/min。

5.根据权利要求1所述的颗粒多晶硅氢杂质的去除方法,其特征在于:所述步骤s2中,所述保温处理的时间为30-120min。

6.根据权利要求1所述的颗粒多晶硅氢杂质的去除方法,其特征在于:所述步骤s2中,所述多晶硅冷却的方式为随炉自然冷却。

7.一种颗粒多晶硅氢杂质的去除装置,其特征在于:所述去除装置用于权利要求1-6任意一项去除方法中,所述去除装置包括微波烘烤炉(1)、进气管(4)和抽气管(5),且所述微波烘烤炉(1)的内腔用于盛装颗粒多晶硅(2),所述进气管(4)一端与外界输气源连接,另一端与所述微波烘烤炉(1)内腔连通,所述微波烘烤炉(1)的顶板上固定安装有所述抽气管(5),且所述抽气管(5)与所述微波烘烤炉(1)的内腔连通。

8.根据权利要求7所述的颗粒多晶硅氢杂质的去除装置,其特征在于:所述微波烘烤炉(1)内腔的底部固定安装有一布气板(3),所述布气板(3)上设置有布气孔(33);所述进气管(4)穿过所述微波烘烤炉(1)的底板与所述布气板(3)连通。

9.根据权利要求8所述的颗粒多晶硅氢杂质的去除装置,其特征在于:所述布气板(3)的内部设置有一空腔(32),所述布气孔(33)设置在所述空腔(32)上方的布气板(3)上,所述布气板(3)的底部设置有与所述进气管(4)连通的进气口(31)。

10.根据权利要求7所述的颗粒多晶硅氢杂质的去除装置,其特征在于:所述微波烘烤炉(1)与所述进气管(4)的连接处以及所述微波烘烤炉(1)与所述抽气管(5)的连接处均设有密封圈。

技术总结

本发明提供了一种颗粒多晶硅氢杂质的去除方法,包括以下步骤:S1:准备颗粒多晶硅并装入反应器皿中,通过微波对所述颗粒多晶硅进行加热,并在所述加热的过程中保持所述颗粒多晶硅的反应环境中循环通入惰性气氛或保持真空;S2:待所述颗粒多晶硅加热至600‑1200℃后进行持续保温处理,保温结束后,待所述颗粒多晶硅冷却,即完成氢杂质去除。本发明还提供了一种颗粒多晶硅氢杂质的去除装置。通过本发明提供的去除装置以及去除方法,能够有效地对颗粒多晶硅的氢杂质进行去除,且操作简单,成本较低,具有较高的推广与商用价值。

技术研发人员:章金兵,李杰,周小英,胡动力,雷琦

受保护的技术使用者:浙大宁波理工学院

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!