一种用于橡胶补强的改性白炭黑的制备方法与流程

本发明属于橡胶助剂领域,特别涉及一种用于橡胶补强剂的改性白炭黑的制备方法。

背景技术:

1、生胶又被称为橡胶,是一种重要的天然产物。它具有广泛的应用领域,从汽车轮胎到医疗用品,都离不开它的存在。通常生胶通常是线形的大分子链,力学性能较差,为得到满足各种使用性能的橡胶制品,通常需要使用补强剂。补强剂与橡胶之间的相互作用对橡胶的补强性能有重要关系。橡胶的很多性能如耐磨性、弹性、强度和动态性能都与补强剂最橡胶的补强作用有关。而这些性能对橡胶产品,尤其是轮胎的使用寿命具有重要的意义。

2、白炭黑是橡胶最主要补强剂之一。由白炭黑补强的硫化胶具有撕裂强度较高、硫化胶的动态生热低、动态疲劳性能好、能提高橡胶与金属和帘线的粘合强度等特点。但是由于白炭黑的表面极性和亲水性较强,导致其与烃类橡胶分子的相容性较差,如果在橡胶中大量填充白炭黑,将会导致其补强效果例如拉伸强度、耐磨耗等性能随之下降。

技术实现思路

1、为解决现有技术中的不足,本发明提供一种用于橡胶补强剂的改性白炭黑的制备方法,以稻壳为原料采用改进的化学沉淀法制得非晶态氧化硅,并将非晶态氧化硅与表面助剂预混,从而提高白炭黑对橡胶的补强性能。

2、本发明中主要采用的技术方案为:

3、一种用于橡胶补强的改性白炭黑的制备方法,具体步骤如下:

4、s1:采用稀盐酸浸泡稻壳18-24h后,清洗稻壳至ph为7后,烘干得到预处理后的稻壳;

5、s2:将预处理后的稻壳放入燃烧炉中燃烧4-5h后,得到稻壳灰;

6、s3:将稻壳灰混合在活性水溶液中,并在活性水溶液中加入氢氧化钠反应得到一定浓度的偏硅酸钠水溶液;

7、s4:控制偏硅酸钠水溶液的ph值为8-9,随后加入一定浓度的硫酸在一定的反应条件下进行沉淀反应,反应物经清洗、酸化、陈化、过滤、干燥、粉碎得到非晶纳米氧化硅;

8、s5:将非晶纳米氧化硅与表面助剂一定比例混合均匀得到最终产物。

9、优选地,所述s1中,稀盐酸的浓度为0.7-1.2mol/l。

10、优选地,所述s2中,燃烧温度控制在650-700℃。

11、优选地,所述s3中,活性水溶液为阴离子活性剂水溶液。

12、优选地,所述s3中,所述阴离子活性剂为十六烷基磺酸钠、十二烷基苯磺酸钠、聚丙烯酸钠的一种或者两种混合物,且所述阴离子活性剂的量为稻壳灰质量的3%-8%。

13、优选地,所述s3中,偏硅酸钠溶液的浓度为0.25-0.45mol/l。

14、优选地,所述s4中,硫酸的浓度为0.35-0.55mol/l。

15、优选地,所述s4中,沉淀反应的时间为40-60min,反应温度为55-65℃。

16、优选地,所述s5中,所述表面助剂的添加量为非晶纳米氧化硅质量的5%-10%。

17、优选地,所述s5中,表面助剂为胺类或者醇类表面助剂的一种或者多种混合物。

18、有益效果:本发明提供一种用于橡胶补强剂的改性白炭黑的制备方法,与现有技术相比,具有如下优点:

19、(1)本发明以稻壳为原料采用改进的化学沉淀法制得的非晶态氧化硅,由于从稻壳灰中提取的白炭黑表面残存了有机物成分,相比于常规的百炭黑,可以有效改善其与橡胶的相容性,以纳米级尺寸均匀分散在橡胶体系中,补强效果好,具有良好的经济价值和社会意义。

20、(2)本发明中,在非晶态氧化硅制备过程中利用阴离子活性剂对稻壳灰溶液进行处理,可以进一步去除附着在稻壳灰骨架中的杂质,有利于提高产物的白度和氧化硅含量。

21、(3)本发明中,为了避免白炭黑在橡胶混炼过程中吸附添加的促进剂、防老剂,导致产生迟延硫化现象,还在白炭黑中预混了胺类、醇类表面助剂,由这个物质优先吸附在白炭黑表面上,减弱白炭黑对促进剂的吸附。

22、实施方式

23、为了使本技术领域的人员更好地理解本技术中的技术方案,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

24、实施例

25、一种用于橡胶补强剂的改性白炭黑的制备方法,具体步骤如下:

26、s1:采用稀盐酸(1.2mol/l)浸泡稻壳24h后,清洗稻壳至ph为7后,烘干得到预处理后的稻壳;

27、s2:将预处理后的稻壳放入燃烧炉中以650℃燃烧4.5h后,得到稻壳灰;

28、s3:将稻壳灰混合在活性水溶液(十六烷基磺酸钠和聚丙烯酸钠质量比1:1)中,并在活性水溶液中加入氢氧化钠反应得到0.25mol/l的偏硅酸钠水溶液;

29、s4:控制偏硅酸钠水溶液的ph值为8,随后加入0.4mol/l硫酸在60℃进行沉淀反应60min,反应物经清洗、酸化、陈化、过滤、干燥、粉碎得到非晶纳米氧化硅;

30、s5:将非晶纳米氧化硅与表面助剂(聚乙二醇-4000)一定比例混合均匀得到最终产物,其中,表面助剂的添加量为非晶纳米氧化硅质量的5%。

31、实施例

32、一种用于橡胶补强剂的改性白炭黑的制备方法,具体步骤如下:

33、s1:采用稀盐酸(1.2mol/l)浸泡稻壳24h后,清洗稻壳至ph为7后,烘干得到预处理后的稻壳;

34、s2:将预处理后的稻壳放入燃烧炉中以650℃燃烧4.5h后,得到稻壳灰;

35、s3:将稻壳灰混合在活性水溶液(十六烷基磺酸钠和聚丙烯酸钠质量比1:1)中,并在活性水溶液中加入氢氧化钠反应得到0.3mol/l的偏硅酸钠水溶液;

36、s4:控制偏硅酸钠水溶液的ph值为8,随后加入0.5mol/l硫酸在60℃进行沉淀反应60min,反应物经清洗、酸化、陈化、过滤、干燥、粉碎得到非晶纳米氧化硅;

37、s5:将非晶纳米氧化硅与表面助剂(聚乙二醇-4000)一定比例混合均匀得到最终产物,其中,表面助剂的添加量为非晶纳米氧化硅质量的8%。

38、实施例

39、一种用于橡胶补强剂的改性白炭黑的制备方法,具体步骤如下:

40、s1:采用稀盐酸(1.2mol/l)浸泡稻壳24h后,清洗稻壳至ph为7后,烘干得到预处理后的稻壳;

41、s2:将预处理后的稻壳放入燃烧炉中以650℃燃烧4.5h后,得到稻壳灰;

42、s3:将稻壳灰混合在活性水溶液(十二烷基苯磺酸钠和聚丙烯酸钠质量比1:1)中,并在活性水溶液中加入氢氧化钠反应得到0.3mol/l的偏硅酸钠水溶液;

43、s4:控制偏硅酸钠水溶液的ph值为8,随后加入0.5mol/l硫酸在60℃进行沉淀反应60min,反应物经清洗、酸化、陈化、过滤、干燥、粉碎得到非晶纳米氧化硅;

44、s5:将非晶纳米氧化硅与表面助剂(聚乙二醇-4000)一定比例混合均匀得到最终产物,其中,表面助剂的添加量为非晶纳米氧化硅质量的10%。

45、试验配方(按质量份数计):nr(南京优保隆橡塑有限公司) 100;炭黑n330 20;氧化锌4;硬脂2;硅烷偶联剂 kh-550 2;古马隆3;防老剂4010 2;硫黄2.5,硫化促进剂tbbs1.5;促进剂tmtd 0.2,白炭黑 20。

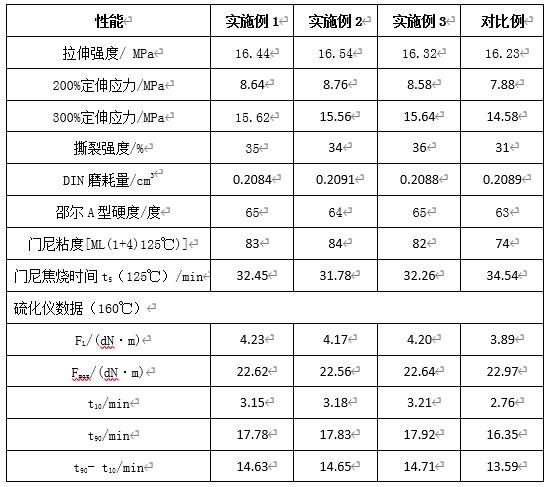

46、将实施例1、实施例2、实施例3制得的白炭黑和对比例的普通白炭黑(a-200,杜瓦化工)分别应用于上述试验配方中,采用三段式混炼工艺进行混炼,最后得到混炼好的胶料。根据国家标准分别对混炼后的胶料的补强性能进行测试对比,测试结果如表1所示。

47、表1为各试样的补强性能测试结果

48、

49、从表1可知,与对比例相比,实施例1-3的,胶料的定伸应力、拉伸强度、撕裂强度均有提高,具有较好的补强性能,耐磨性能和硬度与对比例基本保持一致水平。这是因为采用改进的化学沉淀法制得的非晶态氧化硅,且本实施例1-3中从稻壳灰中提取的白炭黑表面残存了有机物成分,相比于对比例,可以有效改善其与橡胶的相容性,以纳米级尺寸均匀分散在橡胶体系中,补强效果好。

50、与对比例相比,实施例1-3的胶料门尼焦烧时间缩短,门尼粘度上升,硫化速率减小。这是因为白炭黑粒子具有较高的比表面能,可以吸附许多有机小分子物质,例如吸附橡胶混炼过程中添加的促进剂、防老剂以及其它相关助剂,使得相关硫化助剂的含量降低,导致产生迟延硫化现象,影响硫化效果。因此,为了产生延迟硫化现象,实施例1-3中在非晶态白炭黑中预混了胺类或醇类表面助剂(例如聚乙二醇-4000),使其能在混炼时优先吸附在白炭黑表面上,减弱白炭黑对硫化助剂的吸附,从而提高胶料硫化性能。

51、以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 还没有人留言评论。精彩留言会获得点赞!