一种SiC半导体点火材料及其制备方法

本发明涉及航空发动机点火材料制备,具体为一种sic半导体点火材料及其制备方法。

背景技术:

1、发动机电嘴是航空发动机点火系统的点火元件,其借助脉冲电压击穿火花间隙而形成电火花,用以点燃燃烧室内的可燃混合气体。电点火系统,按产生放电形式可分为电感放电和电容放电,按输出电压高低可分为高压电感/电容、低压电感/电容四种,其中超过5kv的为高压系统、低于5kv的为低压系统。其中,电容火花放电具有高频震荡特性,火花十分明亮,并且有极短时间的持续性,火花能量集中在较小的气体容积内;电感火花放电持续时间的范围大,能量较小;且高压电容系统对线路的绝缘性能要求较高,增加点火系统工作的不可靠性。因此,要可靠地点燃混合油气,一般采用的是低压高能点火系统,即半导体表面放电点火系统。

2、航空发动机所使用的电嘴主要有火花电嘴、电蚀电嘴、沿面电嘴和半导体电嘴。半导体电嘴在发动机内工作需要具有以下性能:质量轻、体积小;性能不受气压及环境介质的影响、耐热冲击、耐火花腐蚀;具有良好的机械性能;在外加电压下,实现稳定点火,起始发火电压小于1000v。

3、sic材料自身性能稳定,耐热冲击、耐火花腐蚀、机械性能好,具有负的温度系数和良好的热导率,以sic作为主要成分制备的sic半导体复合陶瓷具有高温性能稳定,发火电压低、火花能量大、耐热冲击、耐热腐蚀等优良性能,可作为航空发动机的点火电嘴应用。

4、但是,随着航空发动机的发展,燃烧室温度已上升至1500℃,这对应用在发动机内的材料提出了更高的耐温要求,点火电嘴放电端耐受温度也从原来的900℃增加到现在的1300℃。在高温条件下,传统点火电嘴材料会发生严重的热腐蚀、氧化及变形,严重限制点火电嘴的性能和寿命。

5、因此,急需一种耐高温、耐电腐蚀、抗热震和高可靠性的点火材料,来满足日益严苛的高温工作环境的需求,不仅是航空发动机点火系统制备技术领域中的研究重点,同时,也是电点火系统及相关研究领域的重要前沿方向。

技术实现思路

1、针对现有技术中存在的sic半导体点火材料耐温性能差,无法满足航空发动机点火系统需求的问题,本发明提供一种sic半导体点火材料及其制备方法。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、本发明提供一种sic半导体点火材料,按质量分数计包括以下原料组分:60%~80%的sic半导体复合粉末、0.05%~0.35%的异丁烯马来酸酐共聚物、0.5%~2.5%的分散剂、0.1%~0.5%的消泡剂、15.65%~39.25%的水和0.1%~1%的ph值调节剂;

4、所述sic半导体复合粉末按质量分数计包括:4%~8%的re2si2o7粉末、3%~6%的sio2粉末、1%~5%的y2o3粉末、1%~3%的sro粉末、40%~70%sic粉末、15%~35%的al2o3粉末和5%~20%的zro2粉末,所述re为稀土元素。

5、优选地,所述分散剂为聚丙烯酸铵溶液,所述聚丙烯酸铵溶液的浓度为30wt%~50wt%。

6、优选地,所述消泡剂为正辛醇。

7、优选地,所述ph值调节剂为四甲基氢氧化铵溶液,所述四甲基氢氧化铵溶液的浓度为8wt%~12wt%。

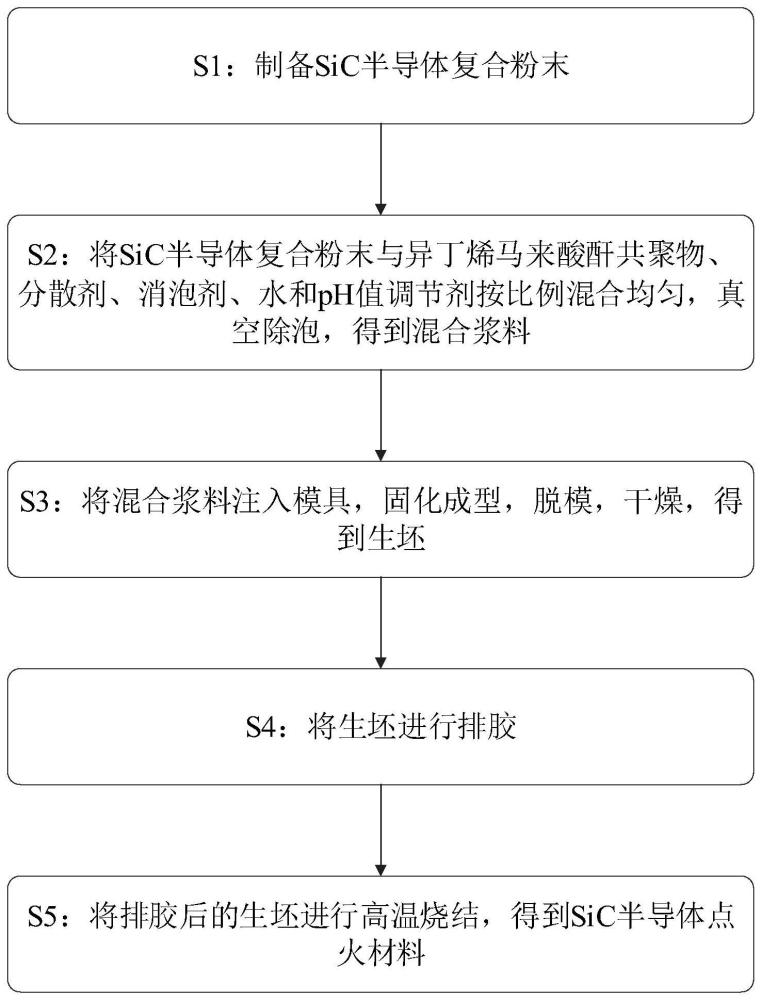

8、本发明还提供一种如上述的sic半导体点火材料的制备方法,包括以下步骤:

9、制备sic半导体复合粉末;

10、将sic半导体复合粉末与异丁烯马来酸酐共聚物、分散剂、消泡剂、水和ph值调节剂按比例混合均匀,真空除泡,得到混合浆料;

11、将混合浆料注入模具,固化成型,脱模,干燥,得到生坯;

12、将生坯进行排胶;

13、将排胶后的生坯进行高温烧结,得到sic半导体点火材料。

14、进一步地,制备sic半导体复合粉末的方法为:

15、将re2si2o7粉末、sio2粉末、y2o3粉末、sro粉末、sic粉末、al2o3粉末和zro2粉末按比例混合,得到混合粉料;

16、采用湿法球磨将混合粉料混合均匀,得到sic半导体复合粉末;其中,磨球为玛瑙球,介质为无水乙醇,玛瑙球、混合粉料和无水乙醇的体积比为2:1:1。

17、优选地,所述真空除泡采用真空泵除气,除气时间为30~60min。

18、进一步地,固化成型后,脱模,室温条件下干燥24~48h,然后再置于60℃~80℃条件下干燥24~48h。

19、进一步地,将生坯进行排胶的方法为:

20、将生坯以1℃/min~2℃/min的升温速率,升温至650℃~750℃,保温2~4h,完成排胶过程。

21、进一步地,将排胶后的生坯进行高温烧结,得到sic半导体点火材料的方法为:

22、将排胶后的生坯埋于体积比为1:1的sic半导体复合粉末和bn粉体中,在真空度为3.6×10-3pa,氮气填充压力为0.2~0.8mpa的条件下,以≤5℃/min的升温速率升温至1600℃~1800℃,保温1~3h,得到sic半导体点火材料。

23、与现有技术相比,本发明具有以下有益效果:

24、本发明一种sic半导体点火材料,该点火材料采用re2si2o7稀土硅酸盐化合物作为耐腐蚀相与sic粉末、al2o3粉末和zro2粉末配合使用,sio2粉末和y2o3粉末作为烧结助剂,添加sro可改善材料的电性能。其中,稀土硅酸盐化合物具有优异的高温稳定性,稀土硅酸盐化合物的添加可显著改善材料的耐高温性能和抗热震性能,使sic半导体点火材料耐受温度高达1300℃以上;材料内部具有一定的球形闭气孔,可大幅提高点火材料的抗热冲击性能,防止因材料多次点火后开裂、变形或失效,提高点火材料的使用寿命。

25、本发明还提供一种如上述sic半导体点火材料的制备方法,该方法通过制备sic半导体复合粉末;将sic半导体复合粉末与异丁烯马来酸酐共聚物、分散剂、消泡剂、水和ph值调节剂按比例混合均匀,真空除泡,得到混合浆料;将混合浆料注入模具,固化成型,脱模,干燥,得到生坯;将生坯进行排胶,高温烧结,实现sic半导体点火材料的制备,制备方法简单,制备工艺简单且可控,生产成本低,可以连续化生产,且通过凝胶注模成型工艺可制备得到各种复杂形状的样品,为应对不同工作环境的提供了保障。

技术特征:

1.一种sic半导体点火材料,其特征在于,按质量分数计包括以下原料组分:60%~80%的sic半导体复合粉末、0.05%~0.35%的异丁烯马来酸酐共聚物、0.5%~2.5%的分散剂、0.1%~0.5%的消泡剂、15.65%~39.25%的水和0.1%~1%的ph值调节剂;

2.根据权利要求1所述的sic半导体点火材料,其特征在于,所述分散剂为聚丙烯酸铵溶液,所述聚丙烯酸铵溶液的浓度为30wt%~50wt%。

3.根据权利要求1所述的sic半导体点火材料,其特征在于,所述消泡剂为正辛醇。

4.根据权利要求1所述的sic半导体点火材料,其特征在于,所述ph值调节剂为四甲基氢氧化铵溶液,所述四甲基氢氧化铵溶液的浓度为8wt%~12wt%。

5.如权利要求1-4任一项所述的sic半导体点火材料的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的sic半导体点火材料的制备方法,其特征在于,制备sic半导体复合粉末的方法为:

7.根据权利要求5所述的sic半导体点火材料的制备方法,其特征在于,所述真空除泡采用真空泵除气,除气时间为30~60min。

8.根据权利要求5所述的sic半导体点火材料的制备方法,其特征在于,固化成型后,脱模,室温条件下干燥24~48h,然后再置于60℃~80℃条件下干燥24~48h。

9.根据权利要求5所述的sic半导体点火材料的制备方法,其特征在于,将生坯进行排胶的方法为:

10.根据权利要求5所述的sic半导体点火材料的制备方法,其特征在于,将排胶后的生坯进行高温烧结,得到sic半导体点火材料的方法为:

技术总结

本发明涉及航空发动机点火材料制备技术领域,尤其涉及一种SiC半导体点火材料及其制备方法,按质量分数计包括以下原料组分:60%~80%SiC半导体复合粉末、0.05%~0.35%异丁烯马来酸酐共聚物、0.5%~2.5%分散剂、0.1%~0.5%消泡剂、15.65%~39.25%水和0.1%~1%pH值调节剂;所述SiC半导体复合粉末包括:4%~8%的Re<subgt;2</subgt;Si<subgt;2</subgt;O<subgt;7</subgt;粉末、3%~6%的SiO<subgt;2</subgt;粉末、1%~5%的Y<subgt;2</subgt;O<subgt;3</subgt;粉末、1%~3%的SrO粉末、40%~70%SiC粉末、15%~35%的Al<subgt;2</subgt;O<subgt;3</subgt;粉末和5%~20%的ZrO<subgt;2</subgt;粉末,所述Re为稀土元素。该点火材料采用稀土硅酸盐化合物作为耐腐蚀相与其他粉末配合使用,使SiC半导体点火材料耐受温度高达1300℃以上,具有优异的高温稳定性、耐高温性能和抗热震性能。解决SiC半导体点火材料耐温性能差,无法满足航空发动机点火系统需求的问题。

技术研发人员:王波,余杨,王鹏,郝旭,周小楠,王亚楠,陈钢锋,王晖,杨建锋

受保护的技术使用者:西安交通大学

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!