一种提高碳化硅砖耐侵蚀性和耐磨性的表面处理方法与流程

本发明涉及表面处理,尤其涉及一种提高碳化硅砖耐侵蚀性和耐磨性的表面处理方法。

背景技术:

1、耐火砖在高温工业中有着广泛的应用,如钢铁、陶瓷、玻璃等行业。干熄焦炉斜道区耐火材料的损毁主要表现为砖缝开裂、砖的断裂和磨损严重。通过对干熄焦炉斜道区耐火材料损毁机理的分析,根据现有产品的使用经验,干熄焦炉的循环气体含o2、co、h2,和少量碱金属蒸气,在这些气体的侵蚀下,斜道区耐火材料内部的物相和结构发生变化,强度下降。循环气体流经干熄炉的冷却段时,从斜道区进入环形风道,会带走一部分焦炭,斜道区的耐火材料不仅受到焦炭向下流动时的冲击力,还受到向上的循环气体夹带焦粉的冲刷。而且,焦炭、循环气体以及耐火材料的温度沿斜道高度连续变化,特别是斜道区下部的温度在300-700℃之间变化,会产生很大的热应力,从而造成耐火材料的拉裂、剥落等。为此,对耐火砖进行表面改性处理,提高其抗侵蚀和抗磨损性能,成为了一个重要的研究方向。

技术实现思路

1、发明目的:本发明旨在提供一种操作简单、处理高效、且改性效果优异的提高碳化硅砖耐侵蚀性和耐磨性的表面处理方法。

2、技术方案:本发明所述的提高碳化硅砖耐侵蚀性和耐磨性的表面处理方法,包括以下步骤:

3、(1)保护性溶剂浸渍:将经表面清理后的碳化硅砖置于容器中置物架上,抽真空后保压,之后往容器中注入溶剂至完全淹没碳化硅砖,继续保压至溶剂充分浸渍碳化硅砖;

4、(2)加热烘干:将碳化硅砖从溶剂中取出,先用吸满溶剂的布条擦拭碳化硅砖表面的溶剂,再对碳化硅砖的工作面用热风枪进行循环加热烘干,通过控制烘干制度来控制碳化硅砖的工作面的烘干深度;

5、(3)封堵悬浮液浸渍:将烘干后的碳化硅砖以工作面向下倒扣的方式置于容器中置物架上,抽真空后保压,之后往容器中注入封堵悬浮液至掩没工作面,继续保压至封堵悬浮液充分浸渍碳化硅砖的工作面;

6、(4)重复烘干和封堵悬浮液浸渍:将碳化硅砖从封堵悬浮液中取出,继续重复步骤(2)和步骤(3);

7、(5)干燥:将碳化硅砖从封堵悬浮液中取出,以工作面向上的方式放置,进行干燥处理;

8、(6)烧成:将干燥后的碳化硅砖进行二次烧成,结束后冷却取出。

9、进一步地,步骤(1)中,所述表面清理包括用砂纸、砂轮等工具对碳化硅砖表面进行清理,以去除表面的杂质和灰尘;所述抽真空后的真空度≤20torr,保压时间为10-20min;所述保护性溶剂为水。

10、进一步地,步骤(2)中,所述烘干深度为10mm-15mm。

11、进一步地,步骤(3)中,所述封堵悬浮液按质量份包括以下组分:熔融石英粉8-13份、金属硅粉3-8份、碳化硅粉15-25份、二氧化锆1-6份、氧化铝3-7份、碳化钛粉1.5-3份、硅溶胶25-35份、氯化铝溶液15-25份、铝溶胶12-17份和羧甲基纤维素钠0.5-1份。

12、进一步地,所述硅溶胶的质量分数为25-30wt%,优选为30wt%;所述氯化铝溶液的质量分数为20-30wt%,优选为30wt%;所述铝溶胶的质量分数为15-20wt%,优选为20wt%。

13、进一步地,所述封堵悬浮液的制备方法为:按质量份,将熔融石英粉、金属硅粉、碳化硅粉、二氧化锆、氧化铝、碳化钛粉、硅溶胶、氯化铝溶液、铝溶胶和羧甲基纤维素钠混合,所得混合溶液经球磨处理至混合溶液中的颗粒物粒径d85≤2μm,即得封堵悬浮液。

14、进一步地,步骤(3)中,所述封堵悬浮液掩没至工作面的15-20mm。

15、进一步地,步骤(4)中,所述步骤(2)和步骤(3)的重复次数为3-4次。

16、进一步地,步骤(5)中,所述干燥处理的条件为:105-120℃下干燥5-6h。

17、进一步地,步骤(6)中,所述二次烧成的条件为:升温速率为5-7℃/min,于1420±10℃下保温3-4h。

18、发明原理:本发明首先通过保护性溶剂浸渍,使溶剂浸满砖体内部,再通过热风枪的局部干燥,使在接下来的封堵过程中,保证了封堵悬浮液只封堵工作面表层指定深度,不会影响到砖体内部的气孔率,从而保证碳化硅砖整体抗热震性不会下降。在封堵过程中,通过不断地烘干-吸附,保证了封堵气孔的效果。在封堵悬浮液中,通过加入熔融石英粉、金属硅粉、碳化硅粉、二氧化锆、氧化铝、碳化钛粉等成分,保证了在二次烧成过程中,进行一系列的物理化学变化,进而所产生的体积效应以及烧结效果,使封堵物牢牢结合在碳化硅砖工作面表层中,减少外部气体进入砖体内部的通道,提高材料的耐侵蚀性和耐磨损性。在封堵悬浮液颗粒物粒径的控制上,通过球磨手段,使得颗粒物粒径d85≤2μm,保证了碳化硅砖内70%以上气孔封堵颗粒能够进入,从而保证了封堵效果。在封堵悬浮液中加入硅溶胶、铝溶胶,增强了封堵物的烧结性能,氯化铝溶液的加入,使得砖体工作面上空隙更小的气孔得以封堵,大大提升封堵效果。

19、有益效果:与现有技术相比,本发明具有如下显著优点:

20、(1)本发明采用碳化硅和碳化钛等颗粒进行表面改性处理,这些颗粒具有优异的抗侵蚀和抗磨损性能,可以显著提高耐火砖的性能;

21、(2)本发明通过二次烧成工艺,以及砖体对封堵悬浮液的吸附作用,通过抽真空的方式使封堵物堵住砖体工作面表层的气孔,减少外部气体进入砖体内部的通道,提高材料的耐侵蚀性能;

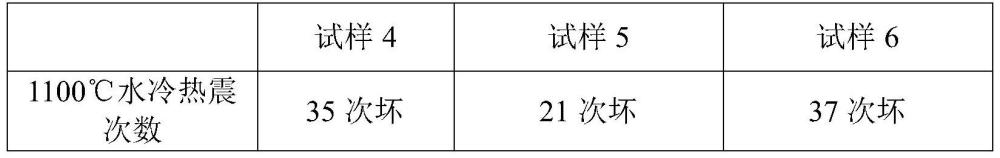

22、(3)本发明的表面改性处理方法,不会影响到砖体内部的气孔率,对材料抗热震性能没有影响,并且操作简单,处理时间短,成本较低,产品性价比高,适合大规模生产和应用;

23、(4)相较于通过涂层手段增强砖体耐侵蚀性能,本发明解决了涂层强度不够,容易成片掉落以及施工工艺复杂的弊端。

技术特征:

1.一种提高碳化硅砖耐侵蚀性和耐磨性的表面处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的表面处理方法,其特征在于,步骤(1)中,所述抽真空后的真空度≤20torr,保压时间为10-20min;所述保护性溶剂为水。

3.根据权利要求1所述的表面处理方法,其特征在于,步骤(2)中,所述工作面烘干深度为10mm-15mm。

4.根据权利要求1所述的表面处理方法,其特征在于,步骤(3)中,所述封堵悬浮液按质量份包括以下组分:熔融石英粉8-13份、金属硅粉3-8份、碳化硅粉15-25份、二氧化锆1-6份、氧化铝3-7份、碳化钛粉1.5-3份、硅溶胶25-35份、氯化铝溶液15-25份、铝溶胶12-17份和羧甲基纤维素钠0.5-1份。

5.根据权利要求4所述的表面处理方法,其特征在于,所述硅溶胶的质量分数为25-30wt%;所述氯化铝溶液的质量分数为20-30wt%;所述铝溶胶的质量分数为15-20wt%。

6.根据权利要求4所述的表面处理方法,其特征在于,所述封堵悬浮液的制备方法为:按质量份,将熔融石英粉、金属硅粉、碳化硅粉、二氧化锆、氧化铝、碳化钛粉、硅溶胶、氯化铝溶液、铝溶胶和羧甲基纤维素钠混合,所得混合溶液经球磨处理至混合溶液中的颗粒物粒径d85≤2μm,即得封堵悬浮液。

7.根据权利要求1所述的表面处理方法,其特征在于,步骤(3)中,所述封堵悬浮液掩没至工作面的15-20mm。

8.根据权利要求1所述的表面处理方法,其特征在于,步骤(4)中,所述步骤(2)和步骤(3)的重复次数为3-4次。

9.根据权利要求1所述的表面处理方法,其特征在于,步骤(5)中,所述干燥处理的条件为:105-120℃下干燥5-6h。

10.根据权利要求1所述的表面处理方法,其特征在于,步骤(6)中,所述二次烧成的条件为:升温速率为5-7℃/min,于1420±10℃下保温3-4h。

技术总结

本发明公开了一种提高碳化硅砖耐侵蚀性和耐磨性的表面处理方法,包括以下步骤:(1)保护性溶剂浸渍;(2)加热烘干;(3)封堵悬浮液浸渍;(4)重复烘干和封堵悬浮液浸渍:(5)干燥;(6)烧成。本发明通过碳化硅砖对封堵悬浮液的吸附作用,以及二次烧成工艺,通过抽真空的方式使封堵悬浮液中的颗粒物堵住碳化硅砖工作面表层的气孔,减少外部气体进入砖体内部的通道,提高材料的耐侵蚀性能;并且本发明表面处理方法,不会影响到砖体内部的气孔率,对材料抗热震性能没有影响。相较于现有的通过涂层手段增强砖体耐侵蚀性能,本发明解决了现有技术中采用的涂层强度不够,容易成片掉落以及施工工艺复杂的弊端。

技术研发人员:石航,陆国峰,董良军,程茜

受保护的技术使用者:宜兴市丁山耐火器材有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!